Спосіб отримання тонковолокнистого фільтрувального матеріалу

Формула / Реферат

Спосіб отримання тонковолокнистого фільтрувального матеріалу, що включає змішування волокноутворюючого і матричного полімерів, формування композиційної плівки та екстракцію матричного полімеру, який відрізняється тим, що попередньо змішують два волокноутворюючих полімери, один із яких є основним, а як другий волокноутворюючий полімер вибирають співполімер з низькою температурою плавлення, який має спорідненість до основного волокноутворюючого і матричного полімерів, при цьому компоненти беруть у такому співвідношенні, мас. %:

основний волокноутворюючий полімер

20,0¸50,0

другий волокноутворюючий полімер

1,0¸10,0

матричний полімер

70,0¸49,0.

Текст

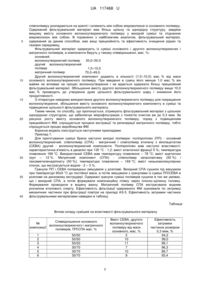

Реферат: UA 117468 U UA 117468 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до технології виробництва фільтрувальних матеріалів (ФМ) на основі ультратонких синтетичних волокон (мікроволокон), які використовуються для прецизійної очистки рідких і газових середовищ, в тому числі і агресивних, від механічних домішок в різних галузях народного господарства. Відомий спосіб виготовлення мікроволокнистого фільтрувального матеріалу [Патент № 5710011, Японія, МПК В01J20/28, В01J20/06, D04Н13/00, 1984 p.] шляхом екструзії двох термодинамічно несумісних високомолекулярних сполук в стренгу, подрібнення останньої на гранули з послідуючим розчиненням або розкладом компонентів, що не утворюють фільтрувальний матеріал. Вміст компоненту, що служить ФМ, змінюється від 10 до 90 мас. %. При цьому після розчинення або розкладу матричного компоненту фільтрувальний матеріал являє собою, в залежності від складу суміші, порошок, пластівці або хаотично переплутані короткі мікроволокна. Такі ФМ мають неоднорідну структур фільтрувального шару, що погіршує якість фільтра. При використанні ФМ із хаотично переплутаних коротких міроволокон чи пластівців зростає ймовірність їх вимивання та розклинювання фільтрувального шару рідиною, що фільтрується, особливо при підвищених тисках. Крім цього, фільтрувальний матеріал, що являє собою масу хаотично переплутаних мікроволокон чи пластівців, неможливо гофрувати, що важливо для збільшення поверхні ФМ та продуктивності фільтрів. Відомий також спосіб отримання тонковолокнистого фільтрувального матеріалу [Глубіш П.А., Ірклей В.М., Клейнер Ю.Я., Резанова Н.М., Цебренко М.В., Кернер СМ., Омельченко В.Д., Турчаненко Ю.Т. Високотехнологічні, конкурентоспроможні і екологічноорієнтовані волокнисті матеріали та вироби з них -- К.: Арістей, 2007. - 263 с.], який включає змішування волокноутворюючого і матричного полімерів, формування композиційної плівки та екстракцію матричного полімеру розчинником, інертним по відношенню до волокноутворюючого полімеру. Як волокноутворюючий і матричний компоненти використовують термопластичні полімери у співвідношенні (2035) і (6580) мас. % відповідно. В результаті отримують ФМ із мікроволокон з діаметрами від десятих долей до декількох мікрометрів, які розташовані в шарі не за законом випадку, а чітко орієнтовані в напрямку екструзії, що забезпечує його однорідну структуру. Завдяки однорідній структурі та незвичайній будові поверхні волокон (кожне мікроволокно по всій довжині покрите нанофібрилами) одержані фільтрувальні матеріали мають ефективність очистки 99,9 % по частинках 1,0 мкм і вище. Проте спосіб не дозволяє підвищити прецизійність фільтрувальних матеріалів. В основу корисної моделі поставлена задача створити такий спосіб отримання тонковолокнистого фільтрувального матеріалу, в якому введенням додаткової операції та вибором нового складу композиції забезпечувались би отримання ФМ з тонкістю очистки 0,3 мкм, завдяки чому підвищилась би якість очистки рідких і газових середовищ та розширився б асортимент тонковолокнистих прецизійних фільтрувальних матеріалів. Поставлена задача вирішена тим, що в способі отримання тонковолокнистого фільтрувального матеріалу, що включає змішування волокноутворюючого і матричного полімерів, формування композиційної плівки та екстракцію матричного полімеру, згідно з корисною моделлю, попередньо змішують два волокноутворюючих полімери, один із яких є основним, як другий волокноутворюючий полімер вибирають співполімер з низькою температурою плавлення, який має спорідненість до основного волокноутворюючого і матричного полімерів при вмісті другого волокноутворюючого полімеру (1,0-10,0) мас. % від маси основного волокноутворюючого полімеру. Введення в суміш волокноутворюючого і матричного полімерів другого волокноутворюючого полімеру дозволяє підвищити вміст основного волокноутворюючого компоненту до 50 мас. % та створити новий фільтрувальний матеріал з тонкістю очистки 0,3 мкм, завдяки чому зростають прецизійність ФМ, ефективність фільтрації та розширюється асортимент тонковолокнистих фільтрувальних матеріалів. Суть запропонованої корисної моделі полягає в тому, що при введенні другого волокноутворюючого полімеру (співполімеру) росте ступінь сумісності основного та матричного полімерів за рахунок реалізації специфічних взаємодій (утворення диполь-дипольних, водневих чи іон-дипольних зв'язків між макромолекулами другого волокноутворюючого і матричного полімерів). Це призводить до покращення волокноутворення основного полімеру в матричному: зростає кількість мікроволокон безперервної довжини, знижується їх діаметр та зменшується доля частинок і плівок. Завдяки підвищенню ступеня сумісності вихідних компонентів процес волокноутворення реалізується за вищого вмісту основного волокноутворюючого компоненту. При цьому мікроволокна утворюються основним і другим полімерами. В процесі екстракції матричного полімеру з композиційної плівки розчинником, інертним по відношенню до обох волокноутворюючих полімерів, мікроволокна із низькоплавкого 1 UA 117468 U 5 10 15 20 25 30 35 40 співполімеру розпадаються на краплі і склеюють між собою мікроволокна із основного полімеру. Одержаний фільтрувальний матеріал має більш щільну та однорідну структуру, завдяки вищому вмісту основного волокноутворюючого полімеру у вихідній суміші та з'єднанню мікроволокон між собою. В порівнянні з найближчим аналогом, фільтрувальний матеріал, одержаний за даним способом, має вищі прецизійність та ефективність очищення рідких та газових середовищ. Фільтрувальний матеріал одержують із суміші основного і другого волокноутворюючих і матричного полімерів, а компоненти беруть у такому співвідношенні, мас. %: основний волокноутворюючий полімер 20,050,0 другий волокноутворюючий полімер 1,010,0 матричний полімер 70,049,0. Другий волокноутворюючий компонент додають в кількості (1,010,0) мас. % від маси основного волокноутворюючого полімеру. При введенні в суміш його менше 1,0 мас. % він майже не впливає на процес волокноутворення і не вдається одержати більш прецизійний фільтрувальний матеріал. Збільшення вмісту другого волокноутворюючого полімеру вище 10,0 мас. % призводить до утворення дуже щільного фільтрувального шару і зниження його продуктивності. З літератури невідомо використання другого волокноутворюючого полімеру для покращення волокноутворення, збільшення вмісту основного волокноутворюючого компоненту в суміші та підвищенню щільності фільтрувального матеріалу. Таким чином, по способу, що пропонується, отримують фільтрувальний матеріал з щільною однорідною структурою, що забезпечує мікрофільтрацію з тонкістю очистки аж до 0,3 мкм. За рахунок росту вмісту основного волокноутворюючого полімеру, поряд з підвищенням прецизійності ФМ, спрощуються процеси екстракції та регенерації матричного полімеру, тобто спрощується процес виробництва ФМ. Корисна модель ілюструється наступними прикладами. Приклад 1. Для приготування суміші брали наступні вихідні полімери: поліпропілен (ПП) - основний волокноутворюючий, співполімер (СПА) - матричний і співполімер етилену з вінілацетатом (СЕВА) другий - волокноутворюючий компоненти. Поліпропілен мав наступні властивості: характеристична в'язкість в декаліні при 135 °C - 1,2; вміст атактичної фракції 5 %; температура плавлення 169 °C. Використаний СЕВА мав температуру плавлення – 78 °C; вміст ацетатних груп – 12 %. Матричний компонент (СПА) - співполімер капролактаму (50 %) і гексаметиленадіпінату (50 %); температура плавлення – 169 °C; вміст низькомолекулярних сполук, що екстрагуються водою - 2 – 3 %. Гранули ПП і СЕВА попередньо змішували у розплаві. Вихідний СПА сушили під вакуумом при температурі 90±5 °C до постійної маси, а потім змішували з гранулами із суміші ПП/СЕВА в розплаві на дисковому екструдері. Одержані гранули суміші полімерів сушили в тих же умовах, що і вихідний СПА, а потім формували композиційну плівку через плоско-щілинну головку. Формування проводили в водяну ванну. Матричний полімер СПА екстрагували водним розчином етилового спирту. Ефективність фільтрації одержаного ФМ оцінювали по затримці механічних частинок при фільтрації повітря на приладі АЗ-5. Ефективність затримки частинок фільтрувальними матеріалами наведені в таблиці. Таблиця Вплив складу сумішей на властивості фільтрувального матеріалу Вміст СЕВА, другого волокноутворюючого полімеру від маси основного, мас. % 5 10 11 7 10 8 Співвідношення основного № волокноутворюючого і матричного композиції полімерів, ПП/СПА мас. % 1 2 3 4 5 6 50/50 50/50 50/50 30/70 30/70 30/70 2 Ефективність затримки частинок розміром 0,3 мкм, % 94,2 99,0 99,1 96,3 89,7 93,4 UA 117468 U Продовження таблиці 7 8 9 10 5 10 15 30/70 30/70 30/70 30/70 5 0,8 11 аналог 81,1 75,3 92,4 78,6 Приклад 2. Готували суміш із поліоксиметилену (ПОМ) основний волокноутворюючий полімер, СЕВА і сополіаміду. Другий волокноутворюючий полімер -СЕВА і матричний (СПА) охарактеризовані в прикладі 1. ПОМ - основний волокноутворюючий полімер - це співполімер триоксану з 1,3діоксоланом, з характеристичною в'язкістю в диметилформаміді 0,56 та середньов'язкістною молекулярною масою 49000, період індукції 40 хв., температура плавлення 171 °C. Попередню підготовку полімерів, змішування та формування композиційної плівки із розплаву суміші полімерів, екстракцію матричного полімеру та оцінку властивостей ФМ проводили в тих же умовах і на тому ж обладнанні, що описані в прикладі 1. Одержаний фільтрувальній матеріал мав щільну однорідну структуру, утворену ультратонкими ПОМ волокнами, орієнтованими в напрямку екструзії і склеєними краплями СЕВА. Ефективність затримки частинок розміром 0,3 мкм ФМ одержаним із суміші ПОМ/СПА/СЕВА 50/50/5 мас. % складала 94,7 %. Аналіз одержаних результатів свідчить, що фільтрувальні матеріали є більш прецизійними, порівняно з найближчим аналогом, і ефективно затримують механічні частинки розміром 0,3 мкм. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 Спосіб отримання тонковолокнистого фільтрувального матеріалу, що включає змішування волокноутворюючого і матричного полімерів, формування композиційної плівки та екстракцію матричного полімеру, який відрізняється тим, що попередньо змішують два волокноутворюючих полімери, один із яких є основним, а як другий волокноутворюючий полімер вибирають співполімер з низькою температурою плавлення, який має спорідненість до основного волокноутворюючого і матричного полімерів, при цьому компоненти беруть у такому співвідношенні, мас. %: основний волокноутворюючий полімер 20,050,0 другий волокноутворюючий полімер 1,010,0 матричний полімер 70,049,0. Комп’ютерна верстка Г. Паяльніков Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: D01F 8/04, B01D 39/16

Мітки: спосіб, тонковолокнистого, фільтрувального, матеріалу, отримання

Код посилання

<a href="https://ua.patents.su/5-117468-sposib-otrimannya-tonkovoloknistogo-filtruvalnogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання тонковолокнистого фільтрувального матеріалу</a>

Попередній патент: Спосіб диференційованого лікування посттравматичної епілепсії та корекції вегетативних дисфункцій

Наступний патент: Склад емульсійного крему з ланоліном “кафа”

Випадковий патент: Композиція інгредієнтів для горілки "богданів край"