Спосіб нанесення плазмових теплозахисних покриттів

Номер патенту: 120887

Опубліковано: 27.11.2017

Автори: Карпеченко Антон Анатолійович, Дубовий Олександр Миколайович, Неделько Юрій Євгенович, Бобров Максим Миколайович

Формула / Реферат

Спосіб нанесення плазмових теплозахисних покриттів, що включає нанесення внутрішнього металевого жаростійкого шару, проміжного металокерамічного шару та зовнішнього керамічного шару з подальшою термічною обробкою у нейтральній атмосфері, який відрізняється тим, що напилені покриття після термічної обробки додатково нагрівають до температури 1200-1300 °С, витримують протягом 10-30 хв. з наступним охолодженням на повітрі до температури навколишнього середовища.

Текст

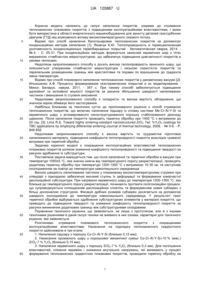

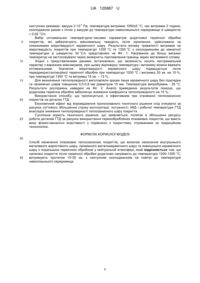

Реферат: Спосіб нанесення плазмових теплозахисних покриттів включає нанесення внутрішнього металевого жаростійкого шару, проміжного металокерамічного шару та зовнішнього керамічного шару з подальшою термічною обробкою у нейтральній атмосфері. Напилені покриття після термічної обробки додатково нагрівають до температури 1200-1300 °С, витримують протягом 10-30 хв. з наступним охолодженням на повітрі до температури навколишнього середовища. UA 120887 U (54) СПОСІБ НАНЕСЕННЯ ПЛАЗМОВИХ ТЕПЛОЗАХИСНИХ ПОКРИТТІВ UA 120887 U UA 120887 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі напилення покриттів, зокрема до отримання теплозахисних плазмових покриттів з підвищеними експлуатаційними властивостями, і може бути використана в області енергетичного машинобудування для захисту деталей газотурбінних двигунів (ГТД) від агресивного впливу високотемпературного газового потоку. Відомо про спосіб нанесення багатошарових теплозахисних покриттів за допомогою конденсаційних методів напилення [1]: Яковчук К.Ю. Теплопроводность и термоциклическая долговечность конденсационных термобарьерных покрытий - Автоматическая сварка, 2014. № 4. - С. 25-31. При конденсаційних методах формується захисний керамічних шар з чітко вираженою стовбчастою мікроструктурою, що забезпечує підвищення довговічності покриттів в умовах теплозмін. Недоліком запропонованого способу є досить висока теплопровідність захисного шару, що пояснюється утворенням стовбчастої мікроструктури і низькою пористістю покриттів та паралельним розміщенням границь між кристалітами та порами по відношенню до градієнта зміни температури. Відомо про спосіб плазмового напилення теплозахисних покриттів у динамічному вакуумі [2]: Ильюшенко А.Ф. Процессы формирования газотермических покрытий и их моделирование Минск: Беларус. навука, 2011. - 357 с. При такому способі забезпечується підвищення адгезійної та когезійної міцності покриттів за рахунок збільшення швидкості напилюваних частинок і зменшення їх ступеня окиснення. Недоліками запропонованого способу є складність та висока вартість обладнання, що значною мірою обмежує його застосування. Найбільш близьким за технічною суттю до пропонованого рішення є спосіб отримання теплозахисних покриттів, що включає напилення підшару із сплаву системи Me-Cr-Al-Y-Si та керамічного шару з агломерованого наноструктурованого порошку стабілізованого діоксиду цирконію. Після напилення покриття проводять термічну обробку при 1400 °C з витримкою до 20 год. [3]: Lima R.S. Toward highly sintering-resistant nanostructured ZrO2 7wt. %Y2O3 coatings for TBC applications by employing differential sintering-Journal of thermal technology, 2008. - № 5-6. - Р. 846-852. Недоліками запропонованого способу є висока вартість та трудомістка підготовка напилюваного матеріалу, підвищення коефіцієнта теплопровідності покриття внаслідок тривалої витримки при термічній обробці. Задачею корисної моделі є покращення експлуатаційних властивостей теплозахисних плазмових покриттів шляхом зниження коефіцієнту теплопровідності та підвищення твердості за рахунок здрібнення їх субструктури. Поставлена задача вирішується тим, що після напилення та термічної обробки в вакуумі при температурі 1050±5 °C, яка значно нижча від температурного порогу рекристалізації, проводять додаткову термічну обробку при температурі 1200-1300 °C з витримкою 10-30 хв. та наступним охолодженням на повітрі до температури навколишнього середовища. Висока швидкість напилюваних частинок у плазмовому високотемпературному струмені при співударі з підкладкою забезпечує високий ступінь їх деформації та формування комірчастої дислокаційної субструктури. При нагріванні керамічного шару до температури 1200-1300 °C, яка близька до температурного порогу рекристалізації, починають протікати полігонізаційні процеси, що супроводжуються сплющенням дислокаційних сплетінь та формуванням нових субзерен з більш досконалою структурою. Фіксація дрібних розмірів субзерен досягається за допомогою швидкого охолодження до температури навколишнього середовища. У результаті такої термічної обробки відбувається здрібнення субструктурних елементів у матеріалі покриття, що приводить до підвищення твердості та зниження коефіцієнту теплопровідності покриття за рахунок виникнення додаткових границь між субструктурними складовими. Порівняння технічного рішення, що заявляється, не лише з прототипом, але й з іншими технічними рішеннями в даній галузі техніки не виявило в них ознаки, характерні для технічного рішення, яке заявляється. Розглянемо отримання плазмового теплозахисного покриття з покращеними експлуатаційними властивостями. Нанесення на підкладку теплозахисного градієнтного покриття здійснювали в три етапи: 1. Напилення підшару з порошку Co-Cr-Al-Y-Si (близько 0,15 мм); 2. Нанесення проміжного шару з порошкової механічної суміші Co-Cr-Al-Y-Si+10 % (мас.) ZrO2-7 % Y2О3 (близько 0,15 мм); 3. Напилення керамічного шару з порошку ZrO2-7 % Y2O3 (близько 0,3 мм). Для поліпшення властивостей, спікання кераміки і зниження внутрішніх напружень, які виникають у процесі формування теплозахисних градієнтних плазмових покриттів, проводили термічну обробку на 1 UA 120887 U -2 5 10 15 20 25 наступних режимах: вакуум 210 Па; температура витримки 1050±5 °C; час витримки 2 години; охолодження разом з піччю у вакуумі до температури навколишнього середовища зі швидкістю 0,02 °C/с. Вибір оптимальних температурно-часових параметрів додаткової термічної обробки покриттів, які забезпечують максимальну твердість після напилення, здійснювали за показниками мікротвердості керамічного шару. Результати впливу тривалості витримки на мікротвердість покриттів при температурі 1200 °C та 1300 °C з охолодженням до кімнатної температури зі швидкістю 34 °C/с представлені на Фіг. 1. Нагрівання до більш високих температур не застосовували через імовірність підплавлення границь зерен металевого сплаву. Згідно з представленими даними, встановлено, що залежність носить екстремальний характер з виразним максимумом, при цьому відповідну температуру і витримку можна вважати оптимальними. Значення мікротвердості керамічного шару підвищується після передрекристалізаційної термічної обробки при температурі 1200 °C і витримці 20 хв. на 10 %, при температурі 1300 °C та витримці 15 хв. – 13 %. Для визначення теплопровідності виготовляли зразки лише керамічного шару без підкладки та проміжних шарів товщиною 0,5-0,8 мм діаметром 15 мм. Температура випробувань - 25 °C. Результати досліджень наведені на Фіг. 2. Аналіз приведених результатів показує, що додаткова термічна обробка забезпечує зниження коефіцієнта теплопровідності на 15 %. Використання способу, що пропонується, є ефективним при отриманні теплозахисних покриттів на деталях ГТД. Економічний ефект від впровадження пропонованого технічного рішення слід очікувати за рахунок суттєвого збільшення строку експлуатації, потужності, ККД і робочої температури ГТД внаслідок зниження теплопровідності теплозахисного шару покриття. Суспільна користь технічного рішення, що заявляється, полягає в збільшенні ресурсу роботи деталей ГТД за рахунок використання термооброблених плазмових покриттів, що мають вищі фізико-механічні властивості у порівнянні з покриттями, отриманими за традиційною технологією. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 Спосіб нанесення плазмових теплозахисних покриттів, що включає нанесення внутрішнього металевого жаростійкого шару, проміжного металокерамічного шару та зовнішнього керамічного шару з подальшою термічною обробкою у нейтральній атмосфері, який відрізняється тим, що напилені покриття після термічної обробки додатково нагрівають до температури 1200-1300 °С, витримують протягом 10-30 хв. з наступним охолодженням на повітрі до температури навколишнього середовища. 2 UA 120887 U Комп’ютерна верстка А. Крижанівський Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C23C 4/00

Мітки: нанесення, покриттів, плазмових, теплозахисних, спосіб

Код посилання

<a href="https://ua.patents.su/5-120887-sposib-nanesennya-plazmovikh-teplozakhisnikh-pokrittiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб нанесення плазмових теплозахисних покриттів</a>

Попередній патент: Автоматичний регулятор

Наступний патент: Спосіб визначення діючих речовин класу імідазолінів: імазапіру та імазамоксу в препаративних формах гербіцидів

Випадковий патент: Спосіб катетеризації вен портальної системи