Опріснювальна дистиляційна установка

Номер патенту: 12363

Опубліковано: 02.12.1996

Автори: Бідняк Леонід Григорович, Луценко Віталій Іванович, Тиригін Ярослав Олександрович

Формула / Реферат

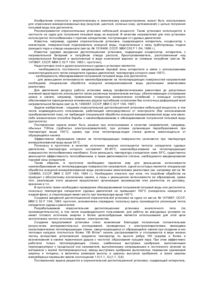

Опреснительная дистилляционная установка, содержащая испаритель, нагреватель, конденсатор, системы подачи минерализованной жидкости, слива рассола и отвода несконденсировавшихся газов, отличающаяся тем, что нагреватель выполнен в виде одного или нескольких резистивных нагревателей, располагающихся в одном сечении или в несколько рядов по высоте жидкостной зоны испарителя, каждый из которых снабжен трубчатыми электронагревателями, содержащими электроизолированные нагреваемые током нити накаливания из материала с высоким электросопротивлением, при этом трубчатые электронагреватели соединены с теплопроводящими элементами из металла с высокой теплопроводностью, теплопроводящие элементы соединены с теплопередающей стенкой, погруженной в испаряемую жидкость, внешние поверхности теплопроводящих элементов покрыты теплоизоляцией, теплопередающая стенка снабжена выступами оребрения, выполненными перпендикулярно к продольной оси нагревателя, выступы оребрения выполнены непрерывными и постоянного сечения из материала с малой теплопроводностью, между выступами оребрения выполнены перемычки одинаковой ширины и толщины, а величины размеров высоты и ширины выступов оребрения, а также ширины межреберных перемычек имеют соотношение 1,0:(1,1...0,8):(1,1...0,6), размер площади теплопередающей поверхности выбран из условия обеспечения удельных тепловых потоков через теплопере-дающую стенку к жидкости не менее 150 Вт/см ;система подачи минерализованной воды включает электронасос, фильтр и обратный клапан; система слива рассола включает электрогидроклапан; система отвода несконденсировавшихся газов содержит электропневмоклапан; установка снабжена устройством поддержания уровня воды в испарителе, включающем емкость, сообщенную с гидравлической магистралью конденсатора, с жидкостной и паровой зонами испарителя, а также снабженную патрубком слива, при этом емкость установлена относительно испарителя таким образом, что ее патрубок слива расположен выше резистивных нагревателей; установка содержит блок автоматики и управления, имеющий электрические связи с электросетью, с резистивными нагревателями, с электронасосом подачи, с электрогидроклапаном и с элект-ропневмоклапаном.

Текст

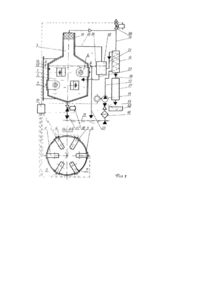

Изобретение относится к энергетическому и химическому машиностроению, может быть использовано для опреснения минерализованных вод (морской, шахтной, соленых озер, артезианской) с целью получения питьевой воды или дистиллята. Рассматриваются опреснительные установки небольшой мощности. Такие установки используются в частности на судах для получения питьевой воды из морской. В качестве нагревателей для этих установок используются теплообменники с горячим охладителем, поступающим от судовых двигателей. Известна, например, судовая опреснительная установка, содержащаяся испаритель, конденсатор с инжектором, поверхностный подогреватель исходной воды, подключенные к нему трубопроводы подачи греющего пара и отвода конденсата (авт.св, № 1516466, СССР, МКИ С02 F 1 /04, 1986 г.). Известна судовая вакуумная дистилляционная установка, содержащая конденсатор, испаритель с нагревательной батареей и патрубком отвода рассола, брызгоулавливатель, расположенный над нагревательной батареей и выполненный в виде конической воронки со сливным патрубком (авт.св. № 1470667, СССР, МКИ С 02 F 1/04, 1983 г, прототип), Недостатками этой и других аналогичных судовы х установок являются: - необходимость постоянного вакуумирования паровой зоны испарителя в связи с использованием низкопотенциального тепла охладителя судовых двигателей, температура которого ниже 100°С; - необходимость обеззараживания получаемой питьевой воды или дистиллята; - для уменьшения интенсивности накипеобразования на теплопередающих поверхностей нагревателей необходима специальная обработка исходной минерализованной воды различными химическими реагентами. Для увеличения ресурса работы установки между профилактическими ремонтами до допустимых значений характеристик используются также различные механические методы, обеспечивающие отслаивание шлака и накипи, например, применение генератора механических колебаний, с помощью которого обеспечивается периодическое мгновенное упругое прогибание сотрясение без остаточных деформаций всей нагревательной батареи (авт св. N; 1490087, СССР, МКИ С 02 F 1/04, 1987) Задача изобретения - создание опреснительной дистилляционной установки небольшой мощности, в том числе индивидуального пользования, работающей непосредственно от электросети (без использования преобразователей тока), не требующей специальной обработки исходной минерализованной воды или какихлибо механических способов борьбы с накипеобразованмем и обеззараживания полученной питьевой воды (дистиллята). Поставленная задача может быть решена при использовании в качестве нагревателей, например, обычных ТЭНов (трубчатых электронагревателей), при условии организации парообразования при температуре выше 100°С, однако при этом теплопереда-ющая стенка должна самоочищаться от образующейся накипи. Эффективное образование накипи на теплопередающих поверхностях начинается при температуре минерализованной воды выше 55°С. Поскольку в прототипе в качестве источника энергии используется теплота охладителя судовых двигателей, температура которого составляет 80-95°С, накипеобра-зование на теплопередающих поверхностях теплообменника неизбежно. Если уменьшить температуру о хладителя ниже 55°С, существенно уменьшится эффективность теплообменника, а также увеличивается степень .необходимого вакуумирования паровой зоны испарителя. Таким образом, в прототипе необходимо принятие мер для уменьшения интенсивности накипеобразования на теплопередающих поверхностях нагревателя, одной из которых является специальная обработка исходной минерализованной воды различными химическими реагентами (см. например авт.св. № 1248960, СССР, МКИ С 02'F 1/04, 1984 г.). Необходимо отметить при этом, что подобная обработка не приводит к абсолютному исключению накипи, а лишь к уменьшению интенсивности ее образования, кроме того, реализация этого решения предполагает организацию производства этих реагентов, их доставку, хранение и т.п. В прототипе также необходимо проведение обеззараживания получаемой питьевой воды или дистиллята, поскольку температура охладителя судовых двигателей не превышает 100°С (охладитель находится в жидкой фазе), а стерилизация имеет место при температуре выше 100°С. Создание вакуумной дистилляционной опреснительной установки на судне по авт.св. № 1470667, СССР, МКИ С 02 F 1/04, 1983. прототип, экономически оправдано, поскольку здесь производится утилизация тепла охладителя судовы х двигателей. Разрабатываемая опреснительная дистилляционная установка аналогичного типа (по производительности), в том числе индивидуального пользования, для работы во внесудовых условиях не имеет готового источника энергии и более целесообразным является использования для этой цели экологически чистого источника энергии - электричества. Создание предлагаемой установки стало возможным благодаря полученным положительным результатам экспериментальных исследований, проведенных с электроиспарителями, имеющими неизотермические теплопередающие стенки, самоочишающиеся от образующейся накипи при создании в них тепловых нагрузок плотностью более 150 Вт/см 2; накипь растрескивается и отслаивается в виде мелких частиц вследствие установления градиента температур по высоте ребра 100 град/мм и более и возникновения в накипи термических ударов с частотой .образования пузырей пара. При этом эффективно работали только теплопередающие стенки, снабженные выступами оребрения, выполненными перпендикулярно к продольной оси нагревателя, выполненными непрерывными и постоянного сечения из материала с малой теплопроводностью, между выступами оребрения выполнялись перемычки одинаковой ширины и толщины, а величины размеров высоты и ширины выступов оребрения, а также ширины межреберных перемычек имели соотношение 1.0:(1,1...0):(1,1...0,6). Поставленная задача решается в опреснительной дистилляционной установке, содержащей испаритель, нагреватель, конденсатор, системы подачи минерализованной жидкости, слива рассола и отвода несконденсировавшихся газов, тем, что согласно изобретению нагреватель выполнен в виде одного или нескольких резистивных нагревателей, располагающихся в одном сечении или в несколько рядов по высоте жидкостной зоны испарителя, каждый из которых снабжен трубчатыми электронагревателями, содержащими электроизолированные нагреваемые током нити накаливания из материала с высоким электросопротивлением при этом трубчатые электронагреватели соединены с теплопроводящими элементами из металла с высокой теплопроводностью, теплопроводи щие элементы соединены с теплоггередающей стенкой, погруженной в испаряемую жидкость; внешние поверхности твплопроводящих элементов покрыты теплоизоляцией, теплопередающая стенка снабжена выступами оребрения, выполненными перпендикулярно к продольной оси нагревателя, выступы оребрения выполнены непрерывными и постоянного сечения из материала с малой теплопроводностью, между выступами оребрения выполнены перемычки одинаковой ширины и толщины, а величины размеров высоты и ширины выступов оребрения, а также ширины межреберных перемычек имеют соотношение 1,0:(1,1...0,8):(1,1...0,6), размер площади теплопередающей поверхности выбран из условия обеспечения удельных тепловых потоков через теплопередающую стенку к жидкости не менее 150 Вт/см ; система подачи минерализованной воды включает электронасос, фильтр и обратный клапан; система слива рассола включает электрогидроклапан; система отвода несконденсировавшихся газов содержит электропневмоклапан; установка снабжена устройством поддержания уровня воды в испарителе, включающем емкость, сообщенную с гидравлической магистралью конденсатора, с жидкостной и паровой зонами испарителя, а также снабженную патрубком слива, при этом емкость установлена относительно испарителя таким образом, что ее патрубок слива расположен выше резистивных нагревателей; установка содержит блок автоматики и управления, имеющий электрические связи с электросетью, с резистивными нагревателями, с электронасосом подачи, с электрогидроклапаном и с электропневмоклапаном. Таким образом, предлагаемая установка работает непосредственно от электросети (без преобразователей тока), в качестве нагревателей используются обычные трубчатые электронагревательные элементы; специальная обработка минерализованной воды исключена благодаря способности теплопередающей стенки к самоочищению от образующейся накипи путем концентрирования на стенке высоких тепловых нагрузок, выбора теплофизических характеристик стенки и геометрических параметров оребрения; обеззараживание вырабатываемой питьевой воды или дистиллята не требуется, поскольку парообразование в установке происходит при температуре выше 100°С и, соответственно, при давлении выше атмосферного. Последнее позволяет: - исключить из схемы установки эжектор, а проблему сброса несконденсировавшихся газов решить периодическими кратковременными включениями электропневмоклапана; - слив рассола и дистиллята обеспечить без специальных средств подачи (электронасосов), при это возможное засоливание сливного отверстие рассола исключается периодическими включениями электрогидроклапана. Для пояснения конструкции устройства и его работы прилагаются чертежи, на которых представлены принципиальная пневмо-гидравлическая схема опреснительной установки (фигД) и продольное сечение резистивного нагревателя (фиг.2). Каждый резистивный нагреватель (фиг.2) содержит трубчатый электронагреватель (электронагреватели) 1 (типа серийно выпускаемых ТЭНов), теплопроводящий элемент 2 в виде диска и оребренную теплопередающую стенку 3 вы виде полого цилиндра. При этом трубчатый электронагреватель 1 соединен с теплопроводящим элементом 2, выполненным из металла с большой теплопроводностью (медь, сплавы, на основе алюминия и др.), теплопроводящий элемент 2 соединен также с теплопередающей стенкой 3. Внешние поверхности геплопроводящих элементов 2 покрыты теплоизоляцией 4. Теплопередающая стенка 3 снабжена выполненными на ее внутренней поверхности ребрами 5 из коррозионно стойкого металла с малой теплопроводностью. Корпус резистивного нагревателя образован плоскими стенками 8 и 9, изогнутой в виде Цилиндрической обечайки стенкой 10, фланцем 11 и крышкой 12, коническими стенками 6 и 7. При работе корпус нагревателя погружен в жидкость. Греющим элементом для испаряемой жидкости является теплопередающая стенка 3, а теплопроводящие элементы 2 образуют "тепловой мост" между трубчатыми электронагревателями 1 и теплопередающей стенкой 3. Мо щность резистивного нагревателя и количество нагревателей выбирают в зависимости от требуемой суммарной мощности испарителя. Располагают нагреватели в один или в несколько рядов по высоте корпуса испарителя таким образом, чтобы струи пара, образующиеся на теплопередающей стенке при испарении жидкости, без преград достигали паровой зоны испарителя. Опреснительная дистилляционная установка содержит следующие основные сборочные единицы и системы (фиг.1): - испаритель 1 .корпус которого условно разделен на жидкостную 2 и паровую 3 зоны. Через отверстия на боковой поверхности корпуса испарителя в жидкостной зоне 2 установлены резистивные нагреватели 4-9, В паровой зоне 3 выполнен сепаратор влаги 10; - конденсатор 11, сообщенный с паро* вой зоной 3 испарителя 1 паропроводом 12; - систему подачи минерализованной воды, включающую магистраль 13с электронасосом 14, обратным клапаном 15 и фильтром 16; - систему слива рассола, включающую магистраль 17 с электрогидроклапаном 18; - систему поддержания уровня жидкости в испарителе 1, включающую емкость 20, сообщенную с гидравлическим трактом конденсатора 11 магистралью 21, с паровой зоной 3 испарителя 1 паропроводом 22, с жидкостной зоной 2 испарителя 1 магистралью 23, а также снабженную сливным патрубком 24, соединенным со сливной магистралью 25; - систему сброса несконденсировавшихся газов, включающую электропневмоклапан 26; - минерализатор 27, сообщенный с конденсатором 11 магистралью 28; - емкость сбора питьевой воды 29; - блок автоматики и управления 30, имеющий электрические связке электросетью, с резистивными нагревателями 4...9, с приводом электронасоса 14, с электрогидроклапаном 18 и электропневмоклапаном 26. Работа установки осуществляется следующим образом. Пуск осуществляется нажатием кнопки "Пуск" на пульте блока автоматики и управления 30, далее обеспечивается автоматический режим работы установки. По команде "Пуск" включается электронасос 14, который начинает подавать минерализованную воду из бассейна 31 по магистрали 13 в конденсатор 11, в емкость 20 по магистрали 21, из емкости 20 по магистрали 23 в испаритель 1, а также на слив в бассейн 31 через патрубок 24 по магистрали 25. Поста заполнения жидкостной зоны 2 испарителя 1 по сигналу датчика уровня 19 блок 30 включает нагреватели 4-9 начинается нагрев жидкости в испарителе 1 и ее последующее испарение. Жидкость в испарителе 1 устанавливается на уровне сливного патрубка 24 емкости 20, выравнивание в паровой зоне 3 испарителя 1 и в емкости 20 обеспечивается с помощью паропровода 22. Предусмотрен визуальный контроль за уровнем жидкости в испарителе с помощью водомерного стекла 32. Образовавшийся в испарителе 1 пар по паропроводу 12 поступает в конденсатор 11, где, охлаждаясь протоком исходной минерализованной воды, конденсируется и в виде дистиллята по магистрали 28 поступает в минерализатор 27. В минерализаторе 27 происходит насыщение дистиллята необходимыми солями, в основном солями кальция, для придания ему качеств питьевой воды. Питьевая вода из минерализатора 27 поступает в емкость 29. При работе установки рассол из нижней части жидкостной зоны 2 испарителя 1 периодическими включениями электрогидроклапана 18 выводят по магистрали 17 в бассейн 31. Несконденсировавшиеся газы, собирающиеся в верхней части паропровода 12, выводят в атмосферу периодическими включениями электропневмоклапана 26. Отключение установки производят нажатием кнопки "Останов" на пульте блока 30. По этой команде отключаются резистиеныё нагреватели 4HJ, включается (открывается) электрогидроклалан 18. Через некоторое время, достаточное для остывания нагревателей 4,.,9, отключается электронасос 14 и после слива минерализованной воды из установки отключается (закрывается) электрогидроклапан 18. Предусмотрено аварийное отключение установки при случайном падении уровня жидкости в испарителе 1 до уровня установки датчика 19. В этом случае по сигналу датчика 19 производится отключение установки по вышеописанной схеме. На пульт блока 30 также выведена сигнализация, срабатывающая в случае неисправности какого-либо из нагревателей 4-9. По предложенной схеме разработана и изготовлена опреснительная дистилляционная установка мощностью 2 кВт. Установка прошла с положительными результатами испытания на воде Черного моря.

ДивитисяДодаткова інформація

Автори англійськоюBidniak Leonid Grygorovych, Bidniak Leonid Hryhorovych, Bidniak Lonid Hryhorovych, Lutsenko Vitalii Ivanovych, Tyryhin Yaroslav Oleksandrovych

Автори російськоюБидняк Леонид Григорьевич, Луценко Виталий Иванович, Тиригин Ярослав Александрович

МПК / Мітки

МПК: C02F 1/04

Мітки: установка, дистиляційна, опріснювальна

Код посилання

<a href="https://ua.patents.su/5-12363-oprisnyuvalna-distilyacijjna-ustanovka.html" target="_blank" rel="follow" title="База патентів України">Опріснювальна дистиляційна установка</a>

Попередній патент: Спосіб оцінки стабільності емульсійних вибухових речовин

Наступний патент: Універсально-збірний інструмент

Випадковий патент: Спосіб підтримування стрічки конвеєра в місці її завантаження