Термоперетворювач

Номер патенту: 16995

Опубліковано: 29.08.1997

Формула / Реферат

1. Термоперетворювач, що містить захисну арматуру, корпус головки, вимірювальну вставку у вигляді оптико-електронного пристрою, розташованого в корпусі головки, відрізняється тим, що в ньому співвісно із захисною арматурою між оптико-електронним пристроєм і торцевою її частиною встановлений тугоплавкий жорсткий світловод, оптично з'єднаний "холодним" кінцем з оптико-електронним пристроєм, а "гарячим" кінцем направлений в порожнину захисної арматури, причому "гаряча" частина відділена від "холодної щонайменше однією теплоізоляційною втулкою.

2. Термоперетворювач по п. І, який відрізняється тим, що торцева частина "гарячого" кінця світловоду механічно з'єднана з внутрішнім торцем захисної арматури теплопровідним вогнестійким клеєм, що заповнює конус вхідної апертури світловоду.

3. Термоперетворювач по п. І, який відрізняється тим, що торцева частина "гарячого" кінця світловоду знаходиться від внутрішнього торця захисної арматури на віддалі, що перевищує внутрішній діаметр захисної арматури, але не більше глибини занурювання термоперетворювача у вимірюване середовище.

4. Термоперетворювач по п. І, який відрізняється тим, що тугоплавкий жорсткий світловод виконаний у вигляді порожнинної циліндричної трубки з віддзеркаленим внутрішнім покриттям.

5. Термоперетворювач по п. І, який відрізняється тим, що "холодний" кінець жорсткого світловоду з'єднаний з одним кінцем гнучкого світловоду, що кріпиться на корпусі головки, а другий кінець гнучкого світловоду оптично з'єднаний з оптико-електронним пристроєм.

6. Термоперетворювач по п. І, який відрізняється тим, що в ньому в "гарячій" частині встановлений щонайменше один пакет з набору тонкостінних трубок довжиною, що перевищує внутрішній діаметр кожної з трубок, встановленних ко-аксіально із захисною арматурою.

7. Термоперетворювач по п. І, який відрізняється тим, що жорсткий світловод виконаний з двох оптично з'єднаних між собою частин, одна з яких є знімною.

Текст

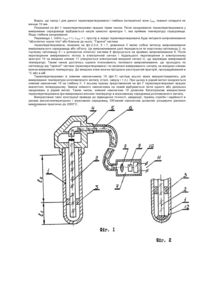

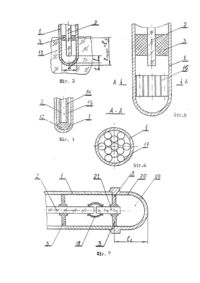

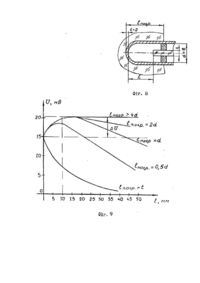

Винахід належить до області вимірювання температури і може бути використаний при конструюванні контактних засобів вимірювання, зокрема перетворювачів термоелектричних. Відомі перетворювачі термоелектричні і термоперетворювачі опору, що містять чутливий елемент, виводи, захисну арматуру, корпус головки і електроізоляційні матеріали [1]. Одним з недоліків відомих термоперетворювачів є складність їх конструкції, що збільшує трудомісткість при виготовленні, знижує надійність, робить виріб дорожчим. Наприклад, в термоелектричних перетворювачах з благородних металів застосовують спеціальні ізопяційні матеріали, захисні чохли від пошкоджень, газонепроникні чохли і т.п. Крім вказаної недостатньої надійності відомих термоперетворювачів за рахунок взаємодії різних конструктивних матеріалів при високих температурах до недоліків відомих конструктивних рішень [1] слід віднести велику інерційність, велику методичну похибку за рахунок тепловідводу конструктивних елементів, залежність показів від глибини занурювання у вимірюване середовище, вплив опору виводів на результат вимірювання в термоперетворювачах опору. Вказані вище недоліки характерні для відомих термоелектричних перетворювачів, чутливим елементом яких є термопара, для вимірювання температури рідких і газоподібних середовищ, розплавленого металу [2] Одним з найбільш суттєвих недоліків термоелектричних перетворювачів є залежність показів від температури вільних кінців термопари. Зменшення опору ізоляції термоелектричних перетворювачів при вимірюванні високих температур суттєво обмежує верхню межу вимірювання, не забезпечує багаторазового використання і довготривалого процесу вимірювання температури розплавленого металу. Для вимірювання температури розплаву відомі також світловодні пристрої для передачі теплового випромінювання розплаву на пірометр [3]. В цих пристроях використовується світловод, вмонтований у футеровку металургійного агрегату (печі), і пірометр, візир якого виставляється на торець другого світловоду [3], або на торець вивідної частини світловоду [4]. У таких конструкцій є ряд переваг: зменшується Інерційність [3,4] i підвищується надійність вимірювання [4]. Однак є i ряд недоліків: відсутня цілісність конструкції пристрою (наявність двох конструктивно розділених частин пристрою, а саме, світловодної частини ! самого пірометра; значний вплив на покази пристрою вимірювання ефективної степені чорноти імерсійної частини світловоду [3]; велика методична похибка через необхідність введення поправки на випромінювальну здатність [3.4], так як точність вимірювання контактних методів перевищує точність вимірювання температури пірометрами: не завжди достатня надійність через пошкодження зеркального покриття під дією продуктів плавки і футеровки при високих температурах; неможливість забезпечення метрологічної повірки пристрою в цілому на стадії його експлуатації [3,4]; наявність додаткових похибок через запилення торця вивідної частини світловоду І запилення об'єктиву пірометра; додаткова похибка від впливу проміжного середовища (газ, волога, дим і т.п.) між світловодом і пірометром; великі технологічні труднощі, що виникають у споживача при встановленні світловоду в отвір плавильного агрегату [3,4]. Iмерсійний пірометр [5], в якому використовується змінний ковпачок із світловодом, дозволяє підвищити діапазон вимірюваних температур до 1800°С. Однак такі виміри є разовими, вимагають постійної заміни світловодних наконечників. Пірометр має обмежене застосування тільки для розплавів і тільки для стаціонарного використання. Останнє викликано необхідністю водяного охолодження. Лінза пірометра не захищена від випарів і забруднення, а тому, не дивлячись на захист від оточуючої температури, пірометр не може бути в тривалій експлуатації. Крім того існує залежність показів пірометра від глибини занурювання світловоду в розплав. Найбільш подібним до запропонованого рішення є радіаційний пірометр імерсійного типу [6]. В пірометрі Імерсійного типу є захисна арматура, корпус головки з кришкою, що в цілому відповідає міжнародним стандартам для контактних вимірювань температури термопарами і термометрами опору. В корпус головки встановлюється оптикоелектронний пристрій, який являє собою оптичний пристрій, з'єднаний з приймачем випромінювання. Основні недоліки викликані конструктивною недосконалістю прототипу. Мала відстань між об'єктивом І арматурою є причиною великої методичної похибки, що залежить від впливу вимірюваного Середовища як на стан поверхні арматури, так І на стан поверхні об'єктива. Розташування об'єктива і приймача випромінювання в гарячій зоні обмежує верхню границю вимірювання температури. Об'єктив, що знаходиться в гарячій зоні, втрачає свої початкові оптичні параметри, що веде до збільшення інструментальної похибки та зменшення терміну служби. Відсутність захисту арматури від впливу неізотермічності її поверхні веде до неоднозначності 1 є причиною додаткової температурної похибки. Наявність електричних проводів безпосередньо біля джерел вимірювання приводить до впливу електромагнітних полів, що є причиною ще однієї додаткової похибки. В основу винаходу поставлене завдання удосконалити термоперетворювач, а саме забезпечити підвищення точності, швидкодії і терміну служби, зменшити похибку від глибини занурювання термоперетворювача в вимірюране середовище 1 від впливу на покази температури оточуючого середовища, електромагнітних і індукційних полів, розширити діапазон вимірюваних температур в сторону верхньої і нижньої межі, підвищити надійність вимірювання за рахунок спрощення технології виготовлення, забезпечити цілісність конструкції для повірки термоперетворювача при експлуатації. Поставлене завдання вирішується так, що термоперетворювач для вимірювання температури, що містить захисну арматуру, корпус головки, вимірювальну вставку у вигляді оптико-електронного пристрою, розташованого в корпусі головки, згідно винаходу відрізняється тим, що в ньому спісвісно із захисною арматурою між оптико-електронним пристроєм і торцевою її частиною встановлений тугоплавкий жорсткий світловод, оптично з'єднаний "холодним" кінцем з оптико-електронним пристроєм, а "гарячим" кінцем направлений в порожнину захисної арматури, причому "гаряча" частина відділена від "холодної" щонайменше однією теплоізоляційною втулкою. Торцева частина "гарячого" кінця світловоду механічно з'єднана з внутрішнім торцем захисної арматури теплопровідним вогнестійким клеєм, що заповнює конус вхідної апертури світловоду. Торцева частина "гарячого" кінця світловоду знаходиться від внутрішнього торця захисної арматури на віддалі, що перевищує внутрішній діаметр захисної арматури, але не більше глибини занурювання термоперетворювача в вимірюване середовище. Тугоплавкий жорсткий світловод виконаний у вигляді порожнинної циліндричної трубки з віддзеркаленим внутрішнім покриттям. "Холодний" кінець жорсткого світловоду з'єднаний з одним кінцем гнучкого світловоду, що кріпиться на корпусі головки, а другий оптично з'єднаний з оптико-електронним пристроєм. В запропонованому термоперетворювачі в "гарячій" частині встановлений щонайменше один пакет з набору тонкостінних трубок довжиною, що перевищує внутрішній діаметр кожної з трубок, встановлених коаксіально Із захисною арматурою. Жорсткий світловод виконаний з двох оптично з'єднаних між собою частин, одна з яких є знімною. Далі простежимо наявність причинно-наслідкового зв'язку між сукупністю суттєвих ознак і технічним результатом. Відмінна від прототипу ознака - наявність жорсткого світловоду між оптико-електронним пристроєм і торцевою частиною арматури та розділення арматури на "холодну" і "гарячу" зони - підвищує точність вимірювання температури за рахунок відсутності впливу градієнта температури по довжині арматури на покази термоперетворювача, зменшує інструментальну похибку, що виникає при нагріві оптикоелектронного пристрою випромінюванням арматури. Приведена вище ознака, а також механічне з'єднання "гарячого" кінця світловоду з внутрішнім торцем захисної арматури за допомогою вогнетривкого клею, виконання світловоду у вигляді циліндричної трубки і використання пакету тонкостінних трубок захищають поверхню світловоду від запилення, що впливає на зменшення методичної і інструментальної похибок Розташування "гарячого" кінця світловоду на певній віддалі від внутрішнього торця захисної арматури створює в газоподібних і рідинних вимірювальних середовищах "абсолютно чорне тіло". При цьому похибка від глибини занурювання усувається, що зменшує інструментальну і методичну похибки. Наявність гнучкого світловоду дозволяє підвищити верхню границю вимірюваних температур, збільшує термін служби На фіг.1-8 показані приклади реалізації конструкції запропонованого термоперетворювача. Термоперетворювач на фіг.1 є базовим і мас захисний чохол (арматуру) 1, в який вмонтовані світловод 2 і теплоізоляційна втулка 3: корпус головки 4; гнучкий світловод 5; металорукав 6; вимірювальну вставку 7, що містить оптичний пристрій 8, приймач випромінювання 9, електронний пристрій 10; клеми 11. На фіг.2-8 показані приклади реалізації імерсійної частини термоперетворювачів. Довжина Імерсійної частини визначає глибину занурювання його у вимірюване середовище 13. Глибина занурювання визначається від зовнішньої торцевої частини термоперетворювача і до середини теплоізоляційної втулки 3. Захисна арматура 1, жорсткий світловод 2 і гнучкий світловод 5 на фіг.1 встановлені на одній оптичній осі, Світловод 2 кріпиться консольно безпосередньо на корпусі головки 4 термоперетворювача, а співвісність з арматурою 1 забезпечується з допомогою теплоізоляційних втулок 3. Теплоізоляційна втулка 3 забезпечує не тільки співвісність і ударостійкість консольного кріплення свігловодів 2, але і розділяє захисну арматуру на дві частини: "гарячу" зону довжиною h і "холодну" зону довжиною І2. Вхідна торцева частина жорсткого світловоду 2 може утворювати зазор із торцевою частиною закисної арматури, механічно і оптично з'єднуватися з нею, як показано на Фіг.2 і 4, або чисто оптично з'єднуватися з нею при строго витриманих розмірах між довжиною зазору І, внутрішнім дігіметром арматури α і глибиною занурювання І погр = І1 як показано на фіг.3. Вихідна частина жорсткого світловоду 2 в головці 4 термоперетворювача з'єднується оптично з. гнучким світловодом 5, який знаходиться в металорукаві 6, Вихідна частина гнучкого світловоду 5 оптично з'єднана з оптичним пристроєм 8 і приймачем випромінювання 9. Вихід останнього з'єднується з електронним пристроєм 10, клеми 11 якого служать електричним виходом термоперетворювача. Оптичний пристрій 8, приймач випромінювання 9, електронний пристрій 10 утворюють вимірювальну вставку 7, яка може знаходитись як в головці термоперетворювача, так і поза нею. На фіг.2 показаний варіант виконання "гарячої" частини термоперетворювача, в якому "гарячий" кінець світловоду 2 механічно з'єднаний з внутрішнім торцем захисної арматури з допомогою теплопровідного клею, що заповнює конус 12 вхідної апертури світловоду 2, На фіг.3 зображений варіант виконання "гарячої" частини термоперетворювача, в якому забезпечується необхідне співвідношення між розмірами зазору І і внутрішнім діаметром захисної арматури d як І/d = 1-4, що відповідає моделі "абсолютно чорне тіло". При цьому довжина ізотермічної зони вимірюваного середовища 13 повинна перевищувати розмір зазору, тобто І 1 > І +t, де t - товщина стінки захисної арматури (чохла). На фіг.4 показаний варіант термоперетворювача з використанням в якості жорсткого світловоду пустотілої циліндричної трубки 14 α віддзеркаленим внутрішнім покриттям 15. В іншому цей варіант повторює виконання, показане на фіг.1,2,3. Особливістю цього варіанту є заповнення конусу 12 теплопровідним клеєм, який забезпечує не тільки механічне кріплення І створює необхідний кут зору, як па фіг.2, але І захищає внутрішню поверхню світловоду 2 від забруднення. На фіг.5 і 6 показана "гаряча" частина термоперетворювача, виконана у вигляді пакету 16 з набору тонкостінних трубок 17, котрі встановлені вздовж оптичної осі коаксіально із захисною арматурою 1. Довжина трубок перевищує внутрішній їх діаметр. Таким чином пакет 16 моделює "абсолютно чорне тіло". Крім того захищає торцеву частину світловоду 2 від забруднень, особливо в умовах роботи в агресивному середовищі. На фіг.7 представлена конструкція із знімним наконечником 19, що складається із захисного корпусу 20, соітловоду 21 і теплоізоляційної втулки 3. Знімний світловод 21 оптично з'єднується з основним світловодом 2 з допомогою затискачів 18. Знімний наконечник 19 може періодично замінюватись на новий. Фіг.9 Ілюструє зміну вихідного сигналу термоперетворювача залежно від зазору І при різних довжинах ізотермічних зон (глибини занурювання) І погр (фіг.8). З фіг.9 видно, що при малих глибинах занурювання значення вихідного сигналу термоперетворювача падає і тим більше, коли І погр наближується до товщини стінки захисної арматури t. При І погр. > 4d сигнал практично не залежить від величини зазору і. А якщо допустити, що похибка перетворювача відповідає зміні сигналу DU, як показано на фіг.9, то при глибині занурювання рівній d і зазорі І в межах від 0 до (5-6)d, прилад буде знаходитись в межах заданої похибки. Видно, що зазор І для даного термоперетворювача І глибина ізотермічної зони І погр. повинні складати не менше 10 мм. Показаний на фіг.1 термоперетворювач працює таким чином. Після занурювання термоперетворювача у вимірюване середовище відбувається нагрів захисної арматури 1, яка приймає температуру середовища. Якщо глибина занурювання Перевищує І, тобто І погр = І 1; І погр > І, простір в зазорі термоперетворювача буде імітувати випромінювання "абсолютно чорне тіло" або близьке до нього. "Гаряча" частина термоперетворювача, показана на фіг.2,3,4, 5 і 7, довжиною її являє собою імітатор випромінювання вимірювального середовища або об'єкту. Це випромінювання далі передається по жорсткому світловоду 2, по гнучкому світловоду 5 і з допомогою оптичної системи 8 фокусується на приймач випромінювання 9. Після перетворення вимірюваного потоку в електричний сигнал і подальшого перетворення в електронному пристрої 10 на вихідних клемах 11 утворюється електричний вихідний сигнал U, що відповідає вимірюваній температурі. Таким чином достатньо оцінити Інтенсивність теплового випромінювання, що проходить по світловоду від "гарячої" частини термоперетворювача і по величині вимірюваного сигналу на вихідних клемах можна вимірювати температуру. До вихідних клем можна під'єднати реєструючий пристрій, проградуйований в °С або в мВ. Термоперетворювач із знімним наконечником 19 (фіг.7) частіше всього може використовуватись для вимірювання температури розплавленого металу (сталі, чавуну і т.п.). При цьому в рідкий метал занурюється знімний наконечник 19 на глибину її. У всьому іншому представлений на фіг.7 термоперетворювач працює аналогічно попередньому. Заміна знімного наконечника на новий відбувається після одного або декількох занурювань в рідкий метал. Таким чином, знімний наконечник 19 дозволяє багаторазове використання термоперетворювача при вимірюванні високих температур в агресивному середовищі розплавленого металу. Використання такої конструкції приведе до підвищення точності, швидкодії, терміну служби і надійності в умовах високотемпературних і агресивних середовищ. Об'ємний наконечник дозволяє розширити діапазон вимірювання практично до 2000°С.

ДивитисяДодаткова інформація

Назва патенту англійськоюThermal transformer

Автори англійськоюZasymenko Viktor Mykhailovych, Lakh Volodymyr Ivanovych

Назва патенту російськоюТрмопреобразователь

Автори російськоюЗасименко Виктор Михайлович, Лах Владимир Иванович

МПК / Мітки

МПК: G01J 5/08

Мітки: термоперетворювач

Код посилання

<a href="https://ua.patents.su/5-16995-termoperetvoryuvach.html" target="_blank" rel="follow" title="База патентів України">Термоперетворювач</a>

Попередній патент: Респіратор

Наступний патент: Пристрій для збирання слини

Випадковий патент: Спосіб одержання порошку ліофілізованого антрациклін глікозиду