Спосіб відпалу якорних ланцюгів та пристрій для його здійснення

Формула / Реферат

1. Способ отжига якорных цепей, включающий нагрев металла звеньев цепи до температуры 600-650°С, выдержку по времени при этой температуре и медленное охлаждение, отличающийся тем, что нагрев металла звеньев цепи по каждому поперечному сечению производят одновременно и равномерно токами повышенной частоты при непрерывном перемещении цепи через полость индуктора, а выравнивание температур нагрева и охлаждение металла осуществляют в томильной камере.

2. Устройство для отжига якорных цепей, содержащее индуктор, направляющие, тяговый механизм, отличающееся тем, что индуктор выполнен крестообразным, по форме соответствующий проходному контуру цепи, с зазором 2-3 мм на каждую сторону, направляющие раздвижной конструкции с отогнутыми приемными концами, имеют восемь ограничивающих плоскостей и установлены по ходу цепи до и после индуктора, тяговый механизм в ремонтном производстве оснащен приводной звездочкой, состоящей из размещенных на валу двух дисков с радиальными пазами, установка в которые цепеведущих кулачков, обеспечивает подачу на технологическую линию цепей различного калибра, а томинальная камера выполнена секционной с неагрессивной газовой средой, оборудована газовой горелкой и вентиляционными каналами.

Текст

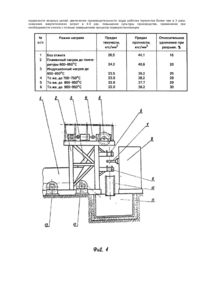

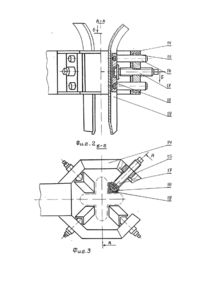

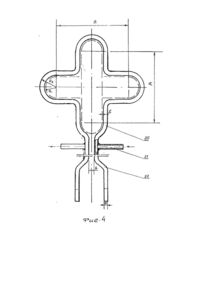

Изобретение относится к термической обработке металлов и может быть использовано в судоремонтной промышленности. Известен способ отжига якорных цепей, включающий поверхностный нагрев металла звеньев цепи до температур 600-650°С, выравнивание температур нагрева и медленное его охлаждение (Морозов М.Я., Соколов Л.И. Ремонт судовых устройств и палубных механизмов. М., Транспорт, 1972), при этом в простых пламенных печах смычки цепей раскладывают на поду печи и охлаждают вместе с печью до температур 160200°С, а в методических печах, имеющих различные температурные зоны, смычки цепей медленно перемещают по поду печи и тем самым обеспечивают указанный тепловой режим отжига. Недостатком известного способа является низкая производительность нагрева, образование большого слоя окалины, обезуглероживание поверхностного слоя звеньев цепи. Известно устройство для термической обработки тяговых цепей, содержащее индуктор, направляющие, тяговый механизм и спрейер (авт.св. СССР №806773, кл. С 21 D 1/10, 1981), в котором металл звеньев цепи нагревают токами высокой частоты при непрерывном перемещении цепей в индукторе и быстро охлаждают водой, подаваемой через спрейер. Недостатком этого устройства, принятого как прототип по устройству, является недостаточно эффективный и равномерный нагрев поперечных сечений звеньев цепи при их перемещении через полость индуктора, имеющего круговой профиль в плане, что вызывает образование микротрещин в поверхностном слое звеньев, снижающих и х циклическую прочность. Направляющие установлены только в полости спрейера и имеют циклическую форму, что исключает возможность применения индукторов с более эффективным использованием электрического тока для нагрева металла звеньев цепи. Тяговый механизм содержит приводные звездочки, которые выполняют свои функции только для цепей определенного шага или калибра, что осложняет его применение, в частности, в судоремонтной промышленности. Устройство для термической обработки тяговых цепей по прототипу не обеспечивает проведение требуемого режима отжига якорных цепей. В основу изобретения поставлена задача усовершенствования способа и устройства для отжига якорных цепей, в котором по способу нагрев металла звеньев цепи по каждому поперечному сечению производится одновременно и равномерно, а выравнивание температур и охлаждение осуществляется в среде, защищающей поверхность звеньев от окисления, обеспечивается улучшение механических качеств металла, уменьшается окисление и обезуглероживание поверхностного слоя звеньев; по устройству - используется конструкция индикатора с более эффективным и равномерным нагревом металла звеньев цепи, направляющие движения цепи ограничивают не только возможные отклонения звеньев в любую сторону от линии их перемещения, но и повороты звеньев цепи, и обладает возможностью применения для цепей различного калибра, приводные звездочки тягового механизма выполняются для цепей различного калибра, а выравнивание температур нагрева и охлаждение металла звеньев цепи осуществляется в томильной камере без существенной затраты энергоносителей, обеспечивается более эффективное использование электрической энергии для нагрева металла звеньев цепи, повышается универсальность применения оборудования, и за счет этого снижается расход энергоносителей, повышается производительность процесса и культура производства. Поставленная задача решается по способу тем, что отжиг якорных цепей, включающий нагрев металла звеньев цепи до температур 600-650°С, выдержку по времени при этой температуре и медленное охлаждение, согласно изобретения нагрев металла звеньев цепи по каждому поперечному сечению производят одновременно и равномерно токами повышенной частоты при непрерывном перемещении цепи через полость индуктора, а выравнивание температур нагрева и охлаждения металла осуществляются в томильной камере. Поставленная задача по устройству решается тем, что устройство для термической обработки якорных цепей, содержащее индуктор, направляющие, тяговый механизм, согласно изобретению, индуктор выполнен крестообразным, по форме соответствующим проходному контуру цепи, с зазором 2-3мм на каждую сторону; направляющие раздвижной конструкции с отогнутыми приемными концами, имеют восемь ограничивающих плоскостей и установлены по ходу цепи до и после индуктора; тяговый механизм в ремонтном производстве оснащен приводной звездочкой, состоящей из размещенных на валу дискове радиальными пазами, установка в которые цепеведущи х кулачков, обеспечивает подачу на технологическую линию цепей различного калибра, а томильная камера секционная с неагрессивной газовой средой, оборудована газовой горелкой и вентиляционными каналами. Между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом имеются следующие причинно-следственные связи. 1. По способу. При поверхностном нагреве звеньев цепи допускаются небольшие значения температурного напора, вследствие этого требуется значительное время для нагрева их до температур отжига. Металл длительное время находится в нагретом до высоких температур состоянии, что приводит к окислению и росту зерен металла, образованию на поверхности большого слоя окалины, снижает механические качества металла. В предложенном способе нагрев осуществляется по поперечным сечениям звеньев равномерно, сравнительно за небольшой период времени, а при охлаждении звеньев цепи с поверхности окисляются незначительно, и не расходуются энергоносители, вследствие этого металл после отжига имеет более высокие качества, снижается расход энергоносителя, повышается производительность процесса. 2. По устройству. Прототип не обеспечивает требуемого теплового режима отжига и встречает затруднение при его применении для термической обработки цепей различного шага вследствие необходимости замен приводных звездочек, кроме того контур индикатора имеет различные зазоры по отношению к звеньям цепи, что создает неравномерность нагрева поперечных сечений звеньев и снижает эффективность нагрева металла, а конструкция направляющих не дает возможность применения индуктора более рациональной формы. Предложенное устройство обеспечивает получение теплового режима необходимого для отжига якорных цепей различного калибра, форма индуктора соответствуе т проходному контуру цепей, которые могут проходить через индуктор с небольшими зазорами, раздвижные направляющие охватывают проходной контур цепи, предупреждая возможные поперечные смещения и повороты звеньев цепи, а томильная секционная камера заполнена защитной газовой средой, что снижает расход энергоносителей, уменьшает окисление металла звеньев, расширяет область применения устройства. На фиг. 1 изображено устройство для производства отжига якорных цепей; на фиг. 2 и 3 - направляющая цепи, вид сбоку и сверху с частичными разрезами; на фиг.4 - индуктор, вид сверху. Пример. Подвергали отжигу якорные цепи калибра 30 и 40 мм, изготовленные из стали Ст.3. Цепи с небольшими зазорами перемещают через направляющие и индуктор, который питают переменным током высокой частоты. В индукторе каждое поперечное сечение звена как в средней части, так и на изгибе нагревают равномерно. Температура нагрева металла звеньев, при принятой мощности станции и величины зазора между проходным сечением индуктора и контуром цепи, зависит от скорости перемещения звеньев цепи через индуктор и для калибра цепи 30 мм составляет 600-650; 700-750; 800-850; 900-950°С при скоростях соответственно 0,7; 0,4; 0,3; 0,2 м/мин. Нагретые звенья смычки цепи подают в томильную камеру с защитной газовой средой, где их медленно охлаждают до температур 160-180°С, затем выгружают из томильной камеры и направляют на очистку и окраску. После завершения отжига образца металла звеньев имели механические качества, приведенные в таблице. Натурные испытания также показали, что отжиг с индукционным нагревом, по сравнению с поверхностными способами нагрева, в большей степени улучшает пластичность металла звеньев цепи, при этом отжиг с полным завершением процесса перекристаллизации не вызывает снижение механических качеств металла. Устройство для осуществления предлагаемого способа содержит накопительный бункер 1, пространственную ферму 2, жолоб 3, тяговый механизм 4 с приводной звездочкой 5, состоящая из размещенных на валу двух дисков с радиальными пазами, установка в которые цепеведущи х кулачков, обеспечивает подачу на те хнологическую линию цепей различного калибра; расположенные в технологическую линию цепей различного калибра; расположенные в технологической последовательности, направляющие 6 и 9, индуктор 7, высокочастотная генераторная станция с понижающим трансформатором 8, поворотный жолоб 10, томильная секционная камера 11 с неагрессивной газовой средой, газовой горелкой и вентиляцией (на фиг. 1 не показаны). Звездочки 12 и 13 предназначены для удаления смычки цепи из томильной камеры 11. Направляющие 6 и 9 имеют по восемь ограничивающих плоскостей и содержат, связанные с пространственной фермой 2 кронштейн 14 с вкладками 15, в котором выполнены отверстия для направляющих пальцев 16 и резьбовые отверстия для установки винта 17. Пальцы 16 закреплены неподвижно, а винт 17 с возможностью вращения в упорной планке 18, связанной с угольником 19, которые образуют плоскости, ограничивающие поперечные смещения и повороты звеньев цепи. Приемные концы угольников 19 плавно отогнуты от оси симметрии направляющих 6 и 9. В опытной установке принята высокочастотная генераторная станция типа ГС-50x1/2,5 с использованием понижающего трансформатора закалочной установки 3С-50/2,5 К, но для серийного производства и отжиг цепей большого калибра необходима генераторная станция более мощная. Индуктор 7 содержит индуктирующий привод 20 крестообразной формы, высотою 40 мм, изготовленный из меди толщиною 2 мм, к которому приварены водяные трубки 21 размером 12/8x40 и токоведущая шина 22, высота которой повышается от индуктирующе го провода к выводам вторичной обмотки понижающего трансформатора. Индуктор сгибает звено цепи с наружной стороны с зазором на каждую сторону равным 2-3 мм. Размеры А, Б (ширина звена) - d o (калибр цепи): I Устройство работает следующим образом. Посредством тягового механизма 4, размещенного на настиле пространственной фермы 2, приводят во вращение приводную звездочку 5, а подлежащая отжигу и наложенная на звездочку 5, якорная цепь, получает движение по желобу 3 из накопительного бункера 1 и приводной звездочки 5. Затем якорная цель, перемещаясь вертикально, проходит направляющие 6 до индуктора 7 и после него 9, где положение цепи ограничивается внешними поверхностями полос четырехугольников 19. В индуктирующем проводе 20 индуктора 7 металл звеньев последовательно по поперечным сечениям равномерно нагревается до необходимой температуры токами высокой частоты, которые подаются от понижающего трансформатора станции 8 через токоведущую шину 22. Нагретые цепи перемещают через поворотный жолоб 10 и отдельными смычками раскладываются на днище томильной камеры 11, в одной из секций. Секцию камеры зарывают крышкой, подают защитную газовую среду, в частности, углекислый газ, и цепи вместе с секцией охлаждают до 160-200°С. Для передачи цепей на следующую те хнологическую операцию используют звездочки 12 и 13. Перед началом работы проводят наладку и проверку готовности элементов устройства. Настраивают приводную звездочку 5 на требуемый калибр цепи. Смычку цепи накладывают на приводную звездочку 5 посредством тягового троса. Осуществляют настройку направляющих 6 и 9 посредством вращения винта 17, установленного на резьбе во вкладыше 15 кронштейна 14, что вызывает перемещение упорной планки 18 по направляющим пальцам 16 и изменение радиального положения уголков 19. Токоведущая шина 21 индуктора 7 присоединяется через понижающий трансформатор и выводам высокочастотной станции 8, а к трубкам 21 присоединяются водяные шланги. Одну из секций томильной камеры 11 подогревают газовой горелкой. Внедрение предлагаемого устройства в производство обеспечивает: повышение эксплуатационной надежности якорных цепей, увеличение производительности труда рабочих термистов более чем в 3 раза, снижение энергетических затрат в 4-5 раз, повышение культуры производства, применение при необходимости отжига с полным завершением процесса перекристаллизации.

ДивитисяДодаткова інформація

Автори англійськоюShebanov Volodymyr Oleksandrovych

Автори російськоюШебанов Владимир Александрович

МПК / Мітки

МПК: C21D 1/09

Мітки: здійснення, якорних, відпалу, пристрій, спосіб, ланцюгів

Код посилання

<a href="https://ua.patents.su/5-17986-sposib-vidpalu-yakornikh-lancyugiv-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб відпалу якорних ланцюгів та пристрій для його здійснення</a>

Попередній патент: Пристрій для виділення контуру багатоградаційного зображення

Наступний патент: Спосіб приготування кормових засобів

Випадковий патент: Система аварійного рятування літака