Шахтний теплообмінник кускового матеріалу

Номер патенту: 22118

Опубліковано: 30.04.1998

Автори: Боровиков Геннадій Федорович, Дідковський Віктор Кирилович, Фомін Геннадій Жанович, Тільга Степан Сергійович, Зуєв Володимир Ілліч, Гусак Григорій Іванович

Формула / Реферат

Шахтный теплообменник кускового материала, преимущественно для охлаждения извести, содержащий корпус, газораспределительную камеру круглого сечения, расположенную в корпусе с зазором к его стенкам, газоходы, устройство для перемещения охлажденного материала, рабочие органы которого установлены на расстоянии (1/4-1/3) Д, отличающийся тем, что устройство для перемещения охлажденного материала выполнено в виде системы труб, соединенных через коллекторы с источником сжатого воздуха и снабженных горизонтально расположенными под углом (40-50°) к радиальному направлению соплами, срезы которых отстоят от вертикальной оси камеры на расстоянии (0,36-0,38) Д, где Д - диаметр камеры.

Текст

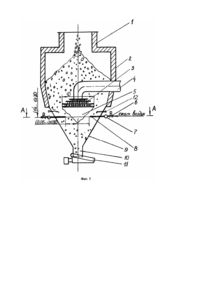

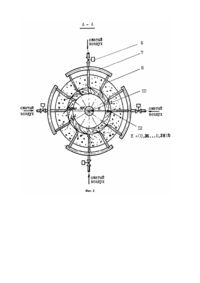

Изобретение относится к технике тепловой обработки кусковых материалов, преимущественно для охлаждения извести после обжига, и может быть использовано в металлургической, строительной и химической промышленностях. Наиболее близким к заявляемому шахтному теплообменнику по технической сущности и достигаемому результату является шахтный теплообменник кускового материала, содержащий корпус, газораспределительную камеру круглого сечения, расположенную в корпусе с зазором к его стенкам, газоходы, устройство для перемещения охлажденного материала, рабочие органы которого установлены на расстоянии (1/4 - 1/3) диаметра основания камеры, а стенки корпуса наклонены в сторону течки под углом 51 - 60° [1]. Устройство для перемещения охлажденного материала регулирует скорость прохождения материала по кольцевой теплообменной зоне в случае температурного перекоса. Перекос может быть вызван неравномерностью распределения воздуха, сегрегацией кусков по крупности, образованием настылей на стенках корпуса и другими причинами. При повышении температуры материала на выходе из какой-либо области теплообменного слоя (о чем можно судить по показаниям термопар) включается рабочий орган устройства (толкатель), установленный под областью с наименьшей температурой. В течение его работы полость под газораспределительной камерой заполняется охлажденным материалом, вследствие чего из-за подпора замедляется сход материала в плохо охлаждаемой области. Благодаря этому приему температура по кольцевому сечению слоя выравнивается. Недостатком данного технического решения является то, что узлы устройства для перемещения охлажденного материала сложны конструктивно и ненадежны. Задачей настоящего изобретения является упрощение конструкции и повышение надежности шахтного теплообменника кускового материала за счет выполнения его устройства для перемещения охлажденного материала в виде системы труб, снабженных соплами. Поставленная задача решается за счет того, что в известном шахтном теплообменнике кускового материала, содержащем корпус, газораспределительную камеру круглого сечения, расположенную в корпусе с зазором к его стенкам, газоходы и устройство для перемещения охлажденного материала, рабочие органы которого, установленные на расстоянии (1/4 - 1/3)D, согласно новому решению выполнены в виде системы труб, соединенных через коллекторы с источником сжатого воздуха и снабженных горизонтально расположенными под углом 40 - 50° к радиальному направлению соплами, срезы которых отстоят от вертикальной оси камеры на расстоянии (0,36 - 0,38)D, где D - диаметр камеры. Расстояние от днища до сопел установлено в прототипе и остается таким же, т.е. (1/4 - 1/3)D для любого типа устройства, перемещающего охлажденный материал. Экспериментами на модели установлено, что при расстоянии от сопел до оси камеры менее 0,360 над соплами образуются воронки (каверны), заполняемые материалом лишь при движении всего слоя во время разгрузки охладителя. В результате в работе устройства возникают перебои и эффективность его снижается. При расстоянии сопел от оси камеры более 0,380 устройство работает стабильно, но для перемещения материала требуется увеличивать расход и давление сжатого воздуха. Пределы оптимального расстояния сопел от оси камеры (0,36 - 0,38)D обусловлены колебанием грайсостава охлаждаемого материала. Установка труб в слое создает определенное препятствие сходу материала. Во избежание его подвисания расстояние между трубами должно быть более 10d, где d максимальный размер куска. В свою очередь, с уменьшением числа труб и, соответственно, увеличением расстояния между ними область действия устройства сужается и ухудшается равномерность схода материала, особенно когда расстояние между трубами превышает 300мм (в случае использования кусков материала крупностью более 30мм). Для расширения области действия устройства сопла устанавливаются под углом 40 50° к радиальному направлению. Исследования показали, что ширина области, захватываемой струёй воздуха между трубами, имеет максимальное значение при углах 40 - 90°. Однако при 50° резко возрастает давление и расход воздуха, необходимые для перемещения материала. Поэтому оптимальная величина угла составляет 40 - 50°. Таким образом, совокупность существенных признаков теплообменника с устройством для перемещения охлажденного материала в виде труб с соплами определенных положений и ориентации обеспечивает значительное упрощение конструкции и повышение надежности по сравнению с прототипом. Изобретение иллюстрируется чертежами, где на фиг.1 и 2 показаны вертикальный и горизонтальный разрезы теплообменника) и графиком фиг.3 (параметры сжатого воздуха в зависимости от расположения и ширины области, захватываемой струей сжатого воздуха). Шахтный теплообменник кускового материала состоит из приемной шахты 1, цилиндрического корпуса 2 с нижней конической частью 3. Приемная шахта и цилиндрическая часть корпуса футерованы. В нижней конической части 3 имеется запорная течка 4 с разгрузочным устройством 5. Стенки конической части корпуса наклонены в сторону разгрузочной течки под углом (51 - 60°). В центре корпуса расположена газораспределительная камера 6, в стенках которой имеются отверстия для подачи воздуха в слой извести. Между корпусом 2 и камерой 6 имеется кольцевой зазор для прохода охлажденного материала. Воздух в камеру 6 подается по газоходу 7. Под газораспределительной камерой на расстоянии (1/4 - 1/3) диаметра ее основания установлены трубы 8, подсоединенные к коллекторам 9, которые через клапаны 10 связаны с источником сжатого воздуха. На конце труб 8 имеются горизонтально расположенные под углом 40 - 50° к радиальному направлению сопла 11, срезы которых отстоят от вертикальной оси камеры на расстоянии (0,36 - 0,38)D, где D - диаметр камеры 6. Такая ориентация и место расположения сопел позволяет установить минимальное количество труб и обеспечить выравнивание температурного перекоса, измеряемого термопарами 12, при минимальном расходе и давлении сжатого воздуха. Результаты испытаний были получены на модели теплообменника в лабораторных условиях и представлены в графическом виде на фиг.3. Обозначения на графике фиг.3: М - отношение ширины области, захватываемой струёй воздуха к расстоянию между соседними трубами; P, C - соответственно, минимальные давления и расход сжатого воздуха, при которых обеспечивается ненадежное выталкивание материала. Предложенное устройство испытано и отработано на металлургическом комбинате "Криворожсталь", где в составе вращающейся известеобжиговой печи №3 установлен опытно-промышленный охладитель извести, вместо ранее существовавшего охладителя типа "Волга-25 СИ". На печи обжигают кусковой известняк крупностью 20 - 50мм. Производительность печи 12 - 13т извести в час. Установленный теплообменник имеет следующие основные конструктивные параметры: высота - 7,5м; диаметр корпуса (наружный) - 5м; диаметр днища газораспределительной камеры - 2,6м; расстояние от сопел труб для перемещения материала до основания камеры - 0,7м и до ее оси - 0,96м; угол между осями сопел труб и радиальным направлением - 45°. Теплообменник работает следующим образом. Свежеобожженный материал (известь) при температуре 1000 - 1100°C из вращающейся печи пересыпается в теплообменник. По мере работы разгрузочного устройства 5 известь опускается в кольцевой периферийной области, где подвергается охлаждению воздухом, подаваемым через газоход 7 в газораспределительную камеру 6. Сверху камера 6 и газоход 7 покрыты постоянным слоем охлажденной извести, выполняющей роль теплоизолятора. Наиболее эффективно охлаждается известь в районе отверстий газораспределительной камеры, где ее температура достигает 50 - 100°C. Температура охлажденной извести контролируется термопарами 12, равномерно установленными в конической части корпуса. Общее время пребывания материала в теплообменнике около 1 часа. Нагретый до температуры 600 - 800°C воздух через приемную шахту 1 поступает в горячую головку печи. При прохождении через кольцевую теплообменную зону между корпусом и газораспределительной камерой известь может охлаждаться неравномерно. Для выравнивания температуры необходимо замедлить сход материала в том месте, где его температура выше, и ускорить там, где он хорошо охлаждается. Это достигается путем ввода в действие устройства для перемещения охлажденного материала. Устройство приводится в действие по показаниям термопар. Сжатый воздух импульсами подается в коллектор труб, расположенных над слоем с наименьшей температурой. Воздух, выходящий из сопел 11, сталкивает в полость под днищем газораспределительной камеры определенное количество (за каждый импульс) материала, тем самым, ускоряет сход охлажденного и замедляет сход более горячего материала. При выравнивании температуры материала по всему кольцевому сечению устройства для перемещения материала отключается. Предлагаемый теплообменник значительно проще по конструкции в сравнении с аналогичными шахтными теплообменниками для известковых печей №5, 6 конструкции ЧерМК, оборудованными рабочими органами (толкателями) возвратно-поступательного действия. Выравнивание температурного перекоса осуществляется более оперативно и за примерно, вдвое меньшее время. Управление работой теплообменника легко поддается автоматизации. Замена металлоемкого механического узла толкателей простой системой труб существенно облегчила эксплуатацию, сократила время и затраты на ремонт, повысила надежность работы теплообменника.

ДивитисяДодаткова інформація

Назва патенту англійськоюMine heat exchanger of lump material

Автори англійськоюTilha Stepan Serhiiovych, Gusak Grygorii Ivanovych, Didkovskyi Viktor Kyrylovych, Borovykov Hennadii Fedorovych, Zuiev Volodymyr Illich, Fomin Hennadii Zhanovych

Назва патенту російськоюШахтный теплообменник кускового материала

Автори російськоюТильга Степан Сергеевич, Гусак Григорий Иванович, Дидковский Виктор Кириллович, Боровиков Геннадий Федорович, Зуев Владимир Ильич, Фомин Геннадий Жанович

МПК / Мітки

Мітки: шахтній, теплообмінник, матеріалу, кускового

Код посилання

<a href="https://ua.patents.su/5-22118-shakhtnijj-teploobminnik-kuskovogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Шахтний теплообмінник кускового матеріалу</a>

Попередній патент: Спосіб виробництва сплавів, що містять кальцій

Наступний патент: Пристрій для різання труб

Випадковий патент: Метилпіролопіримідинкарбоксаміди