Електрична сольова піч для плавки та рафінування магнію та його сплавів

Номер патенту: 22841

Опубліковано: 21.04.1998

Автори: Петров Володимир Іванович, Баранник Іван Андрійович, Башмаков Олександр Михайлович, Шевченко Віктор Миколаєвич

Формула / Реферат

1. Печь электрическая солевая для плавки и рафинирования магния и его сплавов, включающая металлический корпус в форме параллелепипеда, огнеупорную футеровку, образующую внутреннее рабочее пространство печи, на подине которой находится слой расплава солей; большое число вертикальных перегородок, разделяющих указанное пространство печи на сборную солевую камеру для шлама и большое число отстойных последовательно расположенных камер, причем каждая перегородка между двумя смежными отстойными камерами имеет, по крайней мере, одно отверстие для перетока расплавленного металла из первой отстойной камеры в последующую; перекрытие над сборной и отстойными камерами, снабженное рядом закрывающихся отверстий, сообщающихся с каждой из указанных камер, электроды для подвода электрического тока к солевому расплаву, отличающаяся тем, что она имеет дополнительную солевую камеру с установленным в ней, по крайней мере, одним реактором для плавки магниевых сплавов, причем солевая камера расположена перпендикулярно сборной и отстойным камерам.

2. Печь по п.1 по второму варианту, отличающаяся тем, что сборная камера выполнена параллельно отстойным и является общей для всех отстойных камер.

Текст

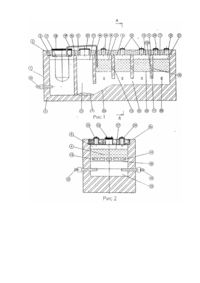

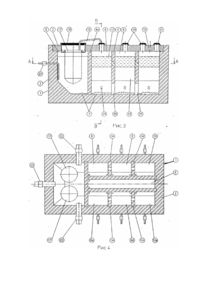

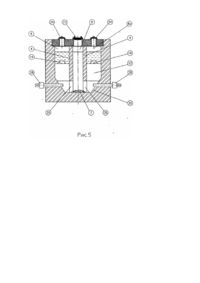

Изобретение относится к металлургическому оборудованию, в частности, к конструкции печи для плавки и рафинирования магния и его сплавов. Известно приготовление магниевых сплавов, обычно производимое путем прямого сплавления твердых компонентов, входящи х в состав сплава. При этом магний может использоваться также в твердом виде или в жидком, если процесс приготовления сплава происходит непосредственно не магниевом заводе, где магний находится в расплавленном состоянии. Во всех эти х случаях сплав приготавливают в тигля х, устанавливаемых в печах с электрическим или газовым обогревом. В эти х же тиглях после расплавления производят и рафинирование сплава, обрабатывая его специальными флюсами и затем подвергая продолжительному отстаиванию [Эйдензон М.А. Металлургия магния и других легких металлов. М.Ме таллургия, 1974, с.134-140]. Таким путем можно приготавливать и магний технической чистоты, а также производить глубокую очистку его от железа. В последнем случае в расплавленный магний добавляют реагенты, осаждающие железо из магния на дно тигля в шлам. Эти процессы характеризуются относительно низкой производительностью, высоким потреблением энергии и потерями магния вследствие окисления. Кроме того, такие процессы являются периодическими. Известна конструкция электропечи с солевым обогревом для непрерывного рафинирования магния прямоугольного сечения [Патент США № 4385931], принятая за прототип. Недостатками этого устройства является то, что печь предназначена только для рафинирования расплавленного металла и может работать только в комплекте с плавильным агрегатом. Кроме того, как показал опыт 'эксплуатации подобного устройства, шлам осаждается не только в первой по потоку магния камере, но и в следующи х, хотя и менее интенсивно. Периодически чистке подлежат все камеры, что требует остановки процесса рафинирования, способствует дополнительному окислению магния, увеличивает его потери и сказывается на качестве рафинирования. В основу изобретения поставлена задача в печи электрической солевой путем усовершенствований и дополнений обеспечить создание универсальной конструкции печи электрической солевой для плавки и рафинирования магния и его сплавов. Эта задача решается тем, что известная печь электрическая солевая, включающая металлический корпус, футеровку, образующую вн утреннее рабочее пространство, вертикальные перегородки, посредством которых образуются сборная солевая камера и большое число отстойных камер, снабжается дополнительной солевой камерой с установленным в ней, по крайней мере, одним реактором для планки магниевых сплавов, причем солевая камера расположена перпендикулярно сборной и отстойным камерам. Кроме того, сборная камера может быть выполнена параллельно отстойным и являться общей для всех отстойных камер. На рис. 1 показана печь в вертикальном продольном разрезе; на рис. 2 - печь в разрезе по линии А-А на рис. 1; на рис.3 - вертикальный продольный разрез второго варианта печи прямоугольной формы с другим расположением сборной и отстойной камер; на рис.4 - вид сверху печи на рис.3 (разрез по линии А-А); на рис.5 - поперечное сечение печи на рис.3 по линии В-В. На рис. 1,2 показана электропечь для непрерывного приготовления и рафинирования магниевых сплавов и магния повышенной по железу чистоты. Печь включает прямоугольный стальной корпус 1 с огне упорной футеровкой 2 на подине и боковых стенках. Свод или укрытие 3 с теплоизоляцией закрывает верхнюю часть печи и большое количество стенок вертикальных перегородок 4, делящих печь на солевую камеру 5, сборную камеру 6 и большое количество (не менее 3-х) последовательно расположенных отстойных камер 8,9,10,11. Стенки всех вертикальных перегородок, за исключением первой 4а, опускаются вниз, не доходя до пода печи. Таким образом обеспечивается сообщение сборной и всех отстойных камер друг с др угом. Стенки вертикальных перегородок между смежными отстойными камерами дополнительно снабжены отверстиями 14. Отверстия имеют форму наклонных каналов, у которых входное отверстие 15 расположено выше, чем выходное отверстие 16 в последующей отстойной камере. Вертикальная стенка 4а отверстий не имеет. В солевой камере 5 установлен металлический реактор (реакторы) 17 с крышкой 18 и насосом 19. Часть подины 20 под камерой 8 имеет уклон в сторону сборной камеры 6. Последняя из отстойных камер 11 снабжена дополнительным отверстием 21 в своде печи. В стенки печи вмонтированы электроды 22,28. Печь снабжена измерительными электродами для определения высоты слоя соли и уровня металла (на рисунках не показаны). На своде 3 каждой из камер 6.8,9,10,11 имеются отверстия. Отверстия 23 - в сборной камере и отверстия 24 - в каждой из отстойных камер. Все эти отверстия снабжены крышками. На рис. показан вид в разрезе камеры 9 вдоль линии А-А на рис. 1. Проем 25 между нижней поверхностью стенки вертикальной перегородки 4 и подиной печи 20 обеспечивает связь между отстойными камерами. На рис. 3,4,5 показан второй вариант конструкции печи с продольным расположением сборной камеры, делящей рабочее пространство печи на два ряда отстойных камер, что позволяет использовать такую печь для одновременного приготовления двух разных марок сплавов, например, AZ91D и АМ60, либо для приготовлений сплава и магния повышенной чистоты. Сборная камера является общей для всех отстойных камер, что значительно упрощает процесс очистки от шлама и его выборку из печи. На рис. 3 представлен продольный вертикальный разрез печи, на котором соответствующие обозначения имеют то же наименование, что и на рис. 1,2 для первого варианта печи. На рис.4 представлен разрез печи по линии А-А рис.3, что позволяет рассмотреть взаимное расположение камер в печи и реактора (или реакторов) 17. На рис.5 представлен поперечный разрез по линии В-В. Как видно из рис.3,4,5, сборная камера б расположена вдоль оси рабочего пространства печи, а по ее бокам располагаются две группы отстойных камер 8,9,10 и 8а, 9а, 10а. В торце печи располагается греющая солевая камера 50, снабженная электродами 22. Печь работает следующим образом. После сушки и разогрева футеровки 2 через сборную камеру 6 печь заполняют расплавом солей 13, имеющим большую плотность, чем расплавленный металл 12. Одновременно расплавом солей заполняют и солевую камеру 5. Уровень расплава солей должен быть выше верхней кромки электродов 22 и 28. На электроды подают напряжение. При прохождении электрического тока через расплав солей происходит его нагрев до заданной температуры. Объем расплава солей пополняют, доводя его до заданного уровня. При этом уровень расплава устанавливается выше низа вертикальных перегородок 4, но ниже нижней кромки выходного отверстия 16 наклонного канала 14. В солевую камеру 5 устанавливается реактор (реакторы) 17. В отличие от прототипа - дополнительная солевая камера 6 вместе с реактором (реакторами) обеспечивает производство сплавов, ввод в расплав рафинирующи х реагентов и этим те хническим решением позволяет достигнуть искомого результата -создание агрегата, совмещающего те хнологические циклы производства и рафинирования сплавов. Размещение солевой камеры 6 перпендикулярно отстойным камерам обеспечивает последовательность и непрерывность технологических операций по потоку металла при его рафинировании. В реактор 17 загружается шихта, состоящая из легирующи х материалов и магния, либо, после предварительного прогрева легирующи х материалов, заливается жидкий магний. В реакторе 17 компоненты сплава расплавляются и с помощью специальной мешалки (на рис. не показана) перемешиваются. При этом в расплав металла вводятся рафинирующие реагенты. По окончании процесса перемешивания, с помощью насоса 19, расплав металла перекачивается в отстойную камеру 8. Заполняя камеру 8, металл перетекает по каналам 14-в следующие отстойные камеры. При этом в первой отстойной камере 8 происходит основное отделение металла от солей и прочих примесей, имеющих плотность, большую, чем у солевого расплава. Твердые примеси оседают на дно в виде шлама 7, который по наклонному участку подины 20 накапливается в сборной камере 6. Процесс приготовления сплава в реакторе (реакторах) 17 повторяется. Периодически из сборной камеры 6 через отверстие 23 удаляется накопившийся шлам 7. При этом отстойные камеры остаются герметично изолированными, и в них продолжается процесс рафинирования. Значительно реже через отверстия 24 чистятся от шлама отстойные камеры 8,9,10,11. При этом крышки отверстий снимаются, и камеры временно разгерметизируются, что приводит к окислению части металла находящегося в отстойных камерах. Из отстойной камеры 11с помощью насоса (на рис. не показан) через отверстие 21 периодически или непрерывно откачивается рафинированный металл, По второму варианту печи приготовленный в реакторе (реакторах) сплав (или два сплава, или сплав и магний) насосом (или насосами) перекачиваются в камеры отстойные 8, 8а, откуда сплавы по каналам 14 • последовательно перетекают из первой отстойной камер 8, 8а в последнюю 10, 10а. Образующийся при рафинировании металла шлам 7 скапливается в отстойной камере б, что наглядно видно на рис. 5. Размещение сборной камеры 6 по второму варианту, в отличие от прототипа, параллельно отстойным 8,9,10,8а,9а,10а таким образом, что является общей для отстойных камер, обеспечивает удаление всего шлама через отверстия 23 сборной камеры б, не прерывая процесса рафинирования в отстойных камерах и не разгерметизируя их. Кроме того, центральная сборная камера 6, в отличие от прототипа, обеспечивает раздельное ведение двух те хнологий параллельно, т.е. производить и рафинировать два различных сплава, либо сплава и магния одновременно. Для облегчения сбора шлама 7 в сборной камере 6 на боковых стенках футеровки 2 имеются скосы под углом не менее 40 град, а между основанием (подом) печи и нижним краем вертикальных стенок 4, отделяющих сборную камеру 6 от отстойных камер 8,9,10, имеются отверстия 25 для перехода шлама 7 и свободной циркуляции солевого расплава 13. При этом металл 12 не поступает в сборную камеру 6, которая заполнена всегда только солевым расплавом 13. Отстойные камеры 8,8а,9,9а, 10,10а герметично изолированы от сборной камеры 6 и процесс рафинирования продолжается в них непрерывно. Непрерывность и разгерметизация для чистки от шлама отпадает, В боковые стенки печи вмонтированы электроды (поз.28), позволяющие прогревать солевой расплав в отстойных камерах 8,9,10,8а,9а,10а и, таким образом, регулировать температур у рафинирования металла, выходящего из печи. Слив металла производится из последующей (или последних) отстойных камер 10,10а периодически или непрерывно с помощью насоса либо сифона через отверстия 21.

ДивитисяДодаткова інформація

Автори англійськоюBashmakov Oleksandr Mykhailovych, Petrov Volodymyr Ivanovych

Автори російськоюБашмаков Александр Михайлович, Петров Владимир Иванович

МПК / Мітки

МПК: F27B 17/00

Мітки: сольова, сплавів, електрична, магнію, рафінування, піч, плавки

Код посилання

<a href="https://ua.patents.su/5-22841-elektrichna-solova-pich-dlya-plavki-ta-rafinuvannya-magniyu-ta-jjogo-splaviv.html" target="_blank" rel="follow" title="База патентів України">Електрична сольова піч для плавки та рафінування магнію та його сплавів</a>

Попередній патент: Система формування життєзабезпечуючого повітряного середовища, що поліпшує умови життєдіяльності біологічних об”єктів

Наступний патент: Рідина для перфорації сведловини

Випадковий патент: Спосіб визначення стану регуляції шлункової секреції