Токарний копіювальний напівавтомат

Номер патенту: 23463

Опубліковано: 02.06.1998

Формула / Реферат

Токарный копировальный полуавтомат, содержащий станину, переднюю и заднюю бабки, подвижный механический продольный суппорт, поперечный суппорт, качающиеся продольные резцы, скрепленные с продольным суппортом и обкатывающими роликами на свободных концах, копиры качающихся продольных резцов, поперечный суппорт с подрезными тангенциальными профильными резцами, отличающийся тем, что станок содержит дополнительные регулируемые откидные качающиеся копиры, расположенные параллельно основному копиру, обкатывающие ролики, перекрывающие основной и дополнительные копиры, концевые выключатели повторных ходов продольного суппорта, причем поперечный суппорт содержит блоки подрезных тангенциальных профильных резцов, каждый из которых расположен на отдельной двухкоординатной каретке, перемещаемой вдоль общей направляющей поперечного суппорта, а режущие кромки подрезных тангенциальных профильных резцов расположены на разном расстоянии от поверхности резания, причем перед каждым из подрезных тангенциальных профильных резцов установлен дополнительный прямолинейный тангенциальный резец, режущая кромка которого расположена под углом к оси вращения детали.

Текст

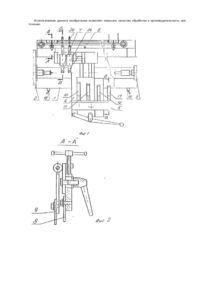

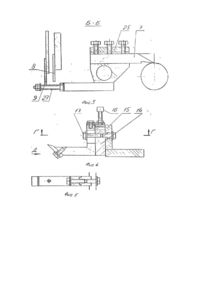

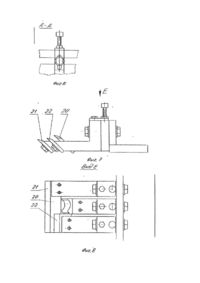

Изобретение относится к области деревообработки и может быть использовано при изготовлении профильных токарных изделий из древесины. Известен токарный станок для обработки древесины, содержащий станину, переднюю и заднюю бабки, механический продольный суппорт, поперечный суппорт, связанный копирным роликом с неподвижным копиром и несущий люнет с резцедержателем и радиальными резцами. Станок позволяет обрабатывать длинные профильные детали, имеющие небольшую глубину профиля. [Станок токарно-копировальный ТК-1. Руководство по эксплуатации. Министерство лесного хозяйства УССР. Житомир, 1984, с. 13]. Известна конструкция токарно-копировального станка, в котором обработка детали ведется по копиру. Суппорт связан с копирным роликом, который перекатывается по поверхности копира. Однако режимы обработки ограничены в таком станке отсутствием возможности разделить припуск и снизить таким образом усилия резания. При обработке же глубоких профилей на этом станке невозможно добиться достаточно высокой производительности при высоком качестве обработки. [Маковский и др. Теория и конструкции деревообрабатывающих машин, Изд. 2-е., М., Лесная пром-ть, 1984 г., с. 341, рис. 14, 426.]. Известен токарный автоматический станок для обработки профильных деталей из древесины, содержащий станину, переднюю и заднюю бабки, механический продольный суппорт, несущий продольные качающиеся резцы продольного тангенциального точения. Резцы установлены на оном конце качающихся рычагов, второй конец которых несут копирные ролики, связанные с неподвижным копиром, установленным на станине. [Каталог фирмы Вальтер Хемпель. Токарные автоматы по дереву. Нюрнберг. ФРГ, 1970 г., с. 2 тип СН-8]. Кроме того, станок содержит дополнительные поперечные суппорты, несущие подрезные профильные тангенциальные резцы. Обработка производится последовательно, сначала продольными резцами, которые обрабатывают участки деталей с большой кривизной, затем поперечными профильными резцами, для обработки участков детали имеющих малую кривизну. Недостаток данного станка состоит в том, что станок не позволяет обрабатывать детали с большой глубиной профиля при высокой производительности. Так как в этом случае невозможно разделить припуск при помощи одного копира. Требуется время для переустановки копира, либо для снятия одного и установки второго, эквидистантного первому. Обработки же поперечными (задними) профильными резцами производится без деления припуска за один проход. При этом при большой глубине резания без разделения припуска, силы резания возрастают до величин, больших прочностных свойств древесины. Цель изобретения - совершенствование токарного копировального полуавтомата, в котором введение дополнительных копиров, концевых выключателей повторного хода и отдельных блоков тангенциальных резцов ни общем суппорте обеспечивает точение глубоких профилей на более высоких режимах резания, снижение силы резания, уменьшение вибраций при обработке и уменьшение амплитуды колебаний за счет уменьшения глубины резания путем разделения припуска и за счет этого повышается производительность станка и качество обрабатываемой поверхности. Поставленная цель достигается тем, что в токарном копировальном полуавтомате, содержащем станину, переднюю и заднюю бабки, подвижный механический продольный суппорт, ручной поперечный суппорт, качающиеся продольные резцы, скрепленные с продольным суппортом, и обкатывающими роликами на свободных концах, копиры качающихся продольных резцов, поперечный суппорт с подрезными тангенциальными профильными резцами, согласно изобретению станок содержит дополнительные регулируемые откидные качающиеся копиры, расположенные параллельно основным копирам, концевые выключатели повторных ходов продольного суппорта, причем поперечный суппорт содержит блоки тангенциальных токарных резцов, каждый из которых расположен на отдельной двухкоординатной каретке, перемещаемой вдоль общей направляющей поперечного суппорта, причем режущие кромки тангенциальных резцов расположены на разном расстоянии от поверхности резания, а обкатывающие, ролики продольных резцов, перекрывают оба копира. Кроме того перед каждым из блоков тангенциальных фасонных резцов расположен дополнительный прямолинейный тангенциальный резец, режущая кромка которого расположена под углом к оси вращения детали. На фиг.1 изображен токарный копировальный полуавтомат; на фиг.2 - сечение А-А на фиг.1; на фиг.3 сечение Б-Б на фиг.1; на фиг.4 - сечение В-В на фиг.1; на фиг.5 - сечение Г-Г на фиг.4; на фиг.6 - вид Д на фиг.4; на фиг.7 - блок тангенциальных фасонных резцов с дополнительными прямолинейными резцами; на фиг.8 - вид Е на фиг.7. Станок состоит из станины 1, на которой расположена передняя 2 и задняя 3 бабки. На станине 1 расположен подвижный механический суппорт 4, который несет на себе ручной поперечный суппорт 5, а также качающиеся продольные резцов 6 и 7. К станине 1 станка прикреплены копиры 8 и 9 качающихся резцов 6 и 7. На поперечном суппорте 5 расположены блоки поперечных подрезных профильных резцов 10, 11, 12, 13. Каждый из блоков поперечных резцов расположен на отдельной двухкоординатной каретке 14, имеющей возможность настроечного перемещения резца вдоль оси вращения детали по пазу в угловом кронштейне 15 и поперек оси вращения детали (вверх, вниз) при помощи настроечных винтов 16, 17. Продажный суппорт 4 содержит механизм принудительного продольного перемещения, величина которого регулируется положением концевых выключателей 18, 19 закрепленных на станине. Это позволяет установить режущие кромки резцов при настройке на разном расстоянии от поверхности резания. Для разделения припуска в процессе резания и следовательно уменьшения силы резания и значит повышения качества обработки, перед каждым тангенциальным резцом 20 может располагаться дополнительный прямолинейный тангенциальный резец, режущая кромка которого располагается под углом косм вращения детали (для обеспечения косоугольного тангенциального резания). Каждый из качающихся на общей оси 23 резцов 6 и 7 закрепленных в резцедержателях 24 и 25 и несет на свободном конце двуплечего рычага обкатывающие ролики 26, 27, которые перекатываются по копирам 8 и 9. Настройка станка осуществляется следующим образом. Обрабатываемая деталь зажимается между шпинделем передней бабки 2 и задним вращающимся центром задней бабки 3. Настройка станка на обработку детали осуществляется путем установки копиров 8 и 9 соответствующего профиля. Причем один из копиров, а именно черновой копир 8 выдвигается относительно чистового копира 9 в направлении копирных роликов 26, 27 на определенную величину, пропорциональную значению чернового припуска. Кроме того, для того, чтобы дополнительно разделить припуск обработки, копирные ролики 26, 27 могут устанавливаться различного диаметра. После осуществления первого пробного прохода, продольные резцы 6 и 7 выходят из зона резания детали. Продольный суппорт 4 останавливается в крайнем левом положении при помощи концевого выключателя 18. В этом положении суппорта 4 производится наладка поперечных блоков 10, 11, 12, 13. При этом каждый из подрезных тангенциальных резцов 20 устанавливается напротив обрабатываемой им поверхности детали. В этом положении резцовые блоки фиксируются на поперечном суппорте 5. Станок работает следующим образом. Исходное положение продольного суппорта 4 определяется положением концевого выключателя 10. После установки и зажима обрабатываемой детали производится пуск автоматического цикла станка. При этом продольный суппорт 4 движется в направлении от задней бабки 3 к передней бабке 2. Копирные ролики 26, 27 касаясь копиров 8 и 9 поворачиваются на общей оси и перемещают продольные резцы 6, 7 в направлении оси детали, формируя тем самым профиль детали. Поскольку профиль дополнительного копира 8 выдвинут на величину чернового прохода в направлении роликов 26, 27, то при первом проходе происходит съем чернового припуска. Черновой припуск при этом может быть так же разделен между резцами 6, 7 путем установки копирных роликов 26 и 27 различного диаметра. После того, как продольный суппорт 4 достигает своего крайнего левого положения он включает концевой выключатель 18. При этом подача продольного суппорта 4 изменяется на противоположную. Одновременно концевой выключатель 18 включает механизм поворота откидного копира 9. В качестве механизма поворота откидного копира может использоваться электромагнит, или пневмоцилиндр, управляемый электромагнитным клапаном. При этом дополнительный откидной качающийся копир 8 поворачивается на своей оси и удерживается в своем верхнем положении. При этом копирные ролики входят в контакт с чистовым копиром 8. При движении суппорта 4 в направлении задней бабки 3 происходит первый чистовой проход до включения концевого выключателя 19. Включение концевого выключателя 19 приводит к изменению продольной подачи на противоположную. И продольный суппорт 4 движется в направлении передней бабки 2. Копирные ролики 26,27 двигаются при этом по чистовому копиру 8. Дополнительный же копир 9 находится в поднятом положении. При этом продольные резцы 6 и 7 производят второй чистовой проход и снимают припуск, обусловленный величиной упругих отжатий системы СПИД (станок-приспособление-инструмент-деталь). Величина этого второго чистового прохода может быть различной, в зависимости от жесткости обрабатываемой детали и достигать существенной величины, влияющей на качество обрабатываемой поверхности. При достижении продольным суппортом концевого выключателя 18, цикл продольного точения детали прекращается. Продольный суппорт при этом останавливается в крайнем левом положении. Окончательная обработка участков детали, имеющих большую кривизну (участки с малым радиусом кривизны) производится при движении поперечного суппорта 5 в направлении оси вращения детали, При этом каждый из блоков поперечных подрезных профильных резцов 10,11,12,13 обрабатывает свой участок детали. При обработке особенно сложного (глубокого) профиля может производиться разделение припуска путем установки дополнительного прямолинейного тангенциального резца 21. Рабочее движение поперечного суппорта 5 может осуществляться либо вручную, либо автоматически, при помощи механизма поперечного суппорта, включение которого производится при втором срабатывании концевого выключателя 18. Наличие дополнительного тангенциального резца 21 значительно расширяет технологические возможности токарного станка. Так при обработке коротких деталей, например мебельных ручек, отпадает необходимость использовать продольный суппорт. Достаточно технологических возможностей одного поперечного суппорта. Разделение припуска при этом происходит именно за счет предварительного округления детали при помощи прямолинейного тангенциального резца 21, расположенного перед фасонным тангенциальным резцом 20. Рабочий цикл обработки детали заканчивается после включения кнопки пуск продольного хода суппорта. При этом продольный суппорт 4 останавливается в своем исходном положении после нажатия им концевого выключателя 19. Включение концевого выключателя 19 приводит к выключению механизма подъема дополнительного копира 9, который под действием собственного веса поворачивается на оси, принимая свое исходное положение. Введение в конструкцию станка дополнительного откидного качающегося копира позволяет разделить припуск при обработке деталей самого сложного профиля. Это позволяет в свою очередь снизить усилия резания и повысить качество обработки. Кроме того на станке может быть установлено не один, а несколько дополнительных откидных копиров, что позволяет разделить припуск при обработке очень глубоких профилей. Кроме того тот факт, что копирные ролики продольных тангенциальных резцов перекрывают оба копира, а также то, что продольные тангенциальные резцы осуществляют резания как при прямом, так и при обратном ходе продольного суппорта, позволяет обрабатывать профили деталей, у которых большая кривизна подъема профиля позволяет обрабатывать его только при попутном движении резца. Так как встречное движение копирного ролика по копиру невозможно из-за большой осевой составляющей реакции опоры (копира) на копирный ролик. Использование данного изобретения позволяет повысить качество обработки и производительность при точении.

ДивитисяДодаткова інформація

Автори англійськоюKulman Serhii Mykolaiovych, Tovschyk Borys Stepanovych

Автори російськоюКульман Сергей Николаевич, Товщик Борис Степанович

МПК / Мітки

МПК: B27C 7/00

Мітки: копіювальний, токарний, напівавтомат

Код посилання

<a href="https://ua.patents.su/5-23463-tokarnijj-kopiyuvalnijj-napivavtomat.html" target="_blank" rel="follow" title="База патентів України">Токарний копіювальний напівавтомат</a>

Попередній патент: Hапірhий колектор крш (кравчука-рогалевича-швеця)

Наступний патент: Деформуюче-ріжуча протяжка

Випадковий патент: Спосіб садіння свіжозібраних бульб картоплі у літній посадці