Спосіб виготовлення стрічки з напівферитної нержавіючої сталі та пристрій для його здійснення

Формула / Реферат

1. Способ изготовления ленты из полу -ферритной нержавеющей стали, включающий подачу металла в кристаллизатор установки непрерывной разливки в виде двух охлаждаемых валков, вращающихся в противоположных направлениях и установленных с зазором друг относительно друга, и вытягивание из кристаллизатора закристаллизовавшейся ленты, отличающий с я тем, что закристаллизовавшуюся ленту подвергают воздействию закалочной среды путем резкого охлаждения, предотвращающего образование аустенита.

2. Способ по п. 1, отличающийся тем, что ленту охлаждают непосредственно после кристаллизатора.

3. Способ по п. 1, отличающийся тем, что ленту охлаждают со скоростью, по меньшей мере 300°С/с до температуры не менее 500°С.

4. Способ по п. 1, отличающийся тем, что в качестве закалочной среды используют ванну расплавленного сплава на основе свинца и/или олова, и/или цинка или расплавленной смеси солей KNO3, NaNO2 и NaNO3, в которую погружают нижнюю часть валков кристаллизатора и верхнюю часть ленты.

5. Способ по п. 1, отличающийся тем, что в качестве закалочной среды используют инертный газ в жидком состоянии, который подают с противоположных сторон на верхнюю часть ленты и под валки кристаллизатора сразу после отделения от них ленты.

6. Устройство для изготовления ленты из полуферритной нержавеющей стали, содержащее кристаллизатор, выполненный в виде двух охлаждаемых валков, установленных с зазором друг относительно друга с возможностью вращения в противоположных направлениях, отличающееся тем, что оно снабжено средствами закалки закристаллизовавшейся ленты с возможностью ее охлаждения, предотвращающими образование аустенита и расположенными под кристаллизатором.

7. Устройство по п. 6, отличающееся тем, что средства закалки представляют собой емкость с жидкой ванной, расположенную под кристаллизатором, при этом в дне емкости выполнено щелевидное отверстие для прохождения ленты.

8. Устройство по п. 7, отличающееся тем, что оно снабжено средствами для предотвращения вытекания жидкой ванны, расположенными под емкостью с каждой стороны ленты и выполненными в виде сопел с возможностью подачи на ленту среды в виде воды или водовоздушной смеси.

9. Устройство по п. 6, отличающееся тем, что средства закалки выполнены в виде сопел для подачи сжиженного инертного газа на ленту на ее выходе из валков кристаллизатора, расположенных под валками по обеим сторонам ленты.

10. Устройство по п. 9, отличающееся тем, что оно снабжено кожухом, расположенным под кристаллизатором, при этом сопла для подачи сжиженного инертного газа на ленту для защиты ее от окисления размещены внутри кожуха, а кожух открыт у своего основания для прохождения ленты.

Текст

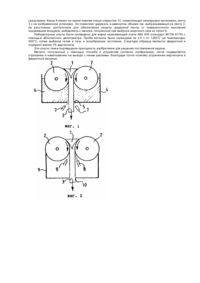

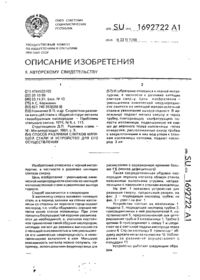

Изобретение относится к литейному производству, в частности, к получению непрерывно-литой ленты из полуферритной нержэвекщрй стали, т.е. стали, где ферритная структура, кристаллографическое расположение которой в виде центрированного куба, способна трансформироваться при высокой температуре (900-1100°С) частично в аустенитную стр уктуру, кристаллографическое расположение которой выполнено в виде гранецентрированного куба. Известны способы и устройства для непрерывной отливки стальных лент малой толщины. Металл затвердевает в кристаллизаторе установки непрерывной разливки, выполненном в виде двух охлаждаемых валков, вращающи хся в противоположных направлениях и расположенных напротив друг другу, причем их оси параллельны и они имеют определенный зазор, образующий между ними разливочное пространство, запираемое на противоположных концах валков запорными пластинами. Учитывая скорость охлаждения на воздухе затвердевши х стальных лент, непрерывно вытягиваемых из разливочного пространства, отмечают, что если требуется отливать ленты из полуферритной нержавеющей стали, во время охлаждения образуется частично аустенит. Последний, отсутствующий вначале в однофазной ферритной структуре, превращается в конце охлаждения в твердый мартенсит. Более точно, и например, для полуферритных марок, содержащих 17% Cr, и примерно 0,050% С, тогда как во время затвердевания и сразу после него структура стали является однофазной ферритной, аустенит появляется во время охлаждения, в максимальной пропорции от 40 до 50%. Мартенсит, получающийся затем в результате трансформации аустенита, является очень твердой фазой по отношению к окружающему ферриту. Одним из недостатков описанных решений является то, что разнородная структура приводит к трудностям в обработке и в деформировании металла в ходе наматывания и сматывания ленты и в ходе прямой холодной прокатки литой заготовки, в частности для отрезания и для намотки лент по выходе из ручья установки непрерывной разливки. Другой недостаток, являющийся следствием этого способа разливки заключается в том, что лента, выходя щая из кристаллизатора, подвергается поверхностному окислению при контакте с окружающим воздухом. Наиболее близкой к предлагаемому изобретению является установка [Патент ЕР № 181090, кл. В 22 D 11/06.1986], содержащая кристаллизатор, выполненный в виде двух о хлаждаемых валков, установленных с зазором друг относительно друга с возможностью вращения в противоположных направлениях, а также способ изготовления ленты указанной установкой, включающий подачу металла в кристаллизатор установки и вытягивание из кристаллизатора закристаллизовавшейся ленты. Недостатком указанной установки является низкая скорость охлаждения ленты, что снижает эффективность использования ее при разливке полуферритной нержавеющей стали, т. к., с одной стороны, охлаждающее устройство введено очень далеко по ходу ниже кристаллизатора, и, с другой стороны, в нем используется в качестве охлаждающей среды газ или пары, обеспечивающие для ленты только относительно умеренную скорость охлаждения. В основу изобретения поставлена задача в способе изготовления ленты из полуферритной нержавеющей стали путем воздействия закалочной среды обеспечить продолжительное охлаждение ленты для сохранения ферритной структуры и предотвращения образования аустенита. В основу изобретения поставлена также задача в устройстве для изготовления ленты из полуферритной нержавеющей стали путем снабжения его средствами закалки закристаллизовавшейся ленты обеспечить сохранение ферритной структуры. Поставленная задача решается в способе изготовления ленты из полуферритной нержавеющей стали, включающем подачу металла в кристаллизатор установки непрерывной разливки в виде двух охлаждаемых валков, вращающи хся в противоположных направлениях и установленных с зазором друг относительно друга, и вытягивание из кристаллизатора закристаллизовавшейся ленты, тем, что закристаллизовавшуюся ленту подвергают воздействию закалочной среды путем резкого охлаждения, предотвращающего образование аустенита. При этом ленту охлаждают непосредственно после кристаллизатора со скоростью, по меньшей мере 300°С/с до температуры не менее 500°С. В качестве закалочной среды используют ванну расплавленного сплава на основе свинца и/или олова и/или цинка или расплавленной смеси солей KNO3, NaNO2 и NaNO3, в которую погружают нижнюю часть валков кристаллизатора и верхнюю часть ленты. Другим вариантом закалочной среды является инертный газ в жидком состоянии, который подают с противоположных сторон на верхнюю часть ленты и под валки кристалпизатора сразу после отделения от них ленты. Поставленная задача решается в устройстве для изготовления ленты из полуферритной нержавеющей стали, содержащем кристаллизатор, выполненный в виде двух о хлаждаемых валков, установленных с зазором друг относительно друга с возможностью вращения в противоположных направлениях, тем, что оно снабжено средствами закалки закристаллизовавшейся ленты с возможностью ее охлаждения, предотвращающими образование аустенита и расположенными под кристаллизатором. При этом средства закалки представляют собой емкость с жидкой ванной, расположенную под кристаллизатором, а в дне емкости выполнено щелевидное отверстие для прохождения ленты. Устройство снабжено средствами для предотвращения вытекания жидкой ванны, расположенными под емкостью с каждой стороны ленты и выполненными в виде сопел с возможностью подачи на ленту среды в виде воды или водовоздушной смеси. Средства закалки могут быть выполнены в виде сопел для подачи сжиженного инертного газа на ленту на ее выходе из валков кристаллизатора, расположенных под валками по обеим сторонам ленты. При этом устройство снабжено кожухом, расположенным под кристаллизатором, а сопла для подачи сжиженного инертного газа на ленту для защиты ее от окисления размещены внутри кожуха и кожух открыт у своего основания для прохождения ленты. Причинно-следственная связь между признаками изобретения и техническим результатом заключается в том, что согласно данному изобретению, осуществляют затвердевание металла в кристаллизаторе для непрерывной разливки, состоящем из двух охлаждаемых валков, вращающихся в противоположных направлениях и расположенных один напротив другого так, чтобы образовать между ними разливочное пространство, непрерывно вытягивают из кристаллизатора ленту затвердевшей стали и под кристаллизатором подвергают указанную ленту воздействию средства закалки с тем, чтобы быстро и в то же время достаточно продолжительно охлаждать ее в целях предотвращения образования аустенита. Предпочтительно, скорость охлаждения составляет 300°С/с минимум, до температуры литой ленты примерно 500°С. При очень быстром охлаждении от температуры, превышающей предельную температуру существования аустенита (эта температура обычно составляет порядка 1200-1250°С для рассматриваемых марок) и меньшей, чем температура окончания затвердевания, на практике отмечают, что можно сохранить ферритную структур у и предокатить образование аустенита. Кроме того, при охлаждении ленты сразу за разливочными валками используют эффект закалки корки металла проводящим материалом разливочных валков, при этом лента охлаждается от температуры, превышающей температуру появления аустенита в ферритной матрице. Согласно первому варианту осуществления изобретения, в качестве закаливающей среды используют ванну расплавленного сплава на базе свинца, олова и цинка или из двух металлов из них. или даже ванну из одного из них. или же расплавленную соль, в которую погружают нижнюю часть валков и верхнюю часть ленты, и препятствуют увлечению указанного закалочного средства движущейся лентой, например, путем подачи струй текучей среды на ленту по выходу из закалочной ванны или с помощью электромагнитных полей. Целесообразно, чтобы расплавленная соль представляла собой смесь в составе, мас. %: Эта смесь плавится около 140°С и используется в пределах от 160 до 500°С. Согласно второму варианту осуществления способа согласно изобретению, в качестве средства закалки используют охлажденный инертный газ в жидком состоянии, который выбрасывают на верхнюю часть ленты по ее противоположным сторонам и под валками. Устройство, предназначенное для осуществления этого способа, содержит кристаллизатор для непрерывной разливки, состоящий из двух о хлаждаемых валков, вращающихся в противоположных направлениях и расположенных один напротив другого так, чтобы образовать между ними различное пространство, и средства закалки для воздействия на затвердевшую стальную ленту, под кристаллизатором, достаточно быстрым охлаждением для предотвращения образования аустенига. Предпочтительно эти средства позволяют обеспечить скорость охлаждения не ниже 300°С/с до температуры отлитой ленты примерно не ниже 500°С. Другие особенности и преимущества данного изобретения выявляются из нижеследующего описания, приведенного со ссылкой на прилагаемые чертежи, которые иллюстрируют два варианта его осуществления, не носящих ограничительного характера. На фиг. 1 представлен схематически основной вид с торца устройства непрерывной разливки для металлической ленты между двумя валками, снабженного емкостью, помещенной под валками и содержащей жидкую ванну для закаливания лент вытянутых из устройства; на фиг. 2 - основной вид с торца аналогичный фиг. 1, второго варианта выполнения устройства согласно изобретению. На фиг. 1 представлено устройство для непрерывной разливки жидкого металла 1 между двумя валками 2, расположенными горизонтально и параллельно один другому, с тем, чтобы образовать между ними разливочное пространство для затвердевшей тонкой ленты 3. Это устройство образует кристаллизатор установки непрерывной разливки, при этом валки 2 охлаждаются и приводятся во вращение в противоположных друг др угу направлениях по стрелкам, нанесенным на фиг. 1, с помощью известных по себе средств, которые не изображены. Для того, чтобы изготовить ленты 3 из нержавеющей полуферритной стали, это устройство дополняется емкостью 4, размещенной под валками 2, дно которого имеет в своей центральной части отверстие 5 для прохода ленты 3 и который содержит жидкую ванну 6 для закалки ленты 3. Размеры сосуда 4 и уровень ванны 6 в нем таковы, что нижняя часть валков 2 и верхняя часть ленты 3, перемещаемой непрерывно, погружены в ванну 6. Жидкая ванна 6 должна иметь температур у, которая не превышает 300-350°С, приблизительно, в нее, следовательно, резко погружают ленту 3 примерно при 1300°С. Кроме того, ванна 6 должна быть выбрана из материала, который не оказывает вредное загрязняющее воздействие на ленту 3. В качестве примеров, не ограничивающих изобретение можно использовать закалочную ванну, состоящую из расплавленного сплава из свинца, цинка и олова, или из двух из эти х металлов, или ванну из одного из этих металлов. Можно также использовать расплавленную соль, такую как вышеуказанная смесь солей натрия и калия. Устройство непрерывной разливки также содержит средства для удержания закалочной жидкости, увлекаемой при прохождении ленты 3. В изображенном примере эти средства состоят из двух рядов сопел 7, помещенных под днищем сосуда 4 с каждой стороны ленты 3, и ориентированных к пересечению последней и отверстия 5, с тем, чтобы иметь возможность выбрасывать текущую среду на поверхность ленты 3 по ее выходе из сосуда 4. Эта текучая среда может быть водой при температуре окружающей среды (например, 20°С) или распыляемая смесь вода-воздух с расходом, достаточным для удержания внутри сосуда 4 жидкости ванны 6. В качестве показательного примера в цифрах, этот расход может составлять 50 м 3/ч для линейной скорости прохождения ленты 3 порядка 1 м/с, соответствующей диаметру валков 2 в 1,50 м, вращающихся со скоростью менее одной четвертой оборота в секунду. С тем, чтобы избежать образования аустенита в ленте 3 во время ее охлаждения, она должна охлаждаться от 1300°С до примерно 600°С со скоростью 300°С/с. Дело в том, что указанные ванны позволяют скорость охлаждения примерно 2700°С/с. В связи с этим для ленты толщиной 3,5 мм, проходящей со скоростью 1 м/с, соответствующая высота ванны 6, сквозь которую проходит лента 3, может составлять примерно 40 см, с тем, чтобы лента 3 вышла из ванны примерно с температурой 500°С. Разумеется, не требуется, чтобы лента выходила из закалочной ванны через днище емкости. Внутри ванны лента может отклоняться, например, роликами, с тем, чтобы выйти из ванны, проходя сквозь ее поверхность. Такое расположение приводит к тому, что при равной глубине ванны, увеличивается время нахождения ленты в ванне по отношению к вышеописанной конфигурации. Лабораторные испытания были проведены для следующи х марок нержавеющей стали: AISi 430 (стандарт ASTM A176) для изучения возможного выпадания аустенита и его трансформации в мартенсит; AISi (стандарт ASTM A176) для оценки скоростей охлаждения; мелкозернистость дендритной структуры может определяться в результате металлографического травления и может связываться с условиями охлаждения. Результаты опытов, проведенных с образцами этих марок стали, при температуре закалки 1500°С в ванне 6 из жидкого олова при 300°С, с охлаждением примерно за 0,45 секунды, до температуры 500°С, будут следующими: - марка AISi 430 имеет ферритную структур у, содержащую очень малое количество мартенситной фазы (менее 1 %), - скорость охлаждения, оцениваемая исходя из размера аустенитной марки AISi 304, составляет от 5000°С/С до 15000°С/с. окончательном составе. Такие, добавки будут существенно повышать общий процент окисляемых порошков, так как кремний обеспечивает относительно низкое тепло реакции, чем более реакционноактивные окисляемые порошки, как алюминий или хром, или магний, или цирконий. Типичная замена будет составлять 2% кремния на каждой один процент другого порошка. Предпочтительный размер частицы окисляемых материалов должен быть меньше 60 мкм; более предпочтительно размер частицы должен быть меньше 40 мкм и наиболее предпочтительно размер частицы должен быть меньше примерно 20 мкм. Меньший размер частиц увеличивает скорость реакции и выделение тепла для более прочного соединения нанесенных огнеупорных масс. Использование оксида хрома в качестве части химического состава огнеупорных масс, применяемых в высокотемпературных условиях, давно известно как ценная добавка для уменьшения термического удара и улучшения арозио- и износостойкости . Оксид хрома встречается в естественном в виде в различных частях мира и, хоти он подвергается термической обработке различными способами, например плавлением, он содержит побочные продукты, которые трудно или дорого удалить. Один из источников оксида хрома содержит в качестве .примеси большую часть оксида железа. Этот материал способен придавать особо хорошие характеристики износостойкости огнеупорной, массе в определенных случаях применения. Другой материал производят дроблением бракованного зернистого кирпича, который производит фирма Когарт. Он обычно содержит 18-22% Cr2O3 и 6—13% оксида железа. При использовании этих материалов в присутствии чистого кислорода происходит сильное обратное проскакивание пламени. Однако, если перед добавлением кислорода производят разбавление инертным носителем, обратное проскакивание пламени исключается или уменьшается до безопасного уровня. Соотношение несущего газа к кислороду оказывает сильное влияние на способность образовывать правильные условия для экзотермической реакции. Слишком большое количество воздуха будет заглушать или охлаждать реактор, создавая высокую пористость в образованной массе и способствуя уменьшению износостойкости массы. Кроме того, это существенно увеличивает процент отскакивания и, следовательно, повышает стоимость массы. Это может затруднить поддержание экзотермической реакции. Было обнаружено, что устройство для нанесения огнеупорных материалов, перемещающее частицы с использованием воздуха в качестве всасывающего агента, наиболее эффективно работает при давлении воздуха 0,0345-0,104 МПа и давлении кислорода 0,345-1,04 МПа. В этом случае одинаковый размер сопел для воздуха и кислорода дает среднюю наиболее предпочтительную степень объемного разбавления 10:1 кислорода к воздуху. С тепень разбавления кислорода к воздуху 5: 1 и 30: 1 могут быть эффективными, хотя при 30 : 1 иногда случается проскакивание пламени с особо активными материалами, такими, например, как оксид железа или металлический хром. Наиболее идеальное рабочее давление составляет 0,055-0,83 МПа воздуха и 0,55-0,83 МПа кислорода. Путем регулирования соотношения окисляемый материал/огнеупорный оксид можно создать огнеупорные массы почти любого состава. Используемые материалы огнеупорных окислов могут изменяться в очень широком интервале гранулометрических составов и при этом производить приемлемую огнеупорную массу. Ниже приведены примеры практического осуществления изобретения. Пример 1. Огнеупорные блоки/кирпичи в фурменном поясе медного плавильного конвертера были отремонтированы на месте при близкой к рабочей температуре при использовании смеси, содержащей 91 % дробленого кирпича, производимого фирмой Когарт, 5% алюминиевого порошка и 4% хромового порошка. Смесь подавали в потоке воздуха при давлении 0,07 МПа во всасывающее устройство на впускном конце копья, откуда она была выброшена со скоростью 771 кг/ч при помощи потока кислорода под давлением 0,7 МПа на изношенный фурменный пояс, который имел температуру свыше 649°С для образования прочно связанной огнеупорной ремонтной массы. Пример 2, Способ примера 1 был повторен с заменой 20% дробленого кирпича фирмы Когарт на измельченные брикеты, содержащие 93% Cr2O3. Пример 3. Способ по примеру 1 был повторен с использованием 0,5% порошка магния и дополнительно 1 % порошка хрома. Пример 4. Способ по примеру 1 был повторен, но использовался состав, содержащий 92% дробленого кирпича фирмы Когарт, 4% алюминиевого порошка и 4% хромового порошка. Пример 5. Способ по примеру 1 был повторен, но с использованием следующей смеси, в масс. %: MgO 59-68, Cr2O3 13-23, Fe2O35-9, АІ В, Cr 3, Mg 0,5, SI 2. Пример 6. Способ по примеру 1 был повторен, но с использованием следующей смеем, в масс. %: MgO 49-53, Cr2O3 25-27, Fe2O3 4-6, SiO 1-2, ΑΙ 9, Cr 6, Mg 0,5. Пример 7. Способ по примеру 1 был повторен, но с использованием следующей смеси, в масс. %: MgO 49-53, Cr2O3 25-27, Fe2O3 4-6, SIO 1-2, ΑΙ 9, Cr 7, 5, Mg 0,5. Пример 8. Способ по примеру 1 был повторен, но с использованием следующей смеси, в масс, %: MgO 63, Cr2O3 23, Аl 5, Cr 7. Пример 9. Способ по примеру 1 был повторен, но с использованием следующей смеси, в масс. %: MgO 63, Cr2O3 23, ΑΙ7, Cr7. Пример 10. Способ по примеру 1 был повторен, но с использованием следующей смеси, в масс, %: MgO 61,5, Коксовая пыль 25, Аl 5, Cr8, MgО,5. Пример 11. Способ по примеру 1 был повторен, но с использованием следующей смеси, в масс. %: MgO 60,5, коксовая пыль 25.ΑΙ7. Cr7, MgО,5. Пример 12. Способ по примеру 1 был повторен, но с использованием следующей смеси, в масс. %; MgO 88,5, ΑΙ6, Cr 5, Mg 0,5. Пример 13, Способ по примеру 1 был повторен, но с использованием следующей смеси, в масс. %: ΑΙΟ 87, А14,5, Cr 8, Mg 0,5. Пример Т4. Способ по примеру 1 был повторен, но с использованием следующей смеси, в масс.%: ΑΙΟ 87, ΑΙ9, Cr 3,5, Mg 0,5. Пример 15, Способ по примеру t был повторен, но с использованием следующего состава, в масс. %: Zr2O 3 87, ΑΙ 4,5, Cr 8, Mg 0,5. Пример 16. Способ по примеру 1 был повторен, но с использованием следующей смеси, в масс. %; Cr2O3 87, AI 9, Cr 3,5, Mg 0,5. Пример 17. Была приготовлена смесь, содержащая, в масс. %: SIC 79, металлический кремний 16,25, Аl 4, Mg 0,75. Смесь подавалась так же, как и в примере 1, на лоток из карбида кремния колонны для пламенного рафинирования порошка цинка. Было получено прочно соединенное сплавленное огнеупорное покрытие. Пример18. Способ по примеру 17 был повторен, но с использованием следующей смеси, в масс %. SIC 79, SIO2 16,25, ΑΙ 4, Mg 0,75. Пример 19. Способ по примеру 17 был повторен, но с использованием следующей смеси, в масс, %: SiO 80,5, SiO2 Η, ΑΙ5, Mg 0,5. Πример 20. Способ по примеру 17 был повторен с использованием следующей смеси, в масс. % SiC 77, SIO2 19,5, ΑΙ 3, Mg 0,5. Пример 21, Способ по примеру 1 был повтррен с использованием той же смеси, что в примере 1. Смесь подавалась в потоке воздуха при давлении 0,0345 МПа во всасывающее устройство на вп ускном конце копья, откуда она выбрасывалась со скоростью 408 кг/ч потоком кислорода под давлением 0,345 МПа на изношенный фурменный пояс, который имел температуру выше 649°С для образования прочно связанной огнеупорной ремонтной массы. Обьемное отношение кислорода к воздуху составило 10:1. Πример 22. Способ по примеру 21 был повторен за исключением того, что давление воздуха было 0,104 МПа, давление кислорода составило 1,04 МПа и скорость потока материала составила 1043 кг/ч. Пример 23. Способ по примеру 1 был повторен с использованием смеси, состоящей из 93% измельченного кирпича фирмы Когарт, 4% порошка алюминия и 3% порошка хрома. Смесь подавали в потоке воздуха при давлении 0,0345 МПа во всасывающее устройство на впускном, конце копья, где смесь была выброшена со скоростью 953 кг/ч при помощи потока кислорода под давлением 1,04 МПа на изношенный фурменный пояс, который имел температур у 649°С для образования прочно связанной огнеупорной массы. Объемное отношение кислорода к воздуху составило 30: 1. Пример 24. Способ по примеру 1 был повторен с использованием смеси, состоящей из 89% измельченного кирпича фирмы Когарт, 6% алюминиевого порошка и 5% порошка хрома. Смесь подавалась в потоке воздуха при давлении 0,0863 МПа во всасывающее устройство вн утри копья, откуда она была выброшена со скоростью 499 кг/ч при помощи потока кислорода под давлением 0,345 МПа на изношенный фурменный пояс, который имел температур у 649°С для образования прочно связанной огнеупорной массы. Объемное отношение кислорода к воздуху составило 5:1. Способы, приведенные в примерах 1 и 4, были осуществлены при использовании чистого кислорода при давлении 0,69 МПа, вводимого во всасывающее устройство устройства для смешивания и засасывающего эти составы со скоростью 0,45 кг/мин. Встречалось обратное проскальзывание пламени, что сделало составы непригодными. Затем примеры были повторены при использовании разбавления и относительных давлений от 8 : 1 до 12 : 1 кислорода к воздуху при скоростях 0,45 кг/мин, 1,36. Эти опыты, таким образом, подтвердили пригодность изобретения для решения поставленной задачи. Вторая форма выполнения устройства (фиг. 2) согласно изобретению, включает, кроме валков 2, средства закалки, состоящие из сопел 8 для подачи сжиженного инертного газа на затвердевшую ленту 3 сразу же по ее выходе из различного пространства. Эти сопла 8 размещены двумя рядами под валками 2 по обеим сторонам ленты, с расположением подобным расположению сопел 7 (фиг. 1). На практике отверстия продувки сопел 8 направлены на противолежащие поверхности верхней части ленты 3, сразу же после ее отделения от поверхности валков 2. Инертный газ может быть, например, аргоном или азотом, использоваться в жидком состоянии для использования его испарения в контакте с затвердевшим металлом. Этот газ может выдува ться-ι расходом, например, 100000 Нм /ч, ηρνι скорости прохождения ленты 3 примерно 1 м/с. Целесообразно дополнить это устройство схематически изображенным кожухом 9, расположенным под кристаллизатором, образованным валками 2, имеющим такие размеры, чтобы охватить одновременно эти ряды сопел 8 и ленту 3, будучи при этом закрытым на своих концах неизображенными на чертеже средствами. Кожух 9 имеет на своем нижнем конце отверстие 10, позволяющее непрерывно вытягивать ленту 3 к не изображенной установке. Он позволяет удержать в замкнутом объеме газ, выбрасываемый на ленту 3, ив расстоянии, достаточном для обеспечения защиты указанной ленты от поверхностного окисления окружавшим воздухом, добавляясь к закалке, полученной при выбросе инертного газа из сопел 8. Лабораторные опыты были проведены для марки нержавеющей стали AISI 430 (стандарт ASTM A176) с помощью абсолютного дилатометра. Проба металла была охлаждена за 2,5 с от 1250°С до температуры 500°С, путем выброса гелия в печь и газообразном состоянии. Структура образца является ферритной и содержит менее 1% мартенсита. Эти опыты также подтвердили пригодность изобретения для решения поставленной задачи. Металл, полученный с помощью способа и устройства согласно изобретению, легче подвергается отрезанию и наматыванию на выходе с линии разливки, благодаря почти полному устранению мартенсита в ферритной матрице.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for producing tape made of semi-ferrite stainless steel

Автори англійськоюDEmarwz Philip, Ozer Jean-Michel

Назва патенту російськоюСпособ изготовления ленты из полуферритной нержавеющей стали и устройство для его осуществления

Автори російськоюДемарез Филип, Озер Жан-Мишель

МПК / Мітки

МПК: B22D 11/06

Мітки: сталі, виготовлення, здійснення, пристрій, напівферитної, спосіб, нержавіючої, стрічки

Код посилання

<a href="https://ua.patents.su/5-24010-sposib-vigotovlennya-strichki-z-napivferitno-nerzhaviyucho-stali-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення стрічки з напівферитної нержавіючої сталі та пристрій для його здійснення</a>

Попередній патент: Пристрій швидкозмінного тривача форсунок

Наступний патент: Льонообчісувальний апарат

Випадковий патент: Спосіб обробки рослин банана та картоплі протигрибковою композицією