Спосіб обробки рідкої сталі і пристрій для його здійснення

Номер патенту: 20453

Опубліковано: 15.07.1997

Автори: Ботвинський Віктор Якович, Андріів Борис Костянтинович, Поляков Володимир Федорович

Формула / Реферат

1. Способ обработки жидкой стали, включающий ее вакуумирование в герметичной емкости с последующим раскислением путем ввода в нее легко испаряющегося раскислителя, отличающийся тем, что по завершении вакуумирования в этой же емкости создают избыточное давление, а ввод раскислителя осуществляют под этим давлением.

2. Способ по п. 1, отличающийся тем, что величину избыточного давления устанавливают равным 3,0-23 атм.

3. Устройство для обработки жидкой стали, содержащее герметичную емкость, снабженную вакуумным насосом, отличающееся тем, что оно дополнительно содержит компрессор, соединенный с ее полостью.

Текст

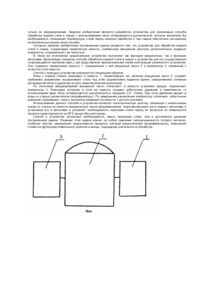

Изобретения относятся к металлургии черных металлов, конкретнее к обработке стали в ковшах перед ее разливкой. Известен способ обработки стали в ковше путем ее вакуумирования в герметичной емкости с последующим раскислением (Калинников Е.С. Вакуум в производстве стали. - М.: Металлургиздат, 1962. - С.59). При этом раскисление ведут путем введения в ковш с металлом таких, например, лигатур, содержащих раскислители, как ферросилиций, ферротитан и др., а также алюминий. Однако по технологии производства стали в связи с необходимостью повышения ее качества имеет место необходимость дополнительной обработки ее легкоиспаряющимися раскислителями, которыми являются кальций, магний, стронций. В связи с этим наиболее близким к предлагаемому по сущности и достигаемому техническому результату является способ обработки жидкой стали в ковше, включающий ее вакуумирование в герметичной емкости с последующим раскислением путем ввода в нее легкоиспаряющегося раскислителя (Заявка Японии 58 - 3912, кл. C21C7/10, 7/04). Однако введение в жидкий металл такого раскислителя ведет к значительному его перерасходу в связи с быстрым испарением, вследствие низкой температуры его кипения даже при нормальном давлении. Уменьшению расхода такого раскислителя способствует его введение в жидкий металл под избыточным давлением. Известен способ обработки жидкого чугуна в ковше путем помещения этого ковша в автоклав, создания в автоклаве повышенного давления и введения магния как модификатора в жидкий чугун под этим давлением (Мылко С.Н., Конашко И.П. Внепечная обработка металлов. - К.: ЦБТИ МЧМ УССР, 1968). Повышенное давление снижает испарение магния, повышает степень его усвоения. В то же время простая комбинация двух известных способов для обработки жидкой стали в ковше, которая бы включала ее вакуумирование в герметичной емкости, разгерметизацию этой емкости, извлечение из нее ковша, транспортировку ковша с металлом к автоклаву, помещение в автоклав, создание в автоклаве повышенного давления с последующим введением в сталь раскислителя, влечет за собой существенные недостатки. Данная технологическая цепочка для того, чтобы обеспечить требуемую температуру стали на момент ее раскисления, требует ее дополнительного нагрева перед сливом в ковш, при этом при помещении ковша в вакууматор температура стали должна быть не менее чем на 50°С выше, чем при отсутствии обработки в автоклаве, так как при атом отпадает необходимость транспортирования ковша с металлом из вакууматора в автоклав. Известно, что с увеличением температуры нагрева стали увеличивается ее газонасыщенность и наличие в ней неметаллических включений. Следовательно. при прочих равных условиях и параметрах вакуумирования, обработка стали с более высокой температурой требует для обеспечения обычного уровня газонасыщенности и содержания включений дополнительного расхода энергоносителей и затрат времени. Что касается азота, то с увеличением температуры жидкой стали его количество увеличивается, но практически не уменьшаете при вакуумировании, т.е. дополнительный подогрев в любом случае приводит к необратимому повышению содержания азота в стали, что снижает ее пластичность. Эта же технологическая цепочка повлечет за собой значительное охлаждение (снижение температуры) шлака и соответственно уменьшение его серопоглотительной способности, что может быть исправлено только дополнительным расходом модификатора. Кроме этого, наличие указанной паузы между вакуумированием и вводом под давлением раскислителя обусловливает различие в температуре и составе металла в объеме ковша, в частности, появление низкотемпературных зон у его стенок и днища, а это снижает эффект модифицирования, т.к. эти объемы металла по существу не участвуют в обработке. Вынужденный подъем температуры металла перед вакуумированием ведет также к повышенному расходу чугуна, если плавка идет в конвертере, к повышению расхода электроэнергии при плавке в электропечи и увеличенному расходу топлива при плавке в мартеновской печи. Во всех этих случаях снижается стойкость футеровки плавильного агрегата и ковша, увеличиваются капзатраты, т.к. требуется два объекта: вакууматор и автоклав. Таким образом, задачей настоящего изобретения является разработка способа обработки жидкой стали в ковше, который исключит необходимость дополнительного повышения ее температуры сверх нормы на всех этапах ее обработки от вакуумирования до раскисления под повышенным давлением легко испаряющимся раскислителем, и за счет этого обеспечит снижение газонасыщенности металла, расхода энергоносителей и раскислителей, повышение стойкости футеровки плавильного агрегата и ковша, сокращение длительности процесса. Согласно изобретению поставленная задача решается тем, что в способе обработки жидкой стали в ковше, включающем ее вакуумирование в герметичной емкости с последующим раскислением путем ввода в нее легко испаряющего раскислителя, по завершении вакуумирования в той же емкости создают избыточное давление, а ввод раскислителя осуществляют под этим давлением. Наиболее оптимальным давлением является 3,0 - 23атм. Устанавливают его в зависимости от используемого раскислителя: для кальция достаточно 3атм, для магния - 23атм. Известно устройство, предназначенное для обработки жидкой стали в ковше, содержащее герметичную .емкость, снабженную вакуумным насосом (Колпаков С.В. и др. Технология производства стали в современных конвертерных цехах. - М.: Машиностроение, 1991. - С.196 - 202). Однако данное устройство обеспечивает только часть технологического процесса обработки стали, т.е. только ее вакуумирование. Задачей изобретения является разработка устройства для реализации способа обработки жидкой стали в ковше с использованием легко испаряющегося раскислителя, которое исключило бы необходимость повышения температуры стали перед началом обработки и тем самым обеспечило достижение положительных результатов способа. Согласно данному изобретению поставленная задача решается тем, что устройство для обработки жидкой стали в ковше, содержащее герметичную емкость, снабженную вакуумным насосом, дополнительно содержит компрессор, соединенный с ее полостью. В таком же исполнении предложенное устройство выполняет как функцию вакууматора, так и функцию автоклава. Дальнейшее описание способа обработки жидкой стали в ковше и устройства для его осуществления сопровождается чертежом (фиг.), где представлена принципиальная схема конструкции упомянутого устройства. Оно содержит герметичную емкость 1, соединенный с ней вакуумный насос 2 и компрессор 3, связанный с полостью этой емкости. Способ с помощью устройства реализуется следующим образом. Ковш с жидкой сталью помещают в емкость 1, герметизируют ее, включая вакуумный насос 2, создают требуемое разряжение, выдерживают сталь под этим разряжением заданное время, определяемое степенью дегазации металла и удаления из него неметаллических включений. По окончании вакуумирования вакуумный насос отключают, в емкости устраняют вакуум, подключают компрессор 3, благодаря которому в этой же емкости создают избыточное давление в зависимости от использования вида легко испаряющегося раскислителя в пределах 3,0 - 23атм. При этом давлении вводят в ковш со сталью раскислители (модификаторы). По завершении раскисления компрессор отключают, избыточное давление стравливают, ковш с металлом извлекают из емкости 1 для его разливки, Использование данного способа и устройства исключит технологическую цепочку, связанную с извлечением ковша со сталью из емкости (вакууматора) после вакуумирования, транспортировкой этого ковша к автоклаву и установкой его в автоклаве и устраняет необходимость перегрева стали перед ее выпуском из плавильного агрегата ориентировочно на 50°C выше обычной нормы. Способ и устройство исключают необходимость такого перегрева стали, чем и достигается решение поставленной задачи. Решение этой задачи влечет за собой снижение газонасыщенности готового металла, особенно азотом, уменьшение энергоемкости процесса, расхода раскислителей (модификаторов), повышение стойкости футеровки плавильного агрегата и ковша, сокращение длительности обработки.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device of treatment of melted steel

Автори англійськоюAndriiv Borys Kostiantynovych, Poliakov Volodymyr Fedorovych, Botvynskyi Viktor Yakovych

Назва патенту російськоюСпособ обработки жидкой стали и устройство для его осуществления

Автори російськоюАндриив Борис Константинович, Поляков Владимир Федорович, Ботвинский Виктор Яковлевич

МПК / Мітки

МПК: B22D 1/00

Мітки: здійснення, сталі, обробки, спосіб, рідкої, пристрій

Код посилання

<a href="https://ua.patents.su/2-20453-sposib-obrobki-ridko-stali-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки рідкої сталі і пристрій для його здійснення</a>

Попередній патент: Спосіб одержання активного ясно-червоного 4жш моноазобарвника

Наступний патент: Потужний нвч напівпровідниковий помножувач частоти

Випадковий патент: Пристрій для транспортування і очистки коренебульбоплодів