Установка для електрошлакового наплавлення

Номер патенту: 2808

Опубліковано: 26.12.1994

Автори: Солодилов Сергій Степанович, Попов Вячеслав Миколайович, Моргачев Іван Григорович, Рудевич Геннадій Миколайович, Стойко Валерій Павлович

Формула / Реферат

Установка электрошлаковой наплавки, содержащая кристаллизатор и шлаковик, разделенные перегородкой, греющий и плавящийся электроды с приводами их перемещения, отличающаяся тем, что она снабжена блоком управления и устройством контроля уровня шлака в кристаллизаторе, которое содержит световоды, расположенные один над другим, на одном конце которых размещены фоторезисторы, а на другом светофильтр, причем ось среднего световода направлена в точку пересечения внутренней стенки кристаллизатора с заданным по технологии уровнем шлака, а ось нижнего - в точку пересечения плавящегося электрода с тем же заданным уровнем шлака, причем фоторезисторы соединены со входами блока управления, выход которого соединен с приводом перемещения греющего электрода.

Текст

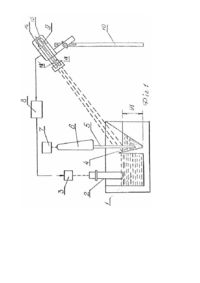

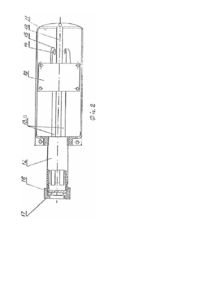

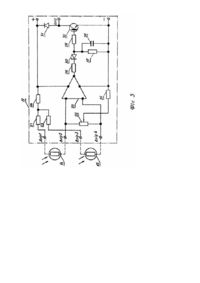

Винахід відноситься до електрометалургії і може бути використаний для електрошлакового наплавлення зливків, зокрема зубців ковшів екскаваторів. Відома установка для електрошлакового наплавлення, яка включає електрод, що плавиться, забезпечуючий здобування металу для наплавлення, кристалізатор з металом для наплавлення, гріючий електрод з наплавлюваною деталлю та шлаковик з розплавленим шлаком. Недоліком цієї установки є низька продуктивність наплавлення, обумовлена тим, що між розплавленням електрода та наплавленням виробу виникає пауза в період заміни електрода на наплавлювану деталь, що призводить до зниження температури шлаку і металу для наплавлення. Крім того, в установці відсутній контроль за рівнем розплавленого шлаку, який заливають у кристалізатор і від якого залежить якість та надійність наплавлених деталей через те, що тільки при певній глибині шлакової ванни можна уникнути де фектів у вигляді пор, тріщин, раковин. Заливання розплавленого шлаку із шлаковика у кристалізатор здійснюється завдяки опусканню гріючого електрода, який у процесі роботи вигорає і змінює свій об'єм, тобто, при наступному черговому наплавленні його треба опускати на другу невідому величину візуально, находячись неподалеку від кристалізатора, визначати об'єм шлаку для заливання, вимикаючи подачу гріючого електрода униз, що також знижує продуктивність праці. Крім того, це екологічно - та вибухонебезпечно через те, що можливі виплески розплавленого шлаку при прогорянні кристалізатора, який охолоджується водою, і виділення шкідливих летючих речовин. Причому таке заливання розплавленого шлаку не дозволяє автоматизувати як процес заливання шлаку, так і сам процес електрошлакового наплавлення. В основу винаходу покладено завдання створити таку установку для електрошлакового наплавлення, яка б дозволила шляхом автоматичного заливання фіксованих доз розплавленого шлаку у кристалізатор підвищити безпеку, продуктивність та якість наплавлення. Завдання вирішується тим, що установка для електрошлакового наплавлення, яка містить кристалізатор та шлаковик, розділені перегородкою, гріючий електрод та електрод, що плавиться, з приводами для їх переміщення, згідно винаходу, обладнана блоком управління та пристроєм для контролю рівня шлаку у кристалізаторі, який містить у собі світловоди, розташовані один над другим, на одному кінці яких розміщені фоторезистори, а на другому - світлофільтр, причому вісь середнього світловода спрямована у точку перетину внутрішньої стінки кристалізатора з заданим згідно з технологією рівнем шлаку, а вісь нижнього світловода - в точку перетину плавкого електрода з тим же заданим рівнем шлаку, причому фоторезистори з'єднані з входами блока управління, вихід якого з'єднаний з приводом переміщення гріючого електрода. Відмітною ознакою запропонованого технічного рішення є наявність пристрою для контролю рівня шлаку при його заливанні і блока управління переміщенням гріючого електрода. Нова властивість, яку виявляє ця ознака, полягає в тому, що з'являється можливість автоматичного заливання певних фіксованих доз розплавленого шлаку завдяки сигналам пристрою, які через блок управління впливають на привод механізму опускання у шлаковик гріючого електрода, що зрештою призводить до стійкого електрошлакового процесу. Іще одною відзнакою є нове розміщення пристрою контролю рівня при заливанні шлаку: осі середнього і нижнього світловодів розташовані один над другим, направлені так, що вісь середнього світловоду направлена у точку перетину внутрішньої стінки кристалізатора з заданим згідно з технологією рівнем шлаку, а вісь нижнього світловоду - у точку перетину електроду, що плавиться, з тим же заданим рівнем шлаку. Нова властивість, яку виявляє ця ознака, полягає в автоматичному фіксуванні заданого рівня шлаку, завдяки чому попереджується поява дефектів наплавлених деталей та значно підвищується їх якість. Суть конструкції та дії запропонованої установки для електрошлакового наплавлення пояснюється кресленнями. На фіг. 1 схематично зображена установка для електрошлакового наплавлення; На фіг. 2 зображений блок управління і пристрій для контролю рівня шлаку для заливання у кристалізатор; На фіг. 3 зображена принципова електрична схема блока управління привода гріючого електрода. Установка для електрошлакового наплавлення (фіг. 1) включає шлаковик 1, гріючій електрод 2, привод гріючого електрода 3, кристалізатор 4, електрод 5, що плавиться, з виробом для наплавлення 6, привод 7 електрода, що плавиться, блок 8 управління приводом гріючого електрода 2, пристрій 9 для контролю рівня шлаку для заливання, встановлений на стояку 10. Пристрій 9 для контролю рівня шлаку складається (фіг. 2) з корпусу 11, у тубусі 12 якого розміщені три світловоди малого діаметра, розміщені в ряд по вертікалі (один над другим), два з яких 13 та 13' розраховані на каналізацію світлового потоку від розплавленого шлаку та фоторезисторів 14 та 15, розміщених на одному кінці світловодів 13, 13'. На другому кінці світловодів 13 розташовані змінний світлофільтр 16 та насадка 17, світловод 18 та аналітичний блок 19 управління. Третій світловод 18 розрахований на візуальне спостереження та первісну настройку пристрою у задану точку стінки кристалізатора 4. Візуальну настройку світловода 18 проводять один раз перед наплавленням партії виробів, при цьому настройку можна здійснити по стінці кристалізатора або по відмітці на електроді, яку можна зробити крейдою, фарбою і т.д. шля хом заміру висоти відмітки У 1 від днища кристалізатора (лінійкою, метром і інш.) згідно з заданою по технології величиною (рівнем). Настройку здійснюють шляхом переміщення пристрою 9 по стояку 10 та повороту його навколо горизонтальної осі з подальшим закріпленням гвинтом. При цьому рівень підняття (опускання) пристрою по стояку та кут повороту не вимірюються, так як в цьому немає потреби, згідно з функціональним призначенням вузла, який не здійснює вимірювання, а тільки фіксує досягнення заданого рівня. Схема блоку 19 управління (фіг. 3) складається з операційного підсилювача 20, резисторів 21, 22, 23, 24, 25, 26, 27, 28, конденсатора 29, стабілітрона 30, діода 31 та транзистора 32. Живлення схеми здійснюється постійною напругою 24 в. Блок 19 управління працює у режимі компаратора. На його ''вхід 1" та "вхід 2" надходить сигнал від фоторезистора 14, а на "вхід 3" та "вхід 1 - від фоторозистора 15. Вихід блока управління з'єднаний зі схемою управління приводом гріючого електрода (на схемі не показаний). Установка для електрошлакового наплавлення функціонує наступним чином. В залежності від типорозміру деталі для наплавлення техпроцесом обумовлюються об'єм та рівень розплавленого шлаку. До стінки кристалізатора 4 прикладається лінійка (метр, рулетка і т.д.) і по заданій величині (рівня) по світловоду 18 візуально здійснюється настройка пристрою 9 контролю рівня так, що у поле зору світловода 18 попадав верхній встановлений (необхідний) рівень У 1 розплавленого шлаку (фіг. 1) у кристалізаторі 4. (Можна по вимірювальному інструменту ставити відмітку на стінці кристалізатора і по ній здійснювати настройку пристрою контролю рівня). Після настройки пристрій закріплюють на стояку 10. Електрод 5. що плавиться розміщують у кристалізаторі і завдяки опусканню гріючого електрода 2 у шлаковик і здійснюють заливання у кристалізатор 4 розплавленого шлаку. В міру того, як заповнюється кристалізатор розплавленим шлаком висвітлюється електрод 5, що плавиться ( відбитий від нього і стінок кристалізатора світловий потік одночасно через світловоди 13 попадає на фоторезистори 14 и 15. У зв'язку з тим, що різниця між цими потоками незначна, операційний підсилювач 20 не спрацьовує. Коли розплавлений шлак досягне заданого рівня У 1 через нижній світловод від розплавленого шлаку на фоторезистор 15 попадає прямий світловий потік, який має більшу інтенсивність, а через верхній - на фо торезистор 14 попадає, як і раніше, відбитий потік. Різниця в інтенсивності світлових потоків, перетворена фото резисторами 14, 15 в електричний сигнал, переводить в операційний підсилювач 20 у другий стан, при цьому включається транзистор 32 і видає сигнал в схему в схему управління приводом гріючого електрода 8, тобто, привод гріючого електрода 8 підключається і заливання шлаку припиняється. Світлофільтри, які настроєні на спектр випромінювання шлакової ванни, розраховані на збільшення завадозахищеності пристрою. Таким чином, заливання розплавленого шлаку за допомогою пристрою контролю скорочує витрати часу в процесі заливання, так як в оператора відпадає потреба витрачати час на ходьбу до кристалізатора, шлаковика і назад, включати та виключати декілька раз кнопку привода подачі гріючого електроду, завдяки чому підвищується продуктивність. При автоматичному заливанні шлаку оператор не повинен бути присутнім поблизу кристалізатора і шлаковика, де температура розплавленого шлаку досягає 2000°С і виділяються шкідливі летючі речовини, у цей час він може виконувати другу роботу, тобто підвищується безпека та продуктивність. Стійкість електрошлакового процесу залежить від певного заданого рівня розплавленого шлаку, який заливають у кристалізатор, так як при малому об'ємі шлаку для заливання він легко перегрівається і закипає, при великому об'ємі шлак буде охолоджуватись. І в тому, і в др угому випадку буде порушена тривалість електрошлакового процесу, що призведе до появи дефектів у вигляді пор, раковин, тріщин, несплавлень. Пристрій контролю рівня шлаку для заливання забезпечує автоматичне точне фіксування заданого рівня шлаку, що дозволяє попередити появу ви щезазначених дефектів, тобто значно підвищити якість виробів (деталей) для наплавлення.

ДивитисяДодаткова інформація

Назва патенту англійськоюPlant for electrolag hard-fasing

Автори англійськоюMorhachev Ivan Hryhorovych, Popov Viacheslav Mykolaiovych, Rudevych Hennadii Mykolaiovych, Stoiko Valerii Pavlovych, Solodylov Serhii Stepanovych

Назва патенту російськоюУстановка для электрошлакового наплавления

Автори російськоюМоргачев Иван Григорьевич, Попов Вячеслав Николаевич, Рудевич Геннадий Николаевич, Стойко Валерий Павлович, Солодилов Сергей Степанович

МПК / Мітки

Мітки: установка, електрошлакового, наплавлення

Код посилання

<a href="https://ua.patents.su/5-2808-ustanovka-dlya-elektroshlakovogo-naplavlennya.html" target="_blank" rel="follow" title="База патентів України">Установка для електрошлакового наплавлення</a>

Попередній патент: Гладильна машина

Наступний патент: Свердловинний заряд вибухової речовини

Випадковий патент: Спосіб рідинної обробки