Спосіб одержання каїніту із полімінеральної калійної руди

Номер патенту: 29601

Опубліковано: 15.11.2000

Автори: Яворський Віктор Теофілович, Мазур Тетяна Володимирівна, Костів Іван Юрійович

Текст

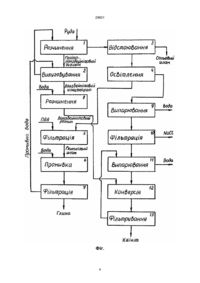

1. Спосіб одержання каїніту з полімінеральної калійної руди, що включає її розчинення, відділення від одержаного розчину галіто-лангбейнітового залишку і його вилуговування, конверсію лангбейнітового розчину, освітлення, одержаного після розчинення руди розчину, відділення глинистого шламу і його промивку водою, випарювання освітленого розчину з виділенням хлориду натрію, повторне випарювання і фільтрування продукту, 29601 дою в кількості 0,7-0,9 мас.ч. на 1 мас.ч. вихідної руди. Одержаний промивний розчин використовують для вилуговування галіто-лангбейнітового залишку. Відмінністю способу є те, що розчинення руди ведуть розчином після вилуговування галіто-лангбейнітового залишку, яке здійснюється протягом 10-30 хв., розчин після розчинення руди перед освітленням відстоюють 20-30 хв. і відділяють сольовий шлам. Освітлений розчин випарюють до концентрації магнію 4,0-4,5%. Відділений після освітлення глинистий шлам промивають водою, взятою у кількості 0,7-0,9 мас.ч. на 1 мас.ч. вихідної руди. Одержаний промивний розчин направляють на вилуговування галіто-лангбейнітового залишку. Технічні результати від використання способу досягаються за рахунок того, що промивний розчин глинистого шламу повертається на вилуговування галіто-лангбейнітового залишку. Вміст хлориду, натрію в цільовому продукті зменшується зарахунок виділення його з сольовим шламом після відстоювання І випарювання освітленого розчину. В залежності від витрати води на відмивку глинистого шламу є можливість одержати різну кількість хлориду натрію харчових сортів як попутний продукт. Створення замкнутої технологічної схеми дає можливість уникнути утворення значної кількості твердих і рідких відходів. Пропонований спосіб відкривав можливість випуску каїніту, який можна використовувати як хлоридно-сульфатне калійно-магнієве добриво. Пропонований спосіб простий, енергозберігаючий, тому що не потребує охолодження проміжних потоків, дозволяв досягнути високого виходу корисних компонентів руди в готовий продукт. Пропонований спосіб реалізується за принциповою технологічною схемою, показаною на кресленні. Полімінеральна калійна руда поступає на розчинення (1) розчином після вилуговування галіто-лангбейнітового концентрату. Одержаний розчин відстоюють і відділяють сольовий шлам (3), освітлюють (4) і направляють на випарювання (9). Глинистий шлам після освітлення відфільтровують (5) і направляють на промивку водою (6). Відмитий глинистий шлам відфільтровують (7) і виводять у відвал, а промивну воду направляють на вилуговування нерозчиненого галіто-лангбейнітового залишку (2). Одержаний лангбейнітовий концентрат розчиняють водою з одержанням лангбейнітового розчину (3). Освітлений розчин після відділення сольового шламу випарюють (9), відділяють хлорид натрію (10), повторно випарюють (11) і одержану суспензію направляють на конверсію з лангбейнітовим розчином (12). Після конверсії суспензію відфільтровують (13), каїніт виводять у вигляді готового продукту, а розчин повертають на випарювання. Приклад 1 700 г полімінеральної калійної руди складу, мас.%: 9,22 К+, 5,22 Mg2+, 0,79 Ca2+, 13,57 Na+, 25,49 СІ-, 27,67 SO42-, 5,93 H2O і 12,11 нерозчинного залишку (н.з.) розчиняли при температурі 70°С протягом 20 хв. в 835 г розчину складу, мас.%: 1,57 К+, 1,33 Mg2+, 0,03 Ca2+, 8,84 Na+, 13,63 СІ-, 7,25 SO42-, 67,35 H2O, одержаного після вилуговування галіто-лангбейнітового залишку, розчин де кантували, а твердий залишок фільтрували. Одержали 400 г галіто-лангбейнітового залишку складу, мас.%: 6,41 К+, 4,84 Mg2+, 1,17 Ca2+, 17,03 Na+, 27,12 СІ-, 28,65 SO42-, 7,80 H2O і 6,98 н. з., а розчин відстоювали протягом 20 хв., відділили 136 г сольового шламу складу, мас.%: 2,85 К+, 3,31 Mg2+, 0,45 Ca2+, 23,29 Na+, 35,19 СІ-, 17,99 SO42-, 10,22 H2O і 6,88 н.з. і фільтрували. Одержали 194 г глинистого шламу складу, мас.%: 3,85 К+, 2,98 Mg2+, 0,65 Ca2+, 18,48 Na+, 28,45 СІ-, 18,14 SO42-, 12,11 H2O, 15,34 н.з., який промивали 560 г води протягом 3 хв. при температурі 70°С і фільтрували. Одержали 78 г глини і 698 г промивного розчину складу, мас.%: 0,85 К+, 0,85 Mg2+, 0,07 Ca2+, 4,02 Na+, 5,51 СІ-, 5,51 SO42-, 83,19 H2O, в якому розчиняли галіто-лангбейнітовий залишок протягом 20 хв. при температурі 70°С. Після фільтрування одержали 835 г розчину, який використали для розчинення руди, і 264 г лангбейнітового концентрату складу, мас. %: 8,67 К+, 6,89 Mg2+, 2,14 Ca2+, 3,72 Na+, 9,03 СІ-, 38,54 SO42-, 19,01 H2O і 12,00 н.з. 803 г розчину після відділення глинистого шламу складу, мас. %: 5,53 К+, 2,08 Mg2+, 0,01 Ca2+, 5,11 Na+, 13,82 СІ-, 6,99 SO42-, 66,46 H2O, змішали з 278 г оборотного каїнітового розчину, випарили 162 г води, одержали 51 г хлориду натрію і 867 г розчину складу, мас.%: 5,53 К+, 4,33 Mg2+, 2,82 Na+, 16,75 СІ-, 7,37 SO42-, 63,00 H2O, з якого випарили ще 283 г води. До одержаної суспензії, яка містила 322 г рідкої фази складу, мас.%: 3,35 К+, 7,07 Mg2+, 0,57 Na+, 22,76 СІ-, 2,42 SO42-, 63,83 H2O, і 262 г твердої фази складу, мас.%: 14,84 К+, 5,65 Mg2+, 8,63 Na+, 27,48 СІ-, 21,40 SO42-, 22,00 H2O, добавили 208 г лангбейнітового розчину складу, мас. %: 5,67 К+, 3,54 Mg2+, 20,92 SO42-, 69,87 H2O і перемішали при температурі 80°С протягом 25 хв. Суспензію фільтрували, одержали 465 г розчину складу, мас.%: 2,79 К+, 6,30 Mg2+, 0,75 Na+, 19,72 СІ-, 3,19 SO42-, 67,25 H2O і 326 г каїніту складу, мас.%: 14,86 К+, 4,78 Mg2+, 6,43 Na+, 16,39 СІ-, 28,36 SO42-, 29,18 H2O. Витрата води на одиницю маси руди складає 0,8. Витяг в каїніт складає, %: 75,10 К+, 42,7 Mg2+, 47,7 SO42-. Витяг хлориду натрію в сольовий шлам складає 33,3%. Приклад 2 700 г полімінеральної калійної руди із прикладу 1, розчиняли при температурі 70°С протягом 20 хв. в 937 г розчину складу, мас.%: 1,52 К+, 1,36 Mg2+, 0,01 Ca2+, 8,89 Na+, 13,71 СІ-, 7,25 SO42-, 67,26 H2O, одержаного після вилуговування галітолангбейнітового залишку, розчин декантували, а твердий залишок фільтрували. Одержали 406 г галіто-лангбейнітового залишку складу, мас.%: 5,90 К+, 4,77 Mg2+, 1,14 Ca2+, 17,38 Na+, 27,27 СІ-, 28,21 SO42-, 7,28 H2O 18,05 нерозчинного залишку (н.з.), а розчин відстоювали протягом 30 хв., відділили 130 г сольового шламу складу, мас.%: 2,41 К+, 3,11 Mg2+, 0,51 Ca2+, 21,77 Na+, 32,36 СІ-, 18,12 SO42-, 12,32 H2O і 9,40 н. з. і фільтрували. Одержали 200 г глинистого шламу складу, мас.%: 2,67 К+, 2,97 Mg2+, 0,64 Ca2+, 16,66 Na+, 24,26 СІ-, 18,49 SO42-, 15,07 H2O, 19,24 н.з., який промивали 630 г води протягом 3 хв., при температурі 70°С і фільтрували. Одержали 50 г глини і 801 г промив 2 29601 ного розчину окладу, мас. %: 0,73 К+, 0,84 Mg2+, 0,06 Ca2+, 4,16 Na+, 5,51 СІ-, 5,45 SO42-, 83,25 H2O, в якому розчиняли галіто-лангбейнітовий залишок протягом 30 хв. при температурі 70°С. Після фільтрування одержали 937 г розчину, який використали для розчинення руди, і 272 г лангбейнітового концентрату складу, мас.%: 7,72 К+, 6,28 Mg2+, 2,63 Ca2+, 2,17 Na+, 8,92 СІ-, 33,05 SO42-, 24,06 H2O і 15,17 н. з. 829 г розчину після відділення глинистого шламу складу, мас.%: 5,27 К+, 2,33 Mg2+, 5,93 Na+, 14,27 СІ-, 8,75 SO42-, 63,45 H2O змішали з 410 г оборотного каїнітового розчину з прикладу 1, випарили 113 г води, одержали 59 г хлориду натрію і 1067 г розчину, з якого випарили ще 349 г води. До одержаної суспензії, яка містила 396 г рідкої фази і 323 г твердої фази добавили 256 г лангбейнітового розчину з прикладу 1 і перемішали протягом 30 хв. Суспензію фільтрували, одержали 573 г розчину і 402 г каїніту. Витрата води на одиницю маси руди складає 0,9. Витяг в каїніт складає, %: 92,6 К+, 52,6 Mg2+, 58,9 SO42-. Витяг хлориду натрію в сольовий шлам складав 29,8%. Приклад 3 700 г полімінеральної калійної руди з прикладу 1 розчиняли при температурі 70°С протягом 20 хв. в 769 г розчину складу, мас. %: 2,52 К+, 1,40 Mg2+, 0,01 Ca2+, 8,66 Na+, 14,10 СІ-, 7,64 SO42-, 65,67 H2O, одержаного після вилуговування галітолангбейнітового залишку, розчин декантували, а твердий залишок фільтрували. Одержали 388 г галіто-лангбейнітового залишку складу, мас.%: 6,80 К+, 5,05 Mg2+, 0,86 Ca2+, 17,57 Na+, 27,96 СІ-, 29,21 SO42-, 5,25 H2O і 7,30 нерозчинного залишку (н.з.), а розчин відстоювали протягом 25 хв., відділили 107 г сольового шламу складу, мас.%: 3,97 К+, 3,16 Mg2+, 0,39 Ca2+, 22,80 Na+, 35,79 СІ-, 17,46 SO42-, 11,36 H2O і 6,07 н.з. і фільтрували. Одержали 123 г глинистого шламу складу, мас.%: 2,01 К+, 2,45 Mg2+, 1,11 Ca2+, 2,17 Na+, 2,92 СІ-, 15,39 SO42-, 26,91 H2O і 47,04 н.з., який промивали 490 г води протягом 3 хв. при температурі 70°С і фільтрували. Одержали 123 г глини і 670 г промивного розчину складу, мас. %: 1,91 К+, 0,98 Mg2+, 0,01 Ca2+, 4,80 Na+, 7,57 СІ-, 6,01 SO42-, 78,72 H2O, в якому розчиняли галіто-лангбейнітовий залишок протягом 10 хв. при температурі 70°С. Після фільтрування одержали 769 г розчину, який використали для розчинення руді, і 160 г лангбейнітового концентрату складу, мас. %: 8,52 К+, 6,97 Mg2+, 2,02 Ca2+, 5,94 Na+, 6,99 СІ-, 45,80 SO42-, 9,47 H2O, 14,29 н. з. 820 г розчину після відділення глинистого шламу складу, мас. %: 6,31 К+, 2,68 Mg2+, 0,01 Ca2+, 5,60 Na+, 14,39 СІ-, 10,55 SO42-, 60,46 H2O змішали з 513 г оборотного каїнітового розчину з прикладу 1 і випарювали. Одержали 34 г хлориду натрію і 1289 г розчину, з якого випарили 421 г води. До суспензії, яка містила 478 г рідкої фази і 390 г твердої фази з прикладу 1, добавили 309 г лангбейнітового розчину з прикладу 1 і перемішували протягом 30 хв. Суспензію фільтрували, одержала 712 г розчину і 465 г каїніту. Витрата води на одиницю маси руди складає 0,7. Витяг в каїніт складає, %: 91,1 К+, 84,2 Mg2+, 71,5 SO42-. Витяг хлориду натрію в сольовий шлам складає 25,7%. Таблиця Таблиця порівняльних характеристик Прототип Показник 13,2 1,5 Витрата води на 1 маси руди, мас.ч. Витяг NаСІ в сольовий шлам, % Вміст NаСІ в сольовому шламі, % Показник Вміст NaCI в лангбейнітовому концентраті, % Пропонований спосіб Вміст NаСІ в лангбейнітовому концентраті, % 15,8 15,1 9,5 5,5 0,5 0,7 0,8 0,9 23,2 25,7 33,3 29,8 56,1 57,4 59,2 55,2 5,0 1,1 30,9 58,6 Прототип Пропонований спосіб Час вилуговування галіто-лангбейнітового залишку при витраті води 0,9, хв. 7 10 20 30 40 6,3 6,0 3 5,7 5,5 5,2 29601 Фіг. 4 29601 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 35 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 5

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for kainite preparation from the polymineral potassium ore

Автори англійськоюKostiv Ivan Yuriiovych, Yavorskyi Viktor Teofilovych, Mazur Tetiana Volodymyrivna

Назва патенту російськоюСпособ получения каинита из полиминеральной калийной руды

Автори російськоюКостив Иван Юриевич, Яворський Виктор Теофилович, Мазур Татьяна Владимировна

МПК / Мітки

МПК: C01D 3/00

Мітки: спосіб, руди, каїніту, полімінеральної, калійної, одержання

Код посилання

<a href="https://ua.patents.su/5-29601-sposib-oderzhannya-kanitu-iz-polimineralno-kalijjno-rudi.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання каїніту із полімінеральної калійної руди</a>

Попередній патент: Опто-волоконний датчик

Наступний патент: Гравітаційний привід вала акумулятора механічної енергії

Випадковий патент: Спосіб лікування дівчат пубертатного періоду з поєднаним перебігом сальпінгоофориту, ерозії шийки матки та вульвовагініту