Спосіб переробки олововмісних матеріалів

Номер патенту: 33060

Опубліковано: 15.02.2001

Автори: Павленко Юрій Павлович, Косенко Вікторія Миколаївна, Череута Ігор Анатолійович, Крисенко Микола Степанович

Текст

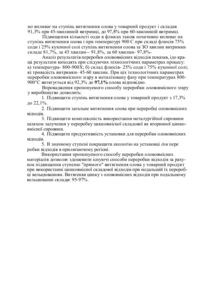

МПКб С22В25/06 СПОСІБ ПЕРЕЮБКИ ОЛОВОВМКНИХ МАТЕРІАЛЮ Винахід відноситься до галузі кольорової металургії, зокрема до способів переробки олововмісних матеріалів, одержуємих при гарячому лудінні жерсті. При гарячому лудінні жерсті у вигляді відходів олововмісних матеріалів отримують масляний і флюсовий скрафи та важкий метал /О. М. Колодин. Вторичное олово. 1970 гп с 36-46 /. До теперішнього часу не розроблена раціональна технологія комплексної переробки цих відходів з отриманням більш високих технікоекономічних показників. Метою переробки олововмісних скрафїв є більш високе витягнення олова у товарну продукцію, а цинка--в напівпродукти, які подають на переробку з високим витягненням иинка у товарний продукт. Це викликано тим, що отримані в результаті гарячого лудіння олововмісні відходи перероблюють за недосконалими технологічними схемами, які не ураховують специфічні властивості металевого олова і не забезпечують створення нормальних санітарно-гігіеничних умов для обслуговуючого персоналу. Наприклад, металеве олово має більшу спорідненість до кисню і при нагріванні порівняно легко переходе у діоксід олова (SnO^) важко розчинений у кислотах і лугах, чим знижує його витягнення у товарну продукцію. Найбільш близьким за сукупністю ознак до заявляемого є спосіб переробки одововмісних матеріалів /А. с. СССР №840176, 09.08.79, С22В25/06/, відповідно до якого переробку олововмісних матеріалів проводять при температурі 470-540*С і в одержаний дять алюмінієвий сплав, який містить від 3 до 15% кремшіцжю суміш його з сульфатом амонія, або флюсовий скраф, який містить хлористий цинк. Відомий спосіб переробки олововмісних матеріалів має слідуючі недоліки: використовується дефіцітний і дорогий сілікоалюмїній з низьким змістом таких домішек як залізо та важкі кольорові метали. Використання сульфата амонію зв'язане з необхідністю створення спеціальних санітарних умов для обслуговуючого персоналу і веде до погіршення екологічного клімату безпосередньо біля установки, а також негативно впливає на навколишнє середовище. В технологію видобування олова з олововмісних матеріалів уводять такий небажаний елемент як сірка, яка знижує видобування олова у товарну продукцію, а також вимагає створення режимних умов роботи для обслуговуючого персоналу. У відомому способі передбачається обробка олововмісних матеріалів за дуже складною технологією шляхом обробки розплаву сілікоалюмініем з метою видобування з розплаву тільки заліза, а інші домішки, такі як цинк, мідь, свинець» вуглещ> залишаються на попередньому рівні.Отже, пропонуемий прийом має надзвичайно низьку селективність. Встановлено» що обробка олововмісних розплавів різко знижає витягнення олова у товарний продукт і веде до отримання олововмісних дросів ( відходів), які містять 70-80% олова, які можна переробляти за дуже складними спеціфічкими технологіями. Встановлено також, що алюміній досить добре розчиняється в олові і для його виведення а олова потрібні додаткові витрати на хлорвміскі флюси » отриманням побічних дросів» які вимагають спеціальної технології переробки з більшими матеріальними і енергетичними витратами. Кремній у ц[ей технології не приймає ніякій участі у процесах при даній температурі»,^ тільки підвищує вартість процесу. В основу винаходу поставлено задачу створення способу переробки олововмісних матеріалів, в якому за рахунок використання нових добавок, що флюсують, і режимів обробки, забезпечується підвищення ступеню витягнення олова з відходів, спрощення та подешевлення переробки олововмісних скрафів. Для вирішення поставленої задачі в способі переробки олововмісних матеріалів, що включає обробку розплаву олововмі'сного матеріалу добавками, що флюсують, згідно винаходу . олововмісний матеріал змішують з добавкою, що флюсує і містить 20-25% Na^CO3 і 75-80% NaCL, нагрівають до температури 800-900°С і витримують протягом 45-60 хвилин. Пропонуеюсй спосіб переробки олововмісних матеріалів передбачає використання доступних і технологічно зручних добавок, що флюсують, таих як сода, кухонна сіль, і просте апаратурне оформлення з досягненням "прямого" високого ступеню витягнення олова у металеву фазу. Практика показує, що переробку олововмісних матеріалів-скрафів найбільш раціонально проводити у залізних котлах та під шаром розплаву суміші соди і кухонної солі (у випадку використання соди як активного реагенту) при температурі не менш 800°С, так як при ідому одержують недостатньо високе витягнення олова у товарний продукт. Попередніми спробами було встановлено, що максимальне витягнення олова в металеву фазу одержують при температурі до 9WfC і тому у більш високій температурі перероки матеріалів нема потреби. Тривалість витримки суміші олововмісних матеріалів з содою і кухонною сіллю основана на слідуючому. Встановлено, що вже більший ступінь витягнення олова в металеву фазу одержують при витримці суміші олововмісного матеріалу і лужного розплаву не менш ЗО хвилин. Однак, витримувати суміш олововмісного матеріалу і флюсу більше 60 хвилин не раціонально, так як при збільшенні часу витримки спостерігають невеликий зріст ступеню витягнення олова. Пропонуемий спосіб здійснюють слідуючим образом. При подрібненні і розсіву на фракції олововмісного матеріалу сівкову фракцію змішують з сумішшю, яка містить 20-25% соди та 75-80% кухонної солі, нагрівають до температури 800-900°С і розплав витримують не більше 60 хвилин, після чого розплав розливають з отриманням металевої І шлакової фаз. При нагріванні відбувається розплавлення металевої частки сировини і хімічна взае модія оксидної форми олова з утворенням водорозчкнених сполук станата натрію Na^SnO^. Виплавлене з сировини металеве олово концентрується на дні тиглю або печі, а станат натрію переходе у лужний плав і направляється далі на гідрометалургійну переробку. Гази після проведення плавки очіщують від пилу і викидають в атмосферу. Пропонуемий спосіб переробки ОЛОВОВМІСНИХ матеріалів перевірен в лабораторних умовах. Дня досліджень був взят олововмісний згар комбінату "Запоріжсталь" слідуючого хімічного складу: олово-34,3%, цинк-18,4%, вуглець-22,8%, залізо-7,2%, мідь-0,015%, свикеиИ).003%, інші-17,28%. Як флюси використовували соду і кухонну сіль марки ХЧ. Спроби з переробки шювовмісного згару проводили по слідуючий методиці. Наважку сівкового олововмісного згару крутістю 2мм, вагою 100 г змішували з розрахунковою кількістю флюсів. Наважку ретельно перемішували» а потім приміщали у графітовий тигель. Температуру у печі підтримували постійною за допомогою потенціометра з змінами від 700 до 900°С При постановці спроб випробували вплив складу флюсів, температури і витрат флюсів на витягнення олова в металізовану фазу, а також часу витримки розплаву при заданій температурі. Результати проведених дослідів по плавці олововмісного згару показані у таблиці • З таблиці 1 видно, що підвищення ступеню витягнення олова у металеву фазу вже спостерігається при температурах більш 7оо"с і зростає як з підвищенням температури, так і за збільшенням тривалості витримки. Так, при температурі 700°С і тривалості витримки ЗО хвилин, а також витратах флюсів 25% соди і 75% кухонної солі ступінь витягнення олова в металізовану фазу вийшов рівним 71,2%, що вище проти існуючого такого ж показника на 6,2%. Поміченого з підвищенням температури при такій же тривалості витримки ступінь витягнення олова помітно зростає і змінюється від 74,1% при температурі 800°С до 80,7% при температурі 900 С Встановлено також, що ступінь витягнення олова залежить від тривалості витримки розплаву при відповідних температурах. Так, при температурі 700 С при тривалості 45 хвилин витягується 79,3% олова» а при цій же температурі, але при тривалості 60 хвилин ступінь витягнення олова вже складає 83,7%. З підвищенням температури до 900°С ступінь витягнення олова в металізовану фазу зростає з 90,8% при тривалості витримки 45 хвилин до 97,1 % при тривалості витримки 60 хвилин. За даними таблиці також встановлено , що на ступінь витягнення олова ^відходів впливає і склад флюсів. Так, при відношенні соди до кухонної солі 1:1 при температурах 700, 800, 900JC і тривалості витримки ЗО хвилин ступінь витягнення олова збільшилася з 72,4% при температурі 700*С до 81,1% при температурі 90041 В щх спробах встановлено також, що на ступінь витягнення олова впливає і тривалість витримки розплаву при відповідній температурі, Так при даному складі флюсів при 700°С ступінь витягнення олова зросла з 80,2% при тривалості витримки розплаву 45 хвилин до 84,5% при тривалості витримки 60 хвилин і при іди ж температурі. № Підвищення температури і збільшення тривалості витримки позитив Таблиця Результати дослідів по плавці олововмісного згару. Наважка Кількість мару, г. олова, %. 100 34,3 100 34.3 100 34,3 100 34.3 100 34.3 100 34,3 100 34,3 100 34,3 100 34,3 100 34,3 100 343 100 34,3 Температу- Тривалість Ступінь Втрати флюсів, % ра о спроб, витримки, витягненС. ня олова, хвилин. Na.CO, Na CL % 20 «О 700 ЗО 70,3 800 20 вО ЗО 73,6 900 20 вО ЗО 79.9 20 вО 700 45 78,6 20 вО 800 45 84,0 20 80 900 45 90,3 20 вО 700 60 83,4 60 20 80 800 92,1 60 20 80 900 97.0 25 75 700 ЗО 71,2 25 75 800 ЗО 74.1 80.7 25 75 900 30 25 75 700 45 79^ 25 75 45 800 84,6 25 75 45 900 90.8 25 75 700 60 83,7 25 75 800 60 92,3 25 75 900 6097,1 80 50 700 ЗО 72,4 50 50 800 ЗО 74,9 50 50 900 ЗО 81,1 50 50 700 45 80,2 50 50 800 45 85,5 50 50 900 45 91,3 50 50 700 60 84,5 50 50 800 60 92.9 900 50 50 60 97,8 75 25 700 ЗО 72,9 75 25 800 ЗО 75,4 900 ЗО 75 25 81.7 75 25 700 45 81,0 800 45 86,3 75 25 900 45 91.8 75 25 75 25 700 60 85,2 75 25 800 60 93,1 900 75 25 60 97.6 но впливає на ступінь витягнення олова у товарний продукт і складав 91,3% при 45-хвилинній витримці, до 97,8% при 60-хвилинній витримці. Підвищення кількості соди в флюсах також позитивно впливає на ступінь витягнення олова і при температурі 900 С при складі флюсів 75% соди і 25% кухонної солі ступінь витягнення олова за ЗО хвилин витримки складе 81,7%, за 45 хвилин-- 91,8%, за 60 хвилин- 97,8%Аналіз результатів переробки олововмісних відходів показав, ідо кращі результати виходять при слідуючих технологічних параметрах процесу: а) температура- 800-900Х; б) склад флюсів- 25% соди і 75% кухонної солі; в) тривалість витримки- 45-60 хвилин. При ціх технологічних параметрах переробки олововмісного згару в металізовану фазу при температурах 800900°С витягується від 92,3% до 97,1% олова відповідно. Впровадження пропонуемого способу переробки олововмісного згару у виробництво дозволить: 1. Підвищити ступінь витягнення олова у товарний продукт з 17,3% до 22,1%. 2. Підвищити загальне витягнення олова при переробці олововмісних відходів. 3. Підвищити комплексність використання металургійної сировини шляхом залучення у переробку цккковмісної складової як вторинної цинковмісної сировини. 4. Підвищити продуктивність установки для переробки олововмісних відходів. 5. В значному ступені покращити екологію на установці для пере робки відходів в прилягаючому регіоні. Використання пропонуемого способу переробки олововмісних матеріалів дозволяє здешевити існуючі способи переробки відходів за рахунок підвищення ступеню "прямого" витягнення олова у товарний продукт при використанні цинковмісної складової відходів при подальшій їх переробці вельцюванням. Витягеняя цинку з олововмісних відходів при подальшому вельцюванні складає 95-97%.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for refinement of tin-containing materials

Автори англійськоюKrysenko Mykola Stepanovych, Chereuta Ihor Anatoliovych, Pavlenko Yurii Pavlovych, Kosenko Viktoria Mykolaivna

Назва патенту російськоюСпособ переработки оловосодержащих материалов

Автори російськоюКрисенко Николай Степанович, Череута Игорь Анатольевич, Павленко Юрий Павлович, Косенко Виктория Николаевна

МПК / Мітки

МПК: C22B 25/00

Мітки: спосіб, переробки, матеріалів, олововмісних

Код посилання

<a href="https://ua.patents.su/5-33060-sposib-pererobki-olovovmisnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб переробки олововмісних матеріалів</a>

Попередній патент: Буксова підвіска візка рейкового екіпажу

Наступний патент: Спосіб лікування глибоких опіків

Випадковий патент: Спосіб отримання плавленого вапна