Процес коксування вугільної шихти

Номер патенту: 3323

Опубліковано: 15.11.2004

Автори: Лобачева Наталля Василівна, Ковальов Євгеній Тихонович, Куропятник Григорій Микитович, Гордієнко Олександр Ілліч, Васильєв Юрій Семенович, Ільяшов Михайло Олександрович, Риженков Олександр Миколайович, Долгарєв Георгій Васильович

Формула / Реферат

Процес коксування вугільної шихти, що включає її термопідготовку шляхом її сушіння і підігріву газовим теплоносієм, завантаження підігрітої вугільної шихти в коксову піч, коксування, вивантаження коксу, гасіння коксу, забезпечення газовим теплоносієм, газовідведення газів теплоносія, газів коксування, газів завантаження, який відрізняється тим, що термопідготовка вугільної шихти двоступенева в паралельних висхідних потоках теплоносіїв різної температури, які подають водночас і надходять з однієї циклонної печі, при цьому сушіння вугільної шихти з частковим її підігрівом та розділенням на крупну, дрібну та пилову фракції проводять на першому ступені трубчастого підігрівника газовим теплоносієм температурою 600-1000°C з виведенням з подальшого процесу підігріву пилової та дрібної вугільних фракцій та скинення частини відпрацьованих газів теплоносія на очистку з наступним скиданням в оточуюче середовище і поверненням частини відпрацьованого теплоносія в циклонну піч для розбавлення димових газів з повітрям, для отримання теплоносія заданої температури, кінцевий підігрів вугільної шихти крупної фракції першого ступеня термопідготовки до 200-250°C проводять на другому ступені підготовки теплоносієм температурою 350-500°С, який після відпрацювання подають на розбавлення димових газів в циклонну піч, а розділену на дві фракції вугільну шихту другого ступеня термопідготовки та дрібну і пилову фракції після першого ступеня термопідготовки подають в бункер-накопичувач коксової печі, завантаження коксової печі проводять з двох бункерів-дозаторів, що розмішені на вагонному візку, який під’їжджає під бункер-накопичувач, з якого вугільну шихту пересипають в бункери-дозатори з одночасним відсмоктуванням з них газів та пилу завантаження в колектор коксової печі, завантажені бункери-дозатори на вагонному візку переїжджають до коксової печі і проводять її завантаження через два люки з одночасним відсмоктуванням газів та пилу завантаження з люка, розміщеного між люками, що завантажуються, в пристрій для відсмоктування та очистки газів завантаження, який розміщений на візку між бункерами-дозаторами, де їх спалюють, частково очищують, охолоджують і відсмоктують в стаціонарний колектор коксової печі для наступної очистки та скинення в оточуюче середовище, при цьому завантаження коксової печі проводять при відключеному газозбірнику коксової печі.

Текст

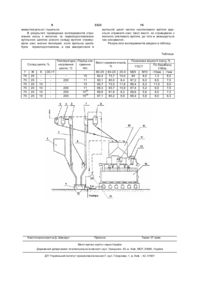

Процес коксування вугільної шихти, що включає її термопідготовку шляхом її сушіння і підігріву газовим теплоносієм, завантаження підігрітої вугільної шихти в коксову піч, коксування, вивантаження коксу, гасіння коксу, забезпечення газовим теплоносієм, газовідведення газів теплоносія, газів коксування, газів завантаження, який відрізняється тим, що термопідготовка вугільної шихти двоступенева в паралельних висхідних потоках теплоносіїв різної температури, які подають водночас і надходять з однієї циклонної печі, при цьому сушіння вугільної шихти з частковим її підігрівом та розділенням на крупну, дрібну та пилову фракції проводять на першому ступені трубчастого підігрівника газовим теплоносієм температурою 6001000°C з виведенням з подальшого процесу підігріву пилової та дрібної вугільних фракцій та скинення частини відпрацьованих газів теплоносія на очистку з наступним скиданням в оточуюче U 2 (11) 1 3 3323 4 проходить первинний циклон та батарею вторинбункерів завантаження з піддавлюванням їх газаних циклонів і скребковим транспортером з обмасми теплоносія; ленням шихти подається в проміжні бункери, з 4) відсмоктування пилу і газів завантаження з яких за допомогою водяної пари тиском 0,49МПа коксової печі в колектор коксової печі зовсім не вугільна шихта подається в дві нитки трубопровозахищає газозбірник коксової печі для хімічних да, котрі обслуговують одну коксову піч. продуктів від газів та пилу, що погіршує якість Основними недоліками цього процессу є гросмоли, від утворення вибухови х сумішей, до того ж моздка і складна система термопідготовки вугільскладно вилучити і очистити, як колектор, так і ної шихти з утворенням великої кількості пилу, тут газозбірник від пилових відкладень. же проводиться і подрібнення вугілля, складна Відомий процес коксування вугілля, обраний система завантаження вугілля, яка не забезпечує як прототип, який використовується на коксовій достатню насипну густину в коксовій печі, що знибатареї №6 в м. Муроран фірми "Nippon Steel жує якість коксу, складна система обезпилення з Corp" в Японії (Results of preheted coal charjing at використанням обмаслення шихти, перегрітого Myroran 6 coke oven battely Yokomizo Masahiko, пару для транспортування вугільної шихти, попаFukunava Massaki, Nakagava Yoshio, Iguchi Toshio дання пилу в газозбірник коксової печі при її (Proc. Gth. Int. Iron and Steel Congr., Nagova, jct. 21завантаженні. 26, 1990$ Vol.2, - Toky -1990, c/274-281, Анг., дипл. Відомий також процес, що використовується в инж. Й. Єхтерхо фф "Обзор современного состояЯпонському проекті "Skope 21" (3rd European ния технологии коксования", 11-15 июня 1979, М., Ironmaking Congress, Proceedings, Gent Beljium, рис.7; PREHEATED COAL CHARGE OPERATION September 16-18, 1996, "Chaallenge for Inrovative BY PREC ARBON SYSTEM. International iron and Cokemaking Process in Japan", Kunihiko Nishioka, steel institute technical exchange session 12 th meetc.307-311), де вугільну ши хту як спікливу, так і ні, ing of the committee on technology, June 16 and 17, підсушують в киплячому шарі і розділяють на мілку 1980, Brussels, Belgium, c.21-23), де вугільна шихта крупну вугільні фракції. Далі роздільно, щоб не та проходить термопідготовку в дві стадії в трубдопустити перегріву і початку процесу розкладенчатих підігрівниках з послідовною подачею теплоня, мілку та крупну вугільні фракції швидко нагріносія з другої ступені на першу (процес вають в трубчатих підігрівниках до температури термопідготовки вугілля відомий під назвою "Прео 350-400 С. Сушку вугілля в киплячому шарі провокарбон" і використовується на заводах в США, дять відпрацьованим на швидкісному в трубча тих Німеччині, Японії і т.д.) при підігріванні вугільної підігрівниках нагріві теплоносієм, що утворюється шихти до 200°С, при цьому частина запиленого від спалювання коксового газу та відпрацьованого відпрацьованого теплоносія подається на спалюгазу теплоносія. Для зменшення втрат у вигляді вання в топку печі для отримання теплоносія, часпилу його збирають і разом з мілким вугіллям гатина - викидається після спалювання та очищення рячими брикетують. Далі підігріта крупна вугільна в навколишнє середовище; далі підігріта вугільної фракція, як і брикети дозовано подаються на зашихти з обмаслюваною добавкою подається геркриті транспортери, туди ж подається і інертний метичними скребковими транспортерами до прогаз - азот, завантажуються проміжні бункери. З міжного бункера-накопичувача, з якого вона проміжних бункерів підготовлена шихта податранспортером подається в дві нитки трубопровоється в два завантажувальних бункера і далі в ду, розміщених на візку, з яких і проводиться завакоксову піч. Гази і пил завантаження відводяться в нтаження коксової печі. один із газозбірників коксової печі, який служить Основними недоліками цього процессу пилевловлювачем. коксування є: До недоліків даного процессу коксування слід 1) послідовна подача теплоносія з другої стувіднести: пені термопідготовки на першу ступінь потребує 1) ускладнений процес термопідготовки вугілпопереднього завищення об'єму газів для компенля - сушка в киплячому шарі з розділенням вугільсації гідравлічних втрат по шляху переносу вугільної шихти на крупну та мілку фракції вже відпраної шихти та енергозатратного устаткування для цьованими газами підігріву вугілля, підігрів окремо його транспортування, до того ж робота першої крупної та мілкої фракцій вугільної шихти з видіступені трубчатого підігрівника залежить від функленням мілкої та пилоподібної фракцій для гарячоціонування другої ступені термопідготовки; го брикетування; 2) значне пилоутворення, бо розділення по 2) послідовне використання теплоносія в профракціям крупності вугільної шихти в циклонах не цесах сушки і підігріву вугілля потребує більш чітвідіграє ніякої ролі, так як знову всі фракції вугілького контролю за кількістю газів теплоносія, за ної шихти, пилова в тому числі, послідовно перейого параметрами, збільшуються енергозатрати носяться теплоносієм з другої ступені термопідгопри послідовному продуванні теплоносія з вугільтовки до першої ступені, що погіршує умови ною шихтою; безпечності процесів транспортування - можлива 3) ускладнений процес завантаження вугільної поява вибухів при завантаженні коксової печі можшихти в коксову піч - збирання в одних бункерах ливе заростання труб підігрівників пиловими відпідігрітої вугільної шихти, дозування крупної фраккладеннями; ції вугілля з брикетованим вугіллям, їх транспор3) сам тракт подачі підігрітої вугільної шихти в тування на транспортері з температурою вище проміжний бункер надто громіздкий із-за наявності 350°С потребує подачі інертного газу для запобідекількох транспортерів з гарячим вугіллям, які гання займання шихти та забезпечення вибухобедодатково потребують захисту гарячої ши хти від зпечності, завантаження проміжних бункерів, потім 5 3323 6 контакту з повітрям для запобігання займанню пилу завантаження в пристрій для очистки газів вугільної шихти та можливих вибухів; завантаження, де вони спалюються, охолоджу4) для зменшення пилового забруднення ються, частково очищаються і тільки потім скидапроводиться обмаслення підігрітої вугільної шиються в стаціонарний колектор коксової печі при хти, що погіршує якість отримуваного коксу відключеному газозбірнику. (зменшується його питома вага), збільшується Поставлена задача вирішується тим, що в газовиділення; процесі коксування вугільної шихти, який включає 5) завантаження коксової печі з двох ниток її термопідготовку у вигляді сушки і підігріву газотрубопроводів, до яких вугільна шихта подається вим теплоносієм, завантаження підігрітої вугільної транспортером, не забезпечує потрібну насипну шихти в кокосову піч, коксування, вивантаження густину вугільної шихти в коксових печах, що зникоксу, тушіння коксу, забезпечення газовим тепложує якість коксу; носієм, відведення газів теплоносія, газів коксу6) процес відсмоктування газів та пилу із коквання, газів завантаження згідно з корисною мосової печі при її завантаженні в стаціонарний коделлю термопідготовка вугільної шихти лектор коксової батареї досить вибухонебезпечдвохступенева в паралельних висхідних потоках ний, так як при тих температурах відсмоктуються і теплоносіїв різної температури, котрі подаються піролізні гази, і пил з повітрям, що веде до утвоводночас, і поступають з однієї циклонної пічки, рення вибухонебезпечних сумішей, до того ж випри цьому сушка вугільної шихти з частковим її носиться пил, частина якого потрапляє в газозбірпідігрівом та розділенням на крупну, мілку, пилову ник, що знижує якість смоли. та газову фракції проводиться на першій ступені В основу корисної моделі поставлена задача: трубчато го підігрівника газовим теплоносієм тем1) спростити процес термопідготовки вугільної пературою 600-1000°С з виведенням з подальшошихти при забезпеченні потрібної якості термопідго процесу підігріву ши хти пилової та мілкої вугільготовки та безпечності цього процесу шляхом її них фракцій та скинення частини відпрацьованих двохступеневого нагріву в тр убчати х підігрівниках газів теплоносія на очистку з послідуючим скиданв двох паралельних висхідних потоках теплоносія ням в оточуюче середовище і поверненням частирізної температури від 1000 до 350°С за рахунок ни відпрацьованого теплоносія в циклонну піч для незалежного функціонування кожної ступені, змерозбавлення димових газів з повітрям для отриншення пилової фракції в підігрітій вугільній шихті манням теплоносіїв заданої температури, кінцевий шляхом часткового її виведення з процесу термопідігрів вугільної шихти крупної фракції першої підготовки на першій ступені, де проводиться сушступені термопідготовки до 200-250°С проводиться ка вугільної шихти та часткове її підігріванням і на другій ступені термопідготовки теплоносієм розділенням на крупну, мілку та пилову фракції з температурою 350-500°С, який після відпрацюванвідділенням газу теплоносія, при цьому пилова ня подається на розбавлення димових газів в цикфракція з мілкою - виводяться з процесу послідулонну піч, а розділену на дві фракції вугільну шихючого підігріву, крупна фракція вугільної шихти ту друго ї ступені термопідготовки та дрібну і подається на другу ступінь підігріву, теплоносій пилову фракції з пиловою після першої ступені подається на першу та другу ступені підігріву різтермопідготовки подаються для накопичення в ної температури з однієї циклонної печі отримання бункер-накопичувач коксової печі; завантаження теплоносія; коксової печі проводиться з двох бункерів2) спростити процес транспортування підігрітої дозаторів, що розміщені на вагонному візку, який вугільної шихти до бункера-накопичувача зверху під'їжджає під бункер-накопичувач, з якого вугільна коксової печі шляхом використання енергії висхідшихта пересипається в бункери-дозатори з одноного потоку теплоносія другої ступені термопідгочасним відсмоктуванням з них газів та пилу завантовки без додаткових транспортних засобів; таження в колектор коксової печі, завантажені бун3) спростити процес завантаження коксової кери-дозатори на вагонному візку переїжджають печі шляхом використання для завантаження вадо коксової печі і проводять її завантаження з одгонного візка з бункерами-дозаторами, що переночасним відсмоктуванням газів та пилу завантаміщається по коксовій батареї, бункери-дозатори ження з люку, що розміщений між люками, які запри цьому завантажуються вугільною шихтою з вантажуються, в пристрій для відсмоктування та бункера-накопичувача під дією своєї ваги при під'очистки газів завантаження, який теж розміщений їзді вагонного візка під бункер-накопичувач; заванна візку між бункерами-дозаторами, де вони спатаження коксової печі, проходить шляхом під'їзду люються, частково очищаються, охолоджуються і вагонного візка з двома бункерами-дозаторами до відсмоктуються в стаціонарний колектор коксової коксової печі, що завантажується; печі для послідуючої очистки та скидання в оточу4) забезпечити більш безпечний процес заваюче середовище, при цьому завантаження коксонтаження коксової печі шляхом відсмоктування вої печі проводиться при відключеному газозбірнигазів завантаження з люка коксової печі між люкаку коксової печі. ми, котрі завантажуються, в пристрій для очистки Двоступенева термопідготовка вугільної шихти газів завантаження, який розміщений між бункев паралельних одночасно подаваємих висхідних рами-дозаторами на вагонному візку, шляхом їх потоках теплоносіїв різної температури, які постуспалювання, охолодження, очистки і скиду в колепають з однієї циклонної печі, і мають температуру ктор коксової печі для послідуючої доочистки; теплоносія 600-1000°С на першій ступені термопі5) зашкодити попаданню пилових та газових дготовки дозволяють якісніше провести сушку вувикидів при завантаженні коксової печі в газозбіргільної шихти та часткове швидкісне її підігрівання ник коксової печі шляхом відсмоктування газів та без перегріву (бо наявна значна кількість вологи), 7 3323 8 що покращує якість сушки вугілля, зменшує висоту смоли, спалення газів та пилу завантаження в труби-підігрівника, відповідно, і потужність дуттьопристрої для відсмоктування та очистки газів завого устаткування. Розділення на першій ступені вантаження підвищує безпечність процесу завантермопідготовки вугільної шихти на крупну, мілку таження коксової печі, зменшує вірогідність утвота пилову фракції з виведенням з подальшого рення вибухових сумішей в стаціонарному процесу термопідготовки пилоподібної та мілкої колекторі коксової печі, бо відсмоктуються вже фракцій підвищує якість термопідготовки і безпеку димові гази. цього процесу, бо виводяться з подальшого проЗавантаження коксової печі з бункерівцесу термопідготовки пилова і мілка фракції вугідозаторів збільшує насипну густину вугільної шихльної шихти, так як вже на першій ступені термопіти в коксовій печі, так як швидкість спорожнення дготовки вона не тільки підсушена, але й підігріта. бункерів-дозаторів під дією своєї ваги значно біТобто анулюється можливий її перегрів з початком льша, ніж при завантаженні коксової печі за допопіролізних процесів, що є недопустимим явищем, могою двох ниток труб, в які вугільну ши хту подає так як виділяються вибухо-, горюченебезпечні гатранспортером, а це підвищує якість коксу. зи, ідуть втрати коксу. На другій ступені термопідЗаявлений процес реалізується таким чином готовки підігрівається теплоносієм в 350-500°С (див. креслення). для запобігання перегріву тільки крупна фракція З бункера 1 вугільна шихта подається в трубувугільної шихти. Такий процес термопідготовки підігрівник 2 першої ступені термопідготовки, де вугільної шихти технічно досконаліший, ніж в провона висхідним потоком газу-теплоносія температотипі, бо труби-підігрівники стають коротшими, турою 600-1000°С піднімається вгору і залежно від дуттєве уста ткування потребує меншої потужності, розмірів часток розділяється на крупну фракцію підвищується безпечність технологічних процесів вугільної шихти, що осідає в бункері крупної фрактермопідготовки, підвищується якість термопідгоції 3, мілку фракцію, що осідає в бункері мілкої товленої вугільної шихти , так як зменшуються фракції 4, пилову фракцію - в бункері пилової фравтрати вугільної шихти із-за ймовірності перегріву кції 5, тут же проходить і відділення газів теплонота меншого стирання вугільних часток в висхідних сія, де частина газу-теплоносія скидається на потоках тр уб-підігривників. очищення і викид в оточуюче середовище, а часВикористання висхідного потоку теплоносія як тина подається на утворення нових газів теплонотранспортного засобу для збору термопідготовлесія. Вугільна шихта з бункера 3 висушена і частконої крупної фракції вугільної шихти та звичайним во підігріта подається в трубу-підігрівник 6 на пересипанням під дією своєї ваги в бункердругу ступінь термопідготовки, де вона в висхіднонакопичувач мілкої та пилової фракцій над косому потоці газу-теплоносія температурою 350вою батареєю значно спрощує і здешевлює про500°С підігрівається остаточно до температури цес, завантаження бо відсутні транспортери і пе200-250°С і залежно від крупності скидається в ревантаження з одного транспортера на інший, бункери 7 та 8. Далі з бункерів підігрітої вугільної відсутнє обмаслення або добавка смоли для змешихти 7 та 8 другої ступені термопідготовки та ншення пилоутворення, непотрібна подача інертвисушеної і підігрітої мілкої вугільної фракції з бунного газу в герметичні кожухи транспортерів, бо кера 4 та пилової фракції з бункера 5 першої стутермопідготовлена вугільна шихта транспортуєтьпені термопідготовки пересипаються в бункерся під тиском газу теплоносія в бункернакопичувач 10 над коксовою піччю 14, де вугільна накопичувач в герметичному устаткуванні, контакт шихта піддавлюється газами теплоносія і під який з повітрям неможливий, відповідно, підвищується під'їжджає вуглезавантажувальний вагон 13 з двобезпечність процесу. ма бункерами-дозаторами 11. Вони завантажуПроведення завантаження коксової печі з двох ються термопідготовленою шихтою і на вагонному бункерів-дозаторів, що розмішені на вагонному візку 13 підвозяться до відповідних люків завантавізку, який під'їжджає під бункер-накопичувач і з ження коксової печі 14. При завантаженні коксової якого вугільна шихта пересипається в два бункепечі 14 через люк, що розміщений між люками, які ри-дозатори, з яких одночасно відсмоктуються завантажуються, відсмоктуються гази завантаженгази та пил завантаження в колектор коксової печі, ня разом з пилом в пристрій для очистки газів задалі завантажені бункери-дозатори на вагонному вантаження 12, що розміщений між бункерамивізку переїжджають до коксової печі і проходить її дозаторами 11 на платформі вуглезавантажувазавантаження з одночасним відсмоктуванням газів льного вагону 13, де вони спалюються, охолоджута пилу завантаження через середній люк між люються, очищаються і відсмоктуються в стаціонарками, що завантажуються, в пристрій для відсмокний колектор коксової печі для подальшої очистки тування та очистки газів завантаження, розміщета скиду в оточуюче середовище, в той час як ганий на вагонному візку між бункерами-дозаторами, зозбірник коксової печі перекритий на час заванде вони спалюються, частково очищаються, охотаження і туди не потрапляють пил, мілке вугілля, лоджуються і відсмоктуються в стаціонарний колегази процесу завантаження, що покращує якість ктор коксової печі для послідуючої очистки та скисмоли та хімпродуктів коксохімічного виробництва. нення в оточуюче середовище при відключеному Гази теплоносії для першої та другої ступені тергазозбірнику коксової печі. Така реалізація процесу мопідготовки різної температури одночасно утвозавантаження зашкоджує попаданню пилових та рюються в циклонній пічці 9 і являють собою суміш газових викидів в оточуюче середовище, що подимових газів від спалювання коксового газу, повікращує екологічне становище, захищає стояки та тря та відпрацьованих газів-теплоносія, які під газозбірник коксової печі від відкладень вуглесмотиском вентилятора 15 подаються в труби підігрівляних речовин, що попереджує погіршення якості ники 2 та 6. Після коксування вугільної шихти кокс 9 3323 10 вивантажується і тушиться. вугільній шихті частки неспікливого вугілля вдаВ результаті проведених експериментів отриється отримати кокс такої якості, як отримували з мання коксу з вологою та термопідготовленою якісного спікливого вугілля, до того ж зменшується вугільною шихтою різного складу вугілля отримучас коксування. вали кокс значно якісніший, коли вугільна шихта Результати експериментів зведені в таблиці. була термопідготовлена, а при використанні в Таблиця Температура Період кокВміст окремих класів, нагрівання сування, % час. шихти, °С ОС+Т 80-25 60-25 25-0 15 82,4 73,7 15,5 200 11 90,1 80,0 8,4 15 85,7 72,5 11,8 200 11 88,3 83,7 10,9 200 1050 89,6 81,8 8,2 200 1055 87,1 80,2 9,9 Склад шихти, % Г 75 75 70 70 70 70 Ж 25 25 20 20 20 20 К 10 10 10 10 Комп’ютерна в ерстка Д. Шев ерун Підписне Показники міцності коксу, % По барабану ГОСТ УХІНа М25 М10 -10мм -1мм 80 8,0 1,3 8,5 87,2 6,0 9,5 7,5 86,4 8,2 11,0 9,0 87,4 5,4 9,0 7,0 88,6 5,6 8,5 7,3 88,4 5,6 8,0 6,3 Тираж 37 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Автори англійськоюIliashov Mukhailo Oleksandrovych, Hordienko Oleksandr Illich, Hordiienko Oleksandr Illich, Gordienko Oleksandr Illich, Ryzhenkov Oleksandr Mykolaiovych, Vasyliev Yurii Semenovych, Dolhariev Heorhii Vasyliovych

Автори російськоюИльяшов Михаил Александрович, Гордиенко Александр Ильич, Рыженков Александр Николаевич, Васильев Юрий Семенович, Долгарев Георгий Васильевич

МПК / Мітки

МПК: C10B 57/00

Мітки: коксування, шихти, процес, вугільної

Код посилання

<a href="https://ua.patents.su/5-3323-proces-koksuvannya-vugilno-shikhti.html" target="_blank" rel="follow" title="База патентів України">Процес коксування вугільної шихти</a>

Попередній патент: Спосіб заготівлі сіна

Наступний патент: Напівпровідниковий термостатований фотоприймач

Випадковий патент: Склад для виготовлення газобетону