Кристалізатор для очищення розплавів органічних речовин

Номер патенту: 3587

Опубліковано: 15.11.2004

Формула / Реферат

1. Кристалізатор для очищення розплавів органічних речовин, що містить ємність заданого корисного обсягу, з'єднану системою трубопроводів зі сховищами органічних продуктів, усередині якої розміщена трубчатка, зв'язана іншою системою трубопроводів із пристроєм нагрівання або охолодження рідкого теплоносія і забезпечення його циркуляції через зазначену трубчатку, який відрізняється тим, що як ємність використані стаціонарні сховища органічних продуктів, трубчатка виконана у вигляді ряду співвісно вертикально встановлених по периметру сховища роздільних секцій з вибраним кроком теплообмінних труб вибраного діаметра, верхні і нижні кінці яких закріплені до верхніх і нижніх колекторів, виконаних із труб більшого діаметра, а на всю висоту сховища у його центрі на довжині одного радіуса виконаний вільний від теплообмінних труб обсяг в межах 8-12% від величини корисного обсягу сховища.

2. Кристалізатор за п. 1, який відрізняється тим, що виконаний на базі стаціонарних заводських сховищ органічних речовин циліндричної форми обсягом не менше 100-300 м3 із приблизно рівним за розміром діаметром основи й висотою при кількості 5-9 концентрично встановлених секцій трубчатки з теплообмінних труб з вибраним зовнішнім діаметром 57 мм, з вибраним відносним кроком між зазначеними суміжними трубами, рівним 2-5 величинам діаметра теплообмінної труби.

3. Кристалізатор за п. 1, який відрізняється тим, що концентричні секції теплообмінних труб виконані знімними через верх сховища і вільно встановлені нижніми колекторами на днище сховища.

4. Кристалізатор за п. 1, який відрізняється тим, що типорозміри теплообмінної труби, крок установлювання зазначених труб по периметру відповідних секцій і кількість секцій підібрані експериментально для кожної кристалізованої органічної речовини.

Текст

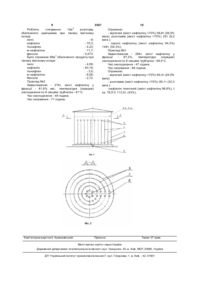

1. Кристалізатор для очищення розплавів органічних речовин, що містить ємність заданого корисного обсягу, з'єднану системою трубопроводів зі сховищами органічних продуктів, усередині якої розміщена трубчатка, зв'язана іншою системою трубопроводів із пристроєм нагрівання або охолодження рідкого теплоносія і забезпечення його циркуляції через зазначену трубчатк у, який відрізняється тим, що як ємність використані стаціонарні сховища органічних продуктів, трубчатка виконана у вигляді ряду співвісно вертикально встановлених по периметру схови ща роздільних секцій з вибраним кроком теплообмінних труб вибраного діаметра, верхні і нижні кінці яких закріплені до верхніх і нижніх колекторів, виконаних із труб більшого діаметра, а на всю висоту сховища у його центрі на довжині U 2 (19) 1 3 3587 4 основному за рахунок теплообміну з навколишнім нафталіну кристалізацією, що міститься в основній середовищем. Ємність таких кристалізаторів монографії: Д.Д. Зиков, Б.М. Пац, Нафталін коксохімічний, М. Металургія, 1981, стор. 101~10м 3 і більш, час о холодження складає кілька 135.). доби. Недоліком їх є низька продуктивність, Відомо, що з'єднання, котрі входять до складу велика трудомісткість обслуговування, нафталінової фракції, утворять дві типи системи: громіздкість, періодичність дії. евтектики і тверді розчини. При простої Відомі ящикові кристалізатори з водяним охолодженням стінок. Іноді в ємнісні кристалізації в одну ступінь неможливо виділити з фракції нафталін, вільний від з'єднань, що кристалізатори поміщають охолодні елементи у утворять з їм тверді розчини, у першу чергу, виді пучка вертикальних труб чи змійовиків, по тіонафтени. яких пропускають охолодну воду чи розсіл. Процес Для поділу таких систем потрібно охолодження при цьому значно прискорюється, але видалення кристалів з охолодних поверхонь багаторазова кристалізація. Навіть у випадку, коли система складається тільки з евтектик, утрудняється. однократною кристалізацією також неможливо Відомі кристалізатори з перемішуванням ідеально розділити фази, оскільки різними розплаву, у яких можливо одержувати більш шляхами відбувається захоплення кристалами однорідні по розмірах і більш правильні за формою кристали. Для організації безупинної маткового розчину. Умовно методи виділення нафталіну роботи використовують каскад таких апаратів з кристалізацією і апарати для її здійснення постійно знижуючими робочими температурами. поєднують у дві гр упи процесів, що відрізняються Відома так називана масова фракційна якістю кінцевого продукту: до першої більш кристалізація бінарних і багатокомпонентних розплавів, здійснювана в міжтрубном просторі численної групи - методи одержання технічного нафталіну, до др угої - процеси, що забезпечують апаратів ємнісного типу з охолодними трубами, одержання очищених сортів нафталіну (см. зазначену вище посилання Гельперин Н.И. і (кристалізаційна ректифікація, плівкова ін., стор. 139, 192, 200-201). Вона застосовується в кристалізація). цілому ряді хімічних виробництв, зокрема, для виділення нафталіну з його фракцій, очищення Відомі й апаратурно оформлені кристалізатори з охолодженням розплаву через бензолу від неароматичних вуглеводнів, очищення стінку, що служать для виділення нафталіну нафтових олій від парафіну і для промислового кристалізацією із сировини з обмеженою його поділу інших хімічних речовин. концентрацією чи для ствердження розплавів при Відомі різноманітні варіанти здійснення фракційної кристалізації. Наприклад, у ряді високій його концентрації. Одним з технічних напрямків у рішенні випадків вихідна суміш піддається тільки часткової проблеми є ідея кристалізації із застосуванням кристалізації, а незатверділа частина розплаву «малого» холоду, коли здійснюють додаткове віддаляється до початку фракційного плавлення. Проведення процесу фракційної кристалізації в охолодження олії до 15-20°С с допомогою одному апараті звичайно включає стадії: 1) спеціальних охолоджуючих пристроїв. повільне охолодження до повного затвердіння; 2) Наприклад, відомі промислові кристалізатори повільне нагрівання кристалічної фази; 3) частина швейцарської фірми «Sulzer Chemtech (Inkometal)» кристалічної фази плавиться, переходить у рідкий для здійснення фракційної кристалізації різних стан, відокремлюється від кристалів і вільно стікає; органічних речовин. Кристалізатори з корисним 4) кристалічна фаза, що залишилася, збагачена обсягом від 0,25м 3 до 20м 3 виготовляються у виді високо-плавким компонентом, при швидкому стандартних модулів з ємністю коробчатого нагріванні плавиться і потім виводиться з апарата перетину, усередині якого розміщена трубчатка з як кінцевий продукт. плоских ореброваних труб, що мають збільшену У силу того, що реальні процеси масової поверхню теплообміну. Трубчатка займає не менш кристалізації звичайно протікають в обмежений 20-25% від загального обсягу кристалізатора. У час, то звичайно концентрація компонента в верхній частині кристалізатора розміщений кристалічній фазі, що утвориться, не досягає штуцер для подачі вихідної речовини і труби для рівноваги. Відхиленням від рівноваги сприяють і висновку теплоносія, а в донною його частини інші фактори: наявність тріщин у кристалах, розміщений зливальний отвір для висновку рідкої захоплення рідкої фази при зрощенні окремих фази і труби підведення теплоносія до трубчатки. кристалів в агрегати, затримка рідини на Технічні характеристики декількох кристалах і т.п. типорозмірів приведені в таблиці. Відомий рівень техніки стосовно до нафталіну викладений у (гл. V Виділення й очищення Таблиця Корисний обсяг, м 3 Довжина, мм Ширина, мм Висота, мм Порожня вага, кг Витрата циркулюючого теплоносія, м 3/година 1,0 2030 550 1375 1800 15 6,3 3850 2030 1375 6500 60 12,5 7105 2030 1375 12000 110 20,0 6090 2030 2390 15000 170 5 Як прототип, що збігається з корисною моделлю, що заявляється, по призначенню і ряду істотних ознак, обраний кристалізатор ємністю 20м 3, запропонований і реалізований у 1960р. у промислових умовах фірмою «ПРОАБД», Франція для очищення нафталіну від домішок. (см., стор. 129-130). Кристалізатор являє собою металеву шухляду ємністю ~20м 3 з убудованим у ньому теплообмінними елементами, що представляють собою пакети спеціальних труб з високорозвиненою поверхнею, з'єднаних між собою послідовно. Через верхній штуцер кристалізатор заповнюється розплавом, наприклад, нафталіновою фракцією з 80-83% ваг. нафталіну, через штуцер у дни щі кристалізатора здійснюється вивантаження рідкого залишку і потім очищеного продукту. По трубах у якості теплоносія й охолоджуючого агента циркулює вода з температурою від 90°С до 20°С. Вважається, що в розглянутому процесі поділу речовин швидкість відводу тепла від розплаву в стадії кристалізації, а потім і швидкість нагрівання в стадії плавлення твердої фази, що утворилася, на поверхні теплообмінних елементів, мають основне значення. Звичайно їх установлюють емпіричним шляхом у залежності від складу вихідної сировини, від апаратного оформлення, вимог до якості кінцевого продукту. Для таких кристалізаторів швидкість охолодження і швидкість нагрівання підбирають звичайно в діапазоні 1-3°С/годину. У процесі завантаження вхідного розплаву по теплообмінних трубах циркулює гаряча вода з температурою 90°С. Потім приступають до повільного охолодження розплаву за рахунок прокачування через труби охолодженої води з відповідними температурами до досягнення протягом 12 годин температури на 20°С нижче температури кристалізації кінцевого продукту. При досягненні температури кристалізації на поверхні теплообмінних елементів починається поступовий ріст кристалів твердої фази, що ведуть аж до затвердіння всього обсягу розплаву. Потім охолодження припиняють і циркулюючу воду знову поступово починають нагрівати, у результаті чого в першу чергу відбувається плавлення кристалів, збагачених домішками. Продовжують нагрівання протягом 10 годин до температури, що приблизно на 2°С нижче температури плавлення кінцевого продукту, при цьому видаляють із кристалізатора залишки олії, що утворилися. Потім уміст кристалізатора цілком розплавляється і випускається в збірник очищеної продукції. Весь цикл для цього кристалізатора займає 24 години. Якість отриманого нафталіну при цьому може відповідати температурі кристалізації 77-77,5°С, тобто близько 95% ваг. нафталіну. У залежності від вимог до чистоти цільового продукту встановлюється ступінь виплавляння домішок і для цього необхідно багаторазово 3587 6 проводити ступінчастий процес кристалізації і плавлення. До недоліків прототипові можна віднести наступне. 1) Для широкого класу органічних речовин використовується практично нерозбірна досить коштовна і металомістка конструкція корпуса кристалізатора, головним чином, за рахунок трубчатки з високорозвиненою поверхнею теплообміну; 2) Маються серйозні конструктивні і ваганні обмеження для подальшого збільшення корисного обсягу одиничного кристалізатора подібної конструкції, наприклад, до 300м 3 і більш. Загальними ознаками кристалізатора відповідно до прототипу і корисній моделі, що заявляється, є: - ємність заданого корисного обсягу, з'єднана системою трубопроводів зі сховищами органічних продуктів; - у ємності розміщена трубчатка, зв'язана другою системою трубопроводів із пристроєм нагрівання, охолодження рідкого теплоносія і забезпечення його циркуляції через зазначену трубчатк у. Суть корисної моделі. Корисна модель заявлена на об'єкт - пристрій у продовження раніше поданої авторами заявки №2004021159 від 16.02.2004 р. на «Процес очищення нафталіну з розплавів, патент України №2696 від 15.07.2004р. Корисна модель вирішує задачу підвищення одиничного завантаження і продуктивності кристалізатора, спрощення конструкції і зниження металомісткості теплообмінних елементів трубчатки, зниження енергетичних витрат. Поставлена задача зважується тим, що в кристалізаторі для очищення розплавів органічних продуктів, що містить ємність заданого корисного обсягу, з'єднану системою трубопроводів зі схови щами органічних продуктів, усередині якої розміщена трубчатка, зв'язана другою системою трубопроводів із пристроєм нагрівання або охолодження рідкого теплоносія і забезпечення його циркуляції через зазначену трубчатку, відповідно до корисної моделі, як ємність використані стаціонарні сховища органічних продуктів, трубчатка виконана у виді ряду встановлених по периметру схови ща роздільних секцій з вертикально встановлених з обраним кроком теплообмінних труб обраного діаметра, верхні і нижні кінці яких закріплені до верхнього і нижнього колекторів, виконаних із труб більшого діаметра, постачених глухими торцями в місці розриву для формування на всіх секціях і на усю висоту корисного обсягу вільного від теплообмінних труб одного проміжку на довжині радіуса, з'єднаного з аналогічним вільним від теплообмінних труб обсягом у центрі сховища, причому сумарний вільний від теплообмінних труб обсяг для не закристалізованої в процесі охолодження рідкої фази виконаний у межах 812% від величини корисного обсягу схови ща. Конкретні конструктивні відмінності кристалізатора, переважно відпрацьовані для 7 3587 8 збагачення й очищення від домішок нафталинтеплообмінних труб, кроком між теплообмінними вміщуваючих розплавів, полягають у наступному: трубами в межах 200-250мм. Кристалізатор виконаний на базі Загальна кількість теплообмінних тр уб Æ57´4стаціонарних заводських сховищ органічних 397шт., їхня сумарна поверхня теплообміну 366м 2. речовин циліндричної форми з приблизно рівними Відношення поверхні теплообмінних труб до по розмірах діаметром підстави і висотою, що корисного обсягу кристалізатора дорівнює 2. мають корисний обсяг 100-300м 3 з кількістю Обсяг, займаний трубчаткою складає ~6м 3, концентрично встановлених 5-9 секцій трубчатки з близько 3% від обсягу сховища. Загальна вага теплообмінних труб з обраним зовнішнім трубчатки ~9800кг. Діаметр центрального вільного діаметром 57мм і з обраним відносним кроком між обсягу - 1,65м, розмір проміжку, вільного від сусідніми трубами, рівним 2-5 величин діаметра теплообмінних труб - 0,6м. Припустимий обсяг теплообмінної труби; прокачиваємого теплоносія через трубчатку для - Для регулювання обсягу прокачування обраного конструктивного виконання теплоносія кожна секція теплообмінних труб кристалізатора складає ~50м 3/година. постачена вентилями, установленими на Температура розплаву виміряється термометрами нижньому вхідному колекторі і верхньому опору в кожній секції і по них визначається вихідному колекторі; середня температура розплаву. Тривалість одного - Концентричні секції теплообмінних тр уб для циклу охолодження - нагрівання для очищення забезпечення змінності і ремонтопригідності розплаву складає в середньому 110-120 годин. трубчатки виконані виймальними через верх Швидкість охолодження / нагрівання розплаву схови ща і вільно встановлені нижніми варіюється в межах 0,2-0,8°С/година. колекторами на дно сховища. Промислова застосовність подібних - Типорозміри теплообмінної труби, крок кристалізаторів доцільна за умови об'єднання їх в установки зазначених труб по периметрі умовах заводу в єдину систему. Кристалізатори відповідних секцій і кількість секцій підібрані схови ща об'єднані в єдину систему, зв'язану з експериментальне для кожного кристалізуємого газоочисної установкою, системою органічної речовини.Перелік креслень. обесфенолювання відтечи і розплавів, з На фіг.1. схематично представлений вакуумною системою. Це в комплексі дозволяє поздовжній розріз типового циліндричного забезпечити при дотриманні екологічних вимог кристалізатора - сховища, а на фіг.2 - вид зверху вихід нафталіну 96-97% від ресурсів, що містяться на розміщення секцій трубчатки, де: 1 - сховище, 2 у вихідній сировині. - зливальний отвір у дні сховища; 3 - роздільні Нижче приведені приклади очищення секції трубчатки, розташовані на днище співвісно нафталінвмістивих розплавів у кристалізаторах по концентричним колам; 4 - вертикальні різного обсягу, з різним змістом нафталіну. теплообмінні труби Æ57´4; 5 - верхні колектори Приклад 1. секцій із труби Æ108´4; 6- нижні колектори секцій У кристалізатор були завантажені первинні із труби Æ108´ 4; 7- вільний від теплообмінних відтечи в кількості 181,4м 3 при такому хімічному труб центральний обсяг Æ1,65м; 8 - розміщений на складі, % ваг.: одному радіусі на усю висоту корисного обсягу легкі - 12,13; проміжок, вільний від теплообмінних труб, нафталін - 55,35; тіонафтен - 5,45; шириною ~0,6м. Зведення, що підтверджують можливість метіл-нафталіни -18,04; здійснення корисної моделі. феноли - 8,53. Особливістю режиму роботи пропонованого Роблять охолодження розплаву до досягнення кристалізатора є безупинний стік з теплообмінних середньої температури в обсязі кристалізатора труб у вільні обсяги 7,8 з незакристалізовавшийся 41,1°С. Швидкість охолодження розплаву не рідкої фази як у період охолодження розплаву, так перевищує 1°С/час і лімітується продуктивністю і в період повільного нагрівання розплаву до системи охолодження. Вона може варіюватися в температури на 2°С нижче температури діапазоні від однієї доби до декількох. плавлення кристалічної фази. Здійснюють виведення із кристалізатора Завантажують у сховище 1 гранично залишків олії при такому його хімічному складі: припустимий обсяг розплаву, прохолоджують його легкі - 14,2; до температури на ~20°С нижче температури нафталін - 38; кристалізації шляхом прокачування насосами тіонафтен - 8,39; охолодженої води через колектори 5,6 і м-нафталіни -27,7; вертикальні теплообмінні труби 4 секцій 3. феноли - 11,7. Основні конструктивні параметри Після стягування залишків олії починають пропонованого кристалізатора можна оцінити на режим нагрівання при подачі води з температурою прикладі сховища обсягом ~202м 3, що має 65°С з одночасним безупинним стоком розплаву, корисний обсяг для завантаження розплаву збагаченого домішками, у кількості 19,5м 3. 3 ~182м : діаметр підстави - 6,6м, висота загальна Швидкість нагрівання не перевищує 1°С/час. 5,9м, припустима висота залитого розплаву - 4,8м. Потім продовжують режим нагрівання при На днище сховища нижніми колекторами 6 температурі гарячої води - 75°С. установлені на відстані в межах 250-300мм друг від друга концентричні секції вертикальних 9 3587 10 Роблять стягування 12м 3 розплаву, Отримано: збагаченого домішками при такому хімічному - відтечей (зміст нафталіну 70%) 25т (9,2 легкі - 8; вага.); нафталін - 70,3; - сирого нафталіну (зміст нафталіну 94,3%) тіонафтен - 4,23; 148т. (54,3%). м-нафталіни - 11,7; Приклад №3 феноли - 5,573. Завантаження - 264т, зміст нафталіну у Було отримано 66м 3 збагаченого продукту при фракції 87,2%, температура (середня) такому хімічному складі: охолодження по 8 секціям трубчатки - 69,4°С. легкі - 4,56; Час охолодження - 47 година. нафталін - 83,16; Час нагрівання - 68 година. тіонафтен - 3,5; Отримано: м-нафталіни - 6,06; - відтечей (зміст нафталіну 70%) 85,1т (32,3 Завантаження - 274т, зміст нафталіну у вага.); фракції - 81,6% ваг., температура (середня) -нафталін технічний (зміст нафталіну 96,8%), t охолодження по 8 секціям трубчатки - 61°С. кр. 78,5°С 113,5т. (43%). Час охолодження - 49 година. Час нагрівання - 71 година. Комп’ютерна в ерстка А. Крижанівський Підписне Тираж 37 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Автори англійськоюZuiev Oleksandr Vasyliovych, Biehov Izhras Farmanovych

Автори російськоюЗуев Александр Васильевич, Бегов Ижрас Фарманович

МПК / Мітки

МПК: B01D 9/00

Мітки: розплавів, очищення, речовин, органічних, кристалізатор

Код посилання

<a href="https://ua.patents.su/5-3587-kristalizator-dlya-ochishhennya-rozplaviv-organichnikh-rechovin.html" target="_blank" rel="follow" title="База патентів України">Кристалізатор для очищення розплавів органічних речовин</a>

Попередній патент: Еластомерна композиція

Наступний патент: Пластифікатор

Випадковий патент: Спосіб одержання палива для двигунів внутрішнього згоряння