Пластифікатор

Номер патенту: 3588

Опубліковано: 15.11.2004

Автори: Бєгов Іжрас Фарманович, Зуєв Олександр Васильович, Ляшко Михайло Михайлович, Шабанов Андрій Леонідович, Баєв Володимир Васильович, Лісовицька Надія Федорівна

Формула / Реферат

Пластифікатор, що включає модифіковану смолу, отриману в процесі полімеризації в присутності каталізатора неграничних з`єднань у складі інден-кумаронової фракції і модифікаційний компонент- α-метилстирольна фракція, що є побічним продуктом при кумольному способі виробництва ацетону і фенолу, який відрізняється тим, що як інден-кумаронову фракцію використовують продукт переробки кам`яновугільної олії після відділення з нього легкої олії при вмісті нафталину не більше 2 ваг. % і кількості смолоутворюючих компонентів у межах від 40 ваг. % до 60 ваг. %, як α-метилстирольну фракцію використовують знефенолений дистилят - продукт переробки фенольної смоли при їх співвідношенні 1:1, а смола додатково містить полістирол загального призначення шляхом його розчинення при безупинному перемішуванні до одержання гомогенної рідини при наступному співвідношенні компонентів (на 100 % ваг.частин):

модифікована інден-

кумаронова смола

90-98

полістирол

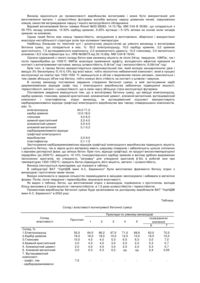

2-10.

Текст

Пластифікатор, що включає модифіковану смолу, отриману в процесі полімеризації в присутності каталізатора неграничних з`єднань у складі інден-кумаронової фракції і модифікаційний компонент- α-метилстирольна фракція, що є побічним продуктом при кумольному способі виробництва 2 (19) 1 3 ефіри різних спиртів і кислот) широко використовуються для гумових сумішей на основі полярних каучуків. У гумовій промисловості застосовуються до 700 різних органічних пластифікаторів, деякі з яких - індивідуальні речовини, а більшість сумішей речовин. Це, як правило нелетучі хімічні інертні продукти, здатні сполучатися з полімерами (іноді до 100% по вагі). У масляні і сажемасляні високомолекулярні полімери вводять до 30-35% пластифікатора. Однак асортимент пластифікаторів, використовуваних для вигото влення гумовотехнічних виробів з різним рівнем морозостійкості, досить вузький. Відомий ДСТ СРСР 8728-88 «Пластифікатори. Технічні умови», у якому приведені характеристики і показники широко застосовуваних пластифікаторів на базі простих і складних ефірів ортофталевої, фосфорної, себацинової і адипинової кислот. (ДМФ - диметилфталат; ДБФ дибутилфталат; ДОФ - диоктилфталат, ДАФ 789; ДОА - 789; ДОА, ДБС - дибутилсебацинат, ДОС) [1]. Наприклад - дибутилфталат (ДБФ) і диоктилфталат (ДОФ) - є найбільше широко застосовуваними пластифікаторами для гум на основі полярних каучуков. Причому ДБФ є основним пластифікатором для забезпечення морозостійкості не менш - 50°С, а ДОФ - у межах до 45°С. Широке застосування знайшли дибутил - і диоктилсебацинати (ДБС і ДОС). Ці пластифікатори характеризуються незначною токсичністю і забезпечують одержання гум з високою морозостійкістю до -60°С. Однак вони мають більш високу вартість у порівнянні з іншими пластифицирующими продуктами. По величині забезпечуваної мінімальної температури морозостійкості і вартістю на ринку пластифікатори розташовані в такому порядку: ДОФ, ДБФ і самий дорогий ДБС. Відомий ряд нових пластифікаторів для одержання морозостійких гум (ДАЕНДК, ДБЕА, ЭДОС, ТХЕФ) на основі бутадієн нітрільнх каучуків для часткової і повної заміни ДБС і на основі полярних каучуків.(см. Ушмарин Н.Ф. та ін. Нові пластифікатори для гум на основі полярних каучуків. Ка учук і гума, 2004, №1, с.26-29) [2]. Нові пластифікатори проходять стадію досвідчене - промислових іспитів і в багатьох випадках вони придатні лише для часткової заміни ДБС і ДБФ. Відома стаття Н.П. Вихиревой і ін. «Дослідження ефективності використання ненасиченого димеру альфа - метілстіролу , як пластифікатора гумових сумішей", Хімічна промисловість України, 2003, №4, стор. 16-19, у якій приведені результати вивчення можливості використання його замість дибутилфталата в рецептурах гумово -технічних виробів- цілком чи частково [3]. Новий пластифікатор відноситься до IV класу безпеки і використовується для виробництва полістиролу, полівінілхлориду і епоксидних смол. Дослідження заміни ДБФ на α-МСД проводять на серійних рецептурах гумових сумішей на основі бутадиен-нітрильних каучуків (БНК) марок СКН 3588 4 18, СКН -26, СКН - 40, комбінації БНК марок СКН - 18 і СКН-26 і комбінації марок СКН -26 і полівінілхлориду. Результати досліджень свідчать про те, що часткова заміну (50%) ДБФ на більш дешевий (на 30%) український пластифікатор α-МСД дає можливість не тільки знизити собівартість гумових сумішей, але і поліпшити физико -хімічні показники гумовотехнічних виробів. Повна заміна ДБФ на α-МСД можлива тільки в процесі виготовлення невідповідальних гумовотехнічних виробів, що використовуються тільки в нормальних умовах експлуатації. Для виготовлення відповідальних гумовотехнічних виробів, призначених для експлуатації в умовах знижених температур, не менш -50°С, пластифікатор αМСД не може застосовуватися. Вивчення експериментальних результатів у цитируемых посиланнях [2], [3] свідчить, що для раціональної заміни одного пластифікатора іншим необхідно мати порівняльні дані про вплив пластифіцирующи х речовин на пластичність каучук у. Тому що вплив пластифікатора на різні типи каучуків по-різному, пластифіцирующу дію його необхідно визначати шляхом порівняння властивостей гумових сумішей і вулканізатів з цього каучуку без пластифікатора і з його добавками. Відомо, що до складу гумових сумішей входить велике число інгредієнтів, що утворять цілі групи: - каучуки, каучукоподібні полімери і регенерати; - вулканізуючі речовини; - прискорювачі вулканізації; - активатори вулканізації; - противостарителі; - пластифікатори (мягчителі); - наповнювачі активні ( що збільшують міцність) і неактивні; - компоненти спеціального призначення: перетворюючі речовини, речовини яки знижають активність прискорювачів у підготовчому процесі, матеріали для додання запаху, абразивні речовини, противомягчителі, фарби і барвники, антипирени, фунгицити, опудруючі речовини. Крім того, застосовуються речовини, що полегшують виготовлення чи обробку гумових сумішей, типу підви щувальних клейкість, просочувальні речовини для поліпшення адгезії текстильного корду до металу, модифікатори та ін. Більшість інгредієнтів змінюють властивості не тільки вулканізатів, але і гумових сумішей і таким чином впливають на поводження готових виробів у виробничих процесах. Перелік компонентів - це рецепт гумової суміші, що має свій номер, шифр. Тому в окремих випадках властивості матеріалу перевіряють у стандартних гумових сумішах, у процесі технологічної обробки їх як у нормальних умовах при 20°С, так і при підвищеній температурі до 140°С і зниженої до -65°С. Відомо, що властивості еластичних гум характеризуються великим числом їх фізикомеханічних показників: - межа міцності при розтяганні; 5 - відносне подовження; - залишкові деформації при розтяганні і стиску; - твердість; - щільність; - опір раздиру та ін. Тому в залежності від виду іспитів вибирається визначений стандартний набір фізикомеханічних показників гум. Були проведені спеціальні дослідження для пошуку можливих замінників пластифікатора ДБФ на основі інден-кумаронової суміші. Інден-кумаронові (кумарон-інденові) смоли являють собою суміш полімерів деяких неграничних з'єднань, головним чином індена і кумарона, є одним з видів термопластичных смол. Сировиною для одержання інден-кумаронових смол є деякі ненасичені компоненти сирого бензолу і різних фракцій кам'яновугільної смоли. В утворенні смол беруть участь і гомологи індена і кумарона, а також стірол і його гомологи. На вихід і властивості одержуваних смол впливають як склад вихідної сировини, так і технологія їхнього виробництва. Ме ханізм процесу полімеризації індена (одержання полііндена) дуже сильно залежить від природи застосовуваного каталізатора, а також від виду розчинника, температури, концентрації мономера. Спільна полімеризація декількох мономерів приводить звичайно до одержання полімерів з меншою молекулярною масою, чим при їхній роздільній полімеризації. Зниженню молекулярної маси сприяє також застосування ароматичних розчинників. Власне кажучи інден-кумаронові смоли є олігомерами, а застосовуване стосовно них визначення «полімерні смоли» не зовсім влучне. Інден-кумаронові смоли - це смолоподібні продукти відносно низкою полімеризації, але разом з тим володіючі досить високою якістю. Як основне джерело інформації з зазначеної проблеми за станом на кінець 70-х років XX століття варто вказати монографію: В.З. Соколов. Инден-кумароновые смолы, Москва, Металлургия, 1978 [4]. Відомо, що інден-кумаронові смоли є найціннішими м'якчителями, але вони також не можуть безпосередньо застосовуватися як повний замінник пластифікатора ДБФ при виготовленні морозостійких гум з температурою до -50°С. На основі інден-кумаронових смол розроблені технологія і рецептура по ТУ У 24.1-00190443-0912004 для одержання смоли інден-кумаронової марки МПІ (модифіковані полііндени), на яку в Україні подана заявка на корисну модель «Еластомірна композиція на основі інден-кумаронових смол». У [4], стор. 110-133 приведено цілий ряд прикладів поліпшення характеристик шляхом модифікування інден-кумаронових смол різними хімічними речовинами і технічними продуктами, багатими неграничними вуглеводнями, як у розплавах, так і в розчинах під впливом ініціаторів радикальної полімеризації чи кислотних каталізаторів іонної полімеризації. В якості таких 3588 6 продуктів використовувалися ксиленоли, двохатомні феноли, нафтоли та ін. Як прототип унаслідок збігу по призначенню і додатково по використанню фенольної смоли обрана приведена в [4], стор. 115-116 інформація про вивчення Карлинским Л.Е., Ємельянової Л.П. у 1965-1967р. спільної полімеризації коксохімічного важкого бензолу з модифікатором αметилстирольной фракцією, що є побічним продуктом при кумольном способі виробництва ацетону і фенолу. Зміст α-метилстирола у фракції складає близько 26%. Спільну полімеризацію проводили в присутності каталізатора АlСl3 чи фенольного комплексу BF3 при співвідношенні важкого бензолу до α-метилстирольної фракції в межах 2-1-1-1 із забезпеченням відносини αметилстірола до смолоутворювальних компонентів важкого бензолу 1-2¸1-4. Проводилися також дослідження зі спеціально виділеної 94%ний фракцією α-метилстірола. Недоліком такого способу є те, що відстій і відділення хлороалюминиевого комплексу не вдається провести досить повно. Цьому перешкоджає велика в'язкість і висока щільність полімерізата незважаючи на температуру 70-80°С. Нейтралізація розчином лугу через утворення емульсії з промивною водою також не відбувається цілком. Крім того, у смолі виявляються мінеральні домішки, що представляють собою переважно суміш солей Na2SO4 і NaCl, що збільшує зольність. Істотним недоліком одержуваної інденкумаронової смоли також є недостатній технічний показник морозостійкості для заміни дибутілфталату (ДБФ) і неприємний запах. Загальними ознаками прототипу і корисної моделі, що заявляється, є пластифікатор, що включає модифіковану інден-кумаронову смолу, отриману в процесі полімеризації в присутності каталізатора неграничних з'єднань у складі інденкумаронової фракції, а як модифікуючого компоненту α-метилстірольної фракції , що є побічним продуктом при кумольном способі виробництва ацетону і фенолу. Смолу інден-кумаронову модифіковану марки МПІ одержують у процесі полімеризації неграничних з'єднань інден-кумаронової фракції і як модифіціруючого компонента α-метилстирола, одержуваного при переробці фенольної смоли – побічного продукту одержання ацетону і фенолу кумольным методом у присутності каталізатора концентрованої сірчаної кислоти. Смола МПІ призначена для використання в якості сполучного, плівкоутворювального пластифікатора (мягчителя) при виробництві будівельних матеріалів, а також у лакофарбовій, шкіряній, шинній, резинотехнической і інших галузях промислового виробництва. Як сировину використовується смола фенольна ТУ 2424-006-00151673-01, инденкумароновая фракція ТУ В 322-00190443-122 чи продукт переробки кам'яновугільної олії з відгоном легкої олії або їхня суміш у будь-якій пропорції. Суть корисної моделі 7 В основу корисної моделі поставлена задача такого удосконалення складу модифікованої інден-кумаронової смоли, щоб підвищити важливий технічний показник обраного пластифікатора по морозостійкості (не менш -50°С) для можливої повної заміни дибутилфталата (ДБФ) чи дибутилсебацината (ДБС), хоча б частково. Техніко-економічні переваги такого рішення будуть полягати: по-перше, у введенні в експлуатацію недефіцитної багатотоннажної сировинної бази; по-друге, у зниженні вартості одного з найважливіших інгредієнтів для гумовотехнічної і шинної промисловості; і по-третє, виключення залежності від імпортних постачань ДБФ і ДБС. Поставлена задача зважувалася протягом ряду років шляхом пошуку необхідних модифікаторів, добавка яких у порівняно невеликій кількості дозволила б істотно поліпшити показник по морозостійкості в порівнянні з двома кращими пластифікаторами на основі складних ефірів ортофталевої і себацинової кислот: ДБФ і ДБС. Як модифікатори випробувалися: 1) малеиновий ангідрид у різних концентраціях для збільшення кисеньвмістних зв'язків; 2) часткове введення безпосереднє ДБФ і ДОФ і ін. Також були зроблені спроби зміни складу модифікованої інден-кумаронової смоли за рахунок уведення αметилстиролу, отриманого з іншої технології. Однак, істотних результатів на цьому шляху не удалося досягти. Поставлена задача вирішена тим, що в пластифікаторі, що включає модифіковану смолу, отриману в процесі полімеризації в присутності каталізатора неграничних з’єднань у складі інденкумаронової фракції, а як модифікуючего компоненту α-метилстирольну фракцію, що є побічним пробуктом при кумольном способі виробництва ацетону і фенолу, відповідно до корисної моделі, у якості інден-кумаронової фракції використовують продукт переробки кам’яновугольної олії після відділення з нього легкої олії при вмісті нафталину не більше 2 ваг.% і кількості смолоутворюючих компонентів у межах від 40 ваг.% до 60 ваг.%, у якості α-метилстирольної фракції використовують знефенолений дістілат – продукт переробки фенольної смоли при їх співвідношенні 1¸1, а смола додатково містить полістирол загального призначення з безупинним перемішуванням до одержання гомогенної рідини при наступному співвідношенні: (на 100 % ваг. частин): - модифікована інден-кумаронова смола (модифікований поліінден) - 90-98%; - полістирол - 2-10%. Смола інден-кумаронова модифікована марки МПІ ТУ У 24.1-00190443-091-2004 повинна відповідати наступним вимогам: 1 Зовнішній вигляд Сиропоподібна рідина коричневого кольору 2 Кольоровість, одиниці йодної шкали, не більш 100 3 Лужність чи кислотність, %, не більш 0,008 3588 8 4 Масова частка летючих речовин, %, не більш 1,5 5 Зольність, %, не більш 0,3 Полістирол загального призначення, ДСТ 20282-74 повинний відповідати наступним вимогам: 1 Зовнішній вигляд порошок чи гранули білого кольору 2 Зміст вологи, %, небільш 0,3 3 Зміст залишкового маномера, %, не більш 0,8 4 Температура розм'якшення по ВИКА, С, не нижче 38 5 Масова частка летючи х речовин, %, не більш 82 Характеристика пластидона. Продукт повинний відповідати наступним вимогам Зовнішній вигляд Сиропоподібна рідина 1 коричневого кольору 2 Температура спалаху,°С, не менш 163 3 Масова частка води, %, не більш 0,3 4 Масова частка летючих речовин, %, не більш 1,5 5 Зольність, %, не більш 0,3 Технологія виробництва пластидона включає наступні операції. У обігріваємий реактор, обладнаний пристроєм, що перемішує, завантажують модифіковану інден-кумаронову смолу марки МЛІ. Включають перемішування і вводять порціями у два - чотири прийоми полістирол. Потім включають обігрів і піднімають температур у ступінями до визначеної величини з витримкою протягом визначеного часу. По закінченні режиму обробки виключають мішалку. Відбирають проби продукту і визначають візуально наявність грудок (згустків) полістиролу У випадку наявності в пробі згустків полістиролу продовжують витримку при перемішуванні до одержання гомогенної маси. При одержанні гомогенного продукту, без згустків набряклого полістиролу, обігрів реактора виключають. Продукт прохолоджують до 60°С і видають у ємність. У залежності від кількості продукт зберігається в збірниках, залізних бочках при температурі 15-30°С. Стабільний ефект від добавки полістиролу виявлений починаючи з малих кількостей у широкому діапазоні концентрації, аж до 20%. Відсоток добавки полістиролу визначається економічними показниками. Пластидон відноситься до речовин 4 класу небезпеки. Відомості, що підтверджують можливість здійснення 9 3588 Нижче, у табл. 1-4 приведені результати іспитів стандартних еталонних гумових сумішей на базі каучуку різних марок: СКН 18, СКН 26 і СКН-40 з досвідченим пластифікатором, що містить у межах від 3-х до 10ти (вага.)% полістиролу. Іспити проводилися в іспитовій лабораторії фізико-механічних, хіміко-аналітичних іспитів еластомерних композиційних матеріалів і виробів з них ОАО «Лисичанський завод ГТВ», акредито 10 ваної Національним агентством по акредитації України в Системі сертифікації УкрСЕПРО, per. № UA 6.001 Т. 166 від 3.09.2002p. Приклад № 1 Результати іспитів гумової суміші ІРП -1352 для виробництва фермових виробів з досвідченим пластифікатором «Пластидон» замість дибутилфталата Таблиця 1 Найменування матеріалів На 100 масових частин каучук у СКН-18 Технічний вуглець П 803 100,00 Технічний вуглець Т-900 50,0 Досвідчений пластифікатор 40,0 Найменування показників Умовна міцність під час розтягування, Мпа Відносне подовження, % Твердість, од. Шор А 6,5 320 Норма ТУ У 600152135.028 69,00 Н/м 5,9 Н/м300 50-60 50 Зміна показника після старіння в повітрі при 100°С за 24 години - твердості, ум.од, - відносного подовження, % 0 +15 -50 0 Н/б 60 +14,0 -38,7 Відносна залишкова деформація в повітрі при величині стиску 20% при 100°С за 24 години, % Зміна фізико-механічних властивостей гуми після дії СЖР-3 при 100°С за 24 години 39,6 -твердості, ум. од -11,0 - обсягу, % +36,1 Набрякання в суміші ізооктану і толуолу (70+30) при 23°С за 24 години по обсязі, % +57,8 -15 +10 0 +40 0 +60 -55 Н/у -55 Температурна межа крихкості, З Приклад № 2 Результати іспитів гумової суміші 7В -14-1 для виробництва фермових виробів з досліджуваючим пластифікатором «Пластидон» замість дибутилфталата Таблиця 2 Найменування матеріалів СКН-18 Технічний вуглець П 803 Досвідчений пластифікатор На 100 масових частин каучук у №7 100,00 133,0 №8 Норма ТУ У600152135.028 №9 22,00 Найменування показників Умовна міцність під час розтягування, Мпа 12,7 12,3 12,6 Н/м 11,8 Відносне подовження, % 260 300 310 Н/м 140 11 3588 12 Продовження таблиці 2 Найменування матеріалів На 100 масових частин каучук у №7 76 №8 76 №9 78 - твердості, ум. од, +9,0 +5,0 +4,0 - відносного подовження, % -35,6 -28,9 -31,7 48,2 53,1 35,6 -твердості, ум. од +4,0 +8,0 +6,0 - обсягу,% +2,6 +8,1 +12,8 +23,7 +35,1 +37,7 -43 -45 -44 Твердість, од. Шор А Зміна показника після старіння в повітрі при 100°С за 24 години Відносна залишкова деформація в повітрі при величині стиску 20% при 100°С за 24 години, % Зміна фізико-механічних властивостей гуми після дії СЖР-3 при 100°С за 24 години Набрякання в суміші ізооктану і толуолу (70+30) при 23°С за 24 години по обсязі, % Температурна межа крихкості, °С Норма ТУ У600152135.028 75-85 -10 +10 -50 0 Н/б 60 -15 +15 0 +35 0 +40 Н/у -45 Приклад № 3 Результати іспитів гумової суміші 7В –4161 для виробництва фермових виробів з досліджувальним пластифікатором «Пластидон» замість дибутилфталата Таблиця 3 Найменування матеріалів На 100 масових частин каучук у СКН-18 100,00 Технічний вуглець П 803 Досвідчений пластифікатор Норма ТУ У 600152135.028 102,50 71,5 Найменування показників Умовна міцність під час розтягування, Мпа Відносне подовження, % Твердість, од. Шор А 7,6 390 49 Н/м 4,9 Н/м 300 40-55 Зміна показника після старіння в повітрі при 100°С за 24 години - твердості, ум.од, +11,0 - відносного подовження, % -38,6 Відносна залишкова деформація в повітрі при величині стиску 20% при 100°С за 24 години, % Зміна фізико-механічних властивостей гуми після дії СЖР-3 при 100°С за 24 години 48,2 -твердості, ум. од +12,0 - обсягу, % -16,5 Набрякання в суміші ізооктану і толуолу (70+30) при 23°С за 24 години по обсязі, % Температурна межа крихкості, 3 +3,7 -39 -10 +15 -50 0 Н/680 -10 +20 -20 0 0 +25 Н/у -39 13 3588 14 Приклад №4 Результати іспитів гумової суміші 7 -3826 для виробництва фермових виробів з досліджувальним пластифікатором «Пластидон» замість дибутилфталата Таблиця 4 На 100 масових частин каучук у Найменування матеріалів СКН-18 Технічний вуглець П 803 Норма ТУ У 600152135.028 100,00 64,75 40,00 Досвідчений пластифікатор Найменування показників Умовна міцність під час розтягнення, Мпа Відносне подовження, % 8,0 550 62 Твердість, од. Шор А Зміна показника після старіння в повітрі при 100°С за 24 години Н/м 7,8 Н/м 300 60-75 - твердості, ум.од, +4,0 - відносного подовження, % -23,6 Відносна залишкова деформація в повітрі при величині стиску 20% при 100°С за 24 години, % Зміна фізико-механічних властивостей гуми після дії СЖР-3 при 100°С за 24 години 38,4 -твердості, ум. од +14,0 - обсягу, % -8,2 Набрякання в суміші ізооктану і толуолу (70+30) при 23°С за 24 години по обсязі, % Температурна межа крихкості, "С +22,7 -20 0 +15 -50 0 Н/б 85 0 +15 -10 +10 0 +25 Н/у -20 Приведені в таблицях результати іспитів модельних гумових сумішей свідчать, що пластифікатор «Пластидон» може успішно застосовуватися в якості 100%-ого замінника дибутилфталата (ДБФ) і частково для заміни дибутилсебацината (ДБС). Комп’ютерна в ерстка Г. Паяльніков Підписне Тираж 37 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Автори англійськоюZuiev Oleksandr Vasyliovych, Biehov Izhras Farmanovych

Автори російськоюЗуев Александр Васильевич, Бегов Ижрас Фарманович

МПК / Мітки

МПК: C08L 45/00

Мітки: пластифікатор

Код посилання

<a href="https://ua.patents.su/7-3588-plastifikator.html" target="_blank" rel="follow" title="База патентів України">Пластифікатор</a>

Попередній патент: Кристалізатор для очищення розплавів органічних речовин

Наступний патент: Корм для пташенят журавля, вік яких – 31-60 діб

Випадковий патент: Кран-маніпулятор