Барабанний гранулятор

Номер патенту: 3693

Опубліковано: 27.12.1994

Автори: Славутський Марко Наумович, Тишкевич Микола Іванович, Романов Володимир Анатолійович, Медвєдєв Едуард Георгійович, Палієнко Володимир Васильович

Формула / Реферат

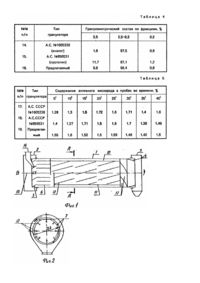

Барабанный гранулятор, содержащий вращающийся барабан, смонтированные внутри него лопатки, обратный полый шнек, конусный классификатор, загрузочную камеру с форсункой для распыления растворов и суспензий, разгрузочную камеру, отличающийся тем, что обратный шнек выполнен многозаходным из смежных шнеков, с общей стенкой, каждый второй из которых короче первого на 1 - 1,5 витка, причем первая по ходу вращения барабана стенка длинного шнека выполнена составной и ее часть по длине от 2 Дб до 4,0 Дб параллельно сдвинута в сторону загрузочной камеры на 0,14 - 0,24 Дб, а оставшаяся часть по ходу движения материала в шнеке параллельно сдвинута в сторону разгрузочной камеры на 0,3 - 0,5 Дб, где Дб - диаметр барабана.

Текст

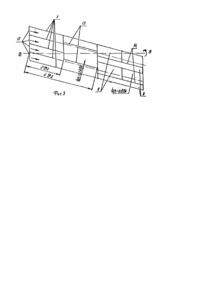

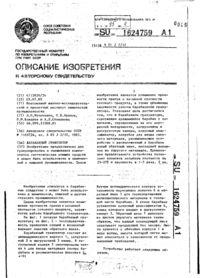

Изобретение относится к барабанным аппаратам для гранулирования порошкообразных материалов и может быть использовано в химической, пищевой и других отраслях промышленности. Известен барабанный гранулятор, содержащий вращающийся барабан, смонтированные внутри него лопатки, конусный классификатор, загрузочную и разгрузочную камеры, а также обратный полый шнек с разгрузочным окном и совкообразными элементами, который обеспечивает высокий выход товарной фракции готового продукта [1]. Недостатком данного устройства является низкая стабильность химического состава готового продукта на выходе из гранулятора из-за ограниченной пропускной способности обратного шнека и низкой кратности рециркуляции. Наиболее близким к предлагаемому является установка для сушки и гранулирования материалов, содержащая вращающийся барабан, смонтированные· внутри него лопатки, многозаходный обратный шнек, конусный классификатор, загрузочную камеру с форсункой, разгрузочную камеру и гро хот для измельчения крупных кусков материала [2]. Недостатком данной установки является то, что в зону действия факела (зону активного гранулирования) обратным шнеком (основной его частью) транспортируется наряду с мелкой фракцией еще и крупная, которая при контакте с жидкой фазой в зоне распыления еще больше укрупняется. Объясняется это тем, что заборное устройство основной части обратного шнека расположено у основания конусного классификатора в зоне установки подъемно-лопастных насадок, т.е. там, где еще не произошла агрегация частиц по высоте слоя материала. Это приводит к расширению фракционного состава гранулированного материала, дополнительным затратам на грохочение и снижению производительности установки по .целевой фракции. Кроме того, в месте соединения основного и дополнительного шнеков при встрече двух потоков происходит торможение материала, что приводит к резкому снижению кратности рециркуляции, возможной забивке шнеков, а следовательно, и дестабилизации химического состава готового продукта. Задачей изобретения является усовершенствование барабанного гранулятора путем изменения конструкции шнекового узла, что обеспечивает увеличение выхода целевой фракции и стабилизацию химического состава готового продукта. Поставленная задача решается тем. что в барабанном грануляторе, содержащем вращающийся барабан, смонтированные внутри него лопатки, многозаходный обратный полый шнек, конусный классификатор, загрузочную камеру с форсункой для распыления растворов и суспензий, разгрузочную камеру, согласно изобретению, обратный полый шнек выполнен многозаходным из смежных шнеков с общей стенкой, каждый второй из которых короче первого на 1 - 1,5 витка, причем первая по ходу вращения барабана стенка длинного шнека выполнена составной и ее часть подлине от 2 Дб до 4,0 Дб параллельно сдвинута в сторону загрузочной камеры на 0,14 - 0,24 Дб , а оставшаяся часть по ходу движения материала в шнеке параллельно сдвинута в сторону разгрузочной камеры на 0,3 - 0,5 Дб . Выполнение многозаходного обратного шнека из смежных шнеков, каждый второй из которых короче первого на 1 - 1,5 витка. позволяет, во-первых, максимально увеличить период активной работы многозаходного шнека (время работы шнека в режиме забора материала из завала) и тем самым увеличить кратность рециркуляции, а следовательно, стабилизировать химический состав готового продукта и, во-вторых, при равномерной выгрузке материала из шнеков (за счет очередности данных и коротких шнеков) обеспечить подачу части материала на повторную обработку в зону напыления и рециркуляцию основной фракции гранул. В свою очередь выполнение первой по ходу вращения барабана спирали длинного шнека составной и ее части на длине от 2 Дб до 4,0 Дб параллельно сдвинутой в сторону загр узочной камеры на 0,14 - 0,24 Дб позволяет по завершений сегрегации частиц в шнеках перевести мелкую фракцию (< 0,2 мм) из коротких шнеков в длинные, а смещение оставшейся части спирали параллельно в сторону разгрузочной камеры на 0,3 - 0,5 Дб уже после завершения сегрегации материала на длине 2 Дб - 4,0 Дб шнека обеспечивает перемещение товарной фракции из длинных шнеков в короткие. Таким образом. готовый продукт на выходе из барабанного гранулятора имеет высокий выход целевой фракции и стабильный химический состав. Сущность изобретения поясняется чертежом, где: на фиг. 1 показан общий вид барабанного гранулятора; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - движение материала в условно развернутых шнеках. Барабанныйгранулятор состоит из вращающегося барабана 1, загрузочной 2 и разгрузочной 3 камер, на внутренней поверхности которого смонтированы конусный классификатор 4, отгребающие 5 и подъемнолопастные 6 насадки, которые образуют завесу материала в зоне напыления - грануляции. По периметру вращающегося барабана 1 установлено четное количество спиралей 7, которые являются смежными стенками для длинных 8 и коротких (короче на 1 - 1,5 витка) шнеков 9 многозаходного шнека 10. На обечайке 11, завершающей конфигурацию обратных шнеков 8, 9, смонтированы транспортирующие насадки 12, которые обеспечивают перемещение материала к разгрузочной камере 3. Каждая первая по ходу вращения барабана спираль длинного шнека 8 выполнена составной и ее часть 13 на длине от 2 Дб до 4,0 Дб по ходу движения материала в шнеке 8 параллельно сдвинута в сторону загрузочной камеры 2 на 0,14 - 0,24 Дб , а оставшаяся часть 14 параллельно сдвинута в сторону разгрузочной камеры 3 на 0,3 - 0,5 Дб . В загрузочной камере 2 установлена форсунка 15 для распыления растворов или суспензий и течка 16 для загрузки материала. Устройство работает следующим образом: исходные порошкообразные компоненты подаются внутрьбарабана 1 через течку 16. Благодаря вращению барабана 1 и установке лопаток 6 известным образом формируется падающая завеса материала, на которую форсункой 15 напыляется раствор или суспензия. После завершения процесса гранулообразования продукт выводится из зоны напыления - грануляции и транспортируется лопатками 12 в сторону классификатора 4. Часть продукта, прошедшая предварительную классификацию на конусе 4, захватывается заборными элементами 17 многозаходного обратного шнека 10 и транспортируется в сторону загрузочной камеры 2, а оставшаяся часть выводится из барабана через разгрузочную камеру 3. При движении полидисперсного материала в полости многозаходного обратного шнека 10 происходит его сегрегация (перераспределение) по высоте (см. фиг. 3), причем этот процесс завершается, как показали исследования авторов, уже на длине шнека, равной 2 Дб , при этом в нижней части перемещаемого продукта размещается мелкая фракция (< 0,2 мм), а сверху - гранулированный продукт (0,2 - 2,5 мм). После завершения процесса сегрегации, благодаря параллельному смещению части первой по ходу вра щения барабана 1 спирали длинного шнека на длине от 2 Дб до 4,0 Дб по ходу движения материала в шнеке в сторону загрузочной камеры происходит разделение потока материала в коротких шнеках 9 на товарную (0,2 - 2,5 мм) и мелкую фракцию (

ДивитисяДодаткова інформація

Назва патенту англійськоюGranulating drum

Автори англійськоюMedviediev Eduard Heorhiiovych, Romanov Volodymyr Anatoliiovych, Palienko Volodymyr Vasyliovych, Tyshkevych Mykola Ivanovych, Slavutskyi Marko Naumovych

Назва патенту російськоюБарабанный гранулятор

Автори російськоюМедведев Эдуард Георгиевич, Романов Владимир Анатольевич, Палиенко Владимир Васильевич, Тишкевич Николай Иванович, Славутский Марк Наумович

МПК / Мітки

Мітки: гранулятор, барабанний

Код посилання

<a href="https://ua.patents.su/5-3693-barabannijj-granulyator.html" target="_blank" rel="follow" title="База патентів України">Барабанний гранулятор</a>

Попередній патент: Устаткування для виробництва бітума

Наступний патент: Розпилюючий пристрій

Випадковий патент: Електрична машина постійного струму