Нагрівальний колодязь

Номер патенту: 38021

Опубліковано: 17.11.2003

Автори: Дубина Олег Вікторович, Шеремет Володимир Олександрович, Іванов Іван Іванович, Любимов Іван Михайлович, Ротару Іон Теодорович, Лозова Валентина Андріївна, Сміяненко Ігор Миколайович, Волков Володимир Пилипович

Формула / Реферат

Нагрівальний колодязь, що містить робочу камеру, кришку, керамічний рекуператор, пальник у торцевій стіні робочої камери з боку рекуператора і відбивної стінки в димовідвідному каналі, який відрізняється тим, що відбивна стінка розташована по центру димовідвідного каналу на повну його висоту, і виконана у вигляді прямокутного паралелепіпеда шириною 1/7-1/5 від ширини димовідвідного каналу і довжиною 1/2-3/4 від його довжини.

Текст

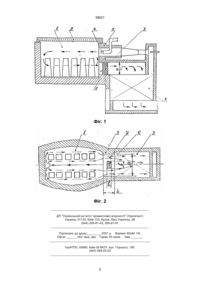

Нагрівальний колодязь, що містить робочу камеру, кришку, керамічний рекуператор, пальник у торцевій стіні робочої камери з боку рекуператора і відбивної стінки в димовідвідному каналі відрізняється тим, що відбивна стінка розташована по центру димовідвідного каналу на повну його висоту, і виконана у вигляді прямокутного паралелепіпеда шириною 1/7-1/5 від ширини димовідвідного каналу і довжиною 1/2 - 3/4 від його довжини. (19) (21) 2000052814 (22) 17.05.2000 (24) 15.05.2001 (33) UA (46) 15.05.2001, Бюл. № 4, 2001 р. (72) Дубіна Олег Вікторович, Шеремет Володимир Олександрович, Сміяненко Ігор Миколайович, Любімов Іван Михайлович, Лозова Валентина Андріївна, Ротару Іон Теодорович, Іванов Іван Іванович, Волков Володимир Пилипович 38021 брак при прокатуванні, низька експлуатаційна стійкість елементів конструкції колодязя. Це пояснюється наступним. При установці керамічного штахету спостерігається нераціональний розподіл потоку продуктів згорання в робочому об'ємі, оскільки гази проходять, в основному, через осередки з пористими вставками, зосередженими в центральній частині штахети, по шляху найменшого аеродинамічного опору, і в набагато меншій мірі - через периферійні вічка. Конвективний перенос тепла газами уздовж злитків у причілків колодязя через малу швидкість їхнього руху характеризується низькою інтенсивністю, і це є причиною великої різниці температур по довжині колодязя, низької швидкості нагрівання злитків у пальникової торцевої стіни, час готовності яких до видачі в прокат і визначає тривалість нагрівання садки в цілому . Крім того, прохідний перетин каналів фільтрації димових газів через пористі вставки, встановлені в вічка керамічного штахету, при експлуатації колодязя поступово зменшується через налипання на його поверхні і зварювання з ним рідкофазних і твердих часток, винесених із колодязя потоком димових газів. Зашлакування керамічного штахету приводить до порушення аеродинаміки смолоскипа в робочій камері, до відхилення його убік кришки колодязя і зменшенню інтенсивності руху газів на споді робочої камери. Швидкість нагрівання верха злитків збільшується, а низу - падає. Особливістю колодязів із верхнім пальником є наявність значного перепаду температур "верх - низ" злитка і відзначений перерозподіл теплових потоків збільшує нерівномірність нагрівання по висоті злитків. Таким чином, підвищена нерівномірність нагрівання садки по довжині і висоті колодязя в прототипі приводить до необхідності роботи зі збільшеним періодом витримки злитків на контрольній температурі і загальному часі нагрівання. Крім перевитрати палива, із ростом часу нагрівання збільшується окалиноутворювання і угар металу. Причиною підвищеного браку при прокатуванні є зменшення товщини поверхневого шару злитка через ріст окалини, що веде до розкриття щільникових міхурів і рванинам при прокатуванні. Крім того, з'являється небезпека перегріву й оплавлення головної частини злитків, що знаходяться тривалий час у зоні максимального тепловиділення смолоскипа. Заростання пористих уставок керамічного штахету значно обмежує час експлуатації колодязя, вимагає частих ремонтів із повною заміною дорогого плавленолитого керамічного штахету. Крім того, зсув смолоскипа під кришку погіршує умови його експлуатації і ножів піскового затвору, приводить до передчасного виходу їх із ладу. Задачами, на рішення яких спрямований дійсний винахід, є зміна конструкції нагрівального колодязя шляхом установки відбивної стінки раціональної конфігурації в центрі димовідвідного каналу, що дозволяє підвищити рівномірність нагрівання злитків у робочій камері, зменшити питому витрату палива, утрати металу з окалиною, знизити брак при прокатуванні і підвищити експлуатаційну стійкість елементів колодязя. Технічний результат досягається тим, що нагрівальний колодязь, що містить робочу камеру, кришку, керамічний рекуператор, пальник у торцевій стіні робочої камери з боку рекуператора і відбивної стінки в димовідводному каналі, відповідно до винаходу відбивна стінка розташована по центру димовідвідного каналу, на повну його висоту і виконана у вигляді прямокутного паралелепіпеда шириною 1/7 - 1/5 від ширини димовідвідного каналу, і довжиною 1/2 -3/4 від його довжини. Між сукупністю істотних ознак винаходу і що досягається технічним результатом існує причинно-слідчий зв'язок, тому що саме розташування в центрі димовідвідного каналу відбивної стінки, у вигляді прямокутного паралелепіпеда шириною 1/7 - 1/5 від ширини каналу димовідвідного каналу і довжиною 1/2 -3/4 від його довжини дозволило створити спрямовані уздовж причілків потоки димових газів у нижній частині колодязя і підсилити внутрішню рециркуляцію продуктів згорання, які забезпечують зменшення градієнта температур і підвищення рівномірності нагрівання злитків. Поділ потоку димових газів, що відходять, відбивною стінкою на дві периферійних, підсилює рух газів і інтенсивність конвективного тепломасопереносу в газовій фазі у причілків, що знижує різницю у швидкості нагрівання злитків, розташованих по довжині колодязя, і збільшує тепловіддачу на грані злитків, у тому числі, звернених до причілків. При цьому найбільш істотно скорочується час нагріван-ня злитків біля пальникової торцевої стіни, що визначає загальне скорочення часу нагрівання, зниження витрати палива на нагрівання садки. Крім того, зміна розподілу швидкостей потоку димових газів на вході в керамічний рекуператор при установці відбивної стінки в димовідводному каналі сприяє більш інтенсивній роботі його периферійних труб і запобігає перегріву і руйнації труб по подовжній осі рекуператора. Поліпшення ефективності використання корисної площі теплообміну рекуператора приводить до підвищення коефіцієнта рекуперації димових газів, які виносять тепло, росту температури підігріву повітря на горіння і додаткової економії палива. Скорочення тривалості нагрівання злитків знижує втрати металу з окалиною і угаром, запобігає небезпеці появи рванин при прокатуванні через зменшення товщини поверхневого шару злитка і розкриття щільникових міхурів. За рахунок перетворення кінетичної енергії руху димових газів у потенційну енергію тиску перед відбивною стінкою підсилюється інжекція димових газів, що ідуть із робочого об'єму, паливноповітрянною струмінню пальника, вісь якої розташована в одній вертикальній площині з подовжньою віссю відбивної стінки. Підвищення кратності внутрішньої рециркуляції супроводжується ростом конвективної тепловіддачі, вирівнюванням температур у робочому об'ємі, більш рівномірним тепловиділенням від смолоскипа, що запобігає місцевий перегрів і оплавлення головної частини злиток, забезпечує нормальні умови експлуатації кришки і піскових затворів колодязя і збільшує термін їхній служби. Оскільки сукупність істотних ознак, дозволяє вирішити поставлену задачу, обумовлену відмітними ознаками, винахід відповідає критерію "Пози 2 38021 тивний ефект" по наявності різниці в результатах при використанні його і прототипу. Для визначення відповідності технічного рішення, яке заявляється критерію "Винахідницький рівень" було проведено пошук по науково-технічній літературі і патентній документації (основний індекс С21Д9/70; 9/00; 11/00; 1/74; F27B1/26; F27D7/00; 19/00; 13/12). Оскільки відомих технічних рішень із подібними ознаками, які виконують функцію, не виявлено, технічне рішення відповідає критерію "Винахідницький рівень". Сутність винаходу пояснюється графічними матеріалами, на яких зображені на фіг. 1 вертикальний розріз колодязя по подовжній осі і на фіг. 2 горизонтальний розріз його по середині висоти відбивної стінки зі схемою руху газів. Нагрівальний колодязь складається з робочої камери 1, кришки 2, керамічного рекуператора 3, пальника 4, встановленого в торцевій стіні 5 і відбивній стіні 6, розташованій по центру димовідвідного каналу 7 на повну його висоту "Н". Відбивна стінка 6 виконана у вигляді прямокутного паралелепіпеда з основою шириною "У", що відповідає 1/7 - 1/5 ширини димовідвідного каналу "У" і довжиною "І", що відповідає 1/2 - 3/4 довжини димовідвідного каналу “L”. Нагрівальний колодязь працює таким чином. Після заправки подини роблять посад злитків у робочу камеру 1, закривають кришку 2 колодязя і роблять подачу палива і повітря, підігрітого в керамічному рекуператорі 3, у пальник 4. Гази в робочій камері 1 рухаються по траєкторії у вигляді петлі, яка складається з верхньої проточної зони горіння смолоскипа і зони зворотного руху продуктів згорання від глухої стіни колодязя до димовідвідного каналу 7 у торцевій пальниковій стіні 5. При вході в димовідвідний канал 7 у центральній його частині відбувається лобовий удар продуктів згорання об передню грань відбивної стінки 6. При цьому безпосередньо перед відбивною стінкою 6 створюється зона надлишкового тиску і частина димових газів за рахунок розрідження, створюваного газо-повітряною струмін-ню пальника 4, рухається уздовж торцевої стіни 5 нагору до кореня смолоскипа, забезпечуючи внутрішню рециркуляцію продуктів згорання в робочій камері 1. Одночасно відбивна стінка 6 створює додатковий аеродинамічний опір руху газів по центральній осі робочої камери 1 і відхиляє траєкторію їхнього руху до причілків, забезпечуючи підвищення конвективної тепловіддачі на нижню частину злитків і вирівнювання температури по довжині садки. По закінченні нагрівання відчиняють кришку 2 колодязя і видають метал в прокат. При ширині відбивної стінки, більш ніж 1/5 ширини димовідвідного каналу траєкторія руху газів у робочій камері зміщується нагору, до кришки, через неприйнятно високий аеродинамічний опір димовідвідного каналу, що викликає перегрів і оплавлення головної частини злитків і зниження швидкості нагрівання їх донної частини. Крім погіршення експлуатаційної стійкості елементів кришки, вибиванні трубних газів з-під неї, це веде до необхідності збільшення тривалості періоду витримки злитків у колодязі на контрольній температурі, перевитрати палива, додатковому росту ока лини і угару металу, посиленню небезпеки одержання браку по рванинах при прокатуванні. При ширині відбивної стінки менше чим 1/7 ширини димовідвідного каналу різко падає кратність внутрішньої рециркуляції продуктів згорання в робочому об'ємі і знижується швидкість руху газів уздовж причілків колодязя, що приводить до зростання різниці температур по довжині садки, падінню швидкості нагрівання злитків у пальникової стінки, їхньому недогріву за заданий за технологією час. Оскільки видача в прокат недогрітих злитків неприпустима через зниження продуктивності стана і можливої поломки валків, росту енерговитрат при прокатуванні, необхідно наднормативне збільшення часу нагрівання з відповідною додатковою витратою палива і зростом окалини. При довжині відбивної стінки, більше чим 3/4 довжини димовідвідного каналу, погіршується ефективність використання теплообмінної поверхні керамічного рекуператора, тому що центральні трубки рекуператора, розташовані за відбивною стінкою, опиняються в застійній зоні з малою інтенсивністю руху і низькою температурою димових газів, що приводить до зниження рівня підігріву повітря і перевитрат палива. При довжині відбивної стінки, менш чим 1/2 довжини димовідвідного каналу знижується її механічна тривкість і експлуатаційна стійкість при можливих ушкодженнях її в період заправки подини. Крім того, надмірне заглиблення лобової грані відбивної стінки в димовідвідний канал більш ніж на 1/4 його довжини, різко погіршує умови для руху газів нагору від відбивної стінки до пальника, що веде до зниження інжекції димових газів смолоскипом, зменшенню кратності рециркуляції, зросту нерівномірності нагрівання садки, зниженню продуктивності, підвищенню питомої витрати палива й окалиноутворювання. Дослідно-промислові іспити виконувалися на 5 реконструйованих нагрівальних колодязях цеху "Блюмінг-2" металургійного комбінату "Криворіжсталь". У колодязях із верхнім пальником здійснюють нагрівання злитків киплячої, напівспокійної і спокійної сталі перед прокатуванням на стані "1300", габарити робочої камери 9850 х 3654 х 3500 мм. Злитки розташовують на подині площею 32,5 м2 уздовж причілків. Садку формують із 16 злитків по 8,5 т або 12 злитків по 12,5 т із зазором між злитками 300-400 мм. Тривалість і кінцеву температуру нагрівання призначають у залежності від хімскладу сталі, температури на посаді і маси злитків: Опалення роблять коксодоменною сумішшю газів із теплотою згорання 7,1 - 7,2 МДж/м3. Підігріте до 450-550° повітря на горіння подають із керамічного рекуператора. Ширина димовідвідного каналу у торцевій пальниковій стіні колодязя складає 3432 мм, довжина 918 мм, висота по стрілі аркового зводу - 1290 мм, висота каналу в місці установки опорних плит 840 мм, радіус склепіння 3580 мм. По центру димовідвідного каналу колодязя на повну його висоту вмонтована відбивна стінка, ширина і довжина якої в мм і в частках від ширини і довжини димовідвідного каналу приведені в табл. 1 Для зміни розподілу температури в робочому просторі в період іспитів у бічній стінці кожного з 5 реконструйованих (№№ 1-5) і базового (6) колодя 3 38021 зів на рівні 800 мм від кришки і 1000 мм від подини встановлені по три платинородій-платинових термопари довжиною 1200 мм у карбофлаксових чохлах, що розташовані на 1/4, 1/2 і 3/4 довжини робочої камери, виступають у робочий простір на глибину 150 мм і підключені компенсаційними дротами до багатоточкового потенціометру. Інші параметри теплового режиму колодязів контролюються за показниками стаціонарних приладів на тепловому щиті. Якість нагрівання злитків оцінюють шляхом виміру температури головної і донної частин розкатів після останнього пропуску на стані "1300" і обрізки на 1250 т ножицях за допомогою оптичного пірометра. У період іспитів після посаду злитків у колодязь закривають кришку, роблять підвищення температури до контрольної при постійній тепловій потужності, млість із поступовим зниженням подачі газу і видають метал у прокат по готовності. Для кожної садки злитків реєструють розподіл температур у робочій камері, витрати палива на нагрівання, температуру головної і донної частини розкатів на стані, роблять добір проб окалини зі злитків на видачі, фіксують наявність дефектів поверх ні прокату і брак, випадки оплавлення головної частини злитків і повернення недокатів на догрів у колодязь. Результати нагрівань злитків у дослідних колодязях №№ 1-5 і базовому № 6 приведені в табл. 2. Порівняльний аналіз даних табл. 2 показує, що використання конструкції колодязя в порівнянні з прототипом дозволяє забезпечити рівномірне і якісне нагрівання металу, запобігти оплавленню злитків і поверненню їх із стана через недогрів, скоротити час нагрівання на 12-13%, знизити питому витрату палива на 10-12%, втрати металу з окалиною на 20-22%, брак прокату на 40-50%, витрати вогнетривів на ремонт колодязів на 5-6%. Впровадження конструкції колодязів заплановано у відділенні нагрівальних колодязів цеху "Блюмінг-2" після завершення дослідно-промислового випробування в І-ІІ кварталі 2000 року. Джерела інформації. 1. Авт. вин. СРСР № 1167220, МКИ С21Д9/00, опубл. 1985 p. 2. Заявка Японії № 59-222536, Mkи С21Д9/70, опубл. 1984 p. Таблиця 1 Розміри відбивної стінки №№ колодязів Ширина в, мм 760 685 572 490 430 1 2 3 4 5 Довжина в/В 2/9 1/5 1/6 1/7 7/8 1, мм 765 685 612 460 306 1/L 5/6 3/4 2/3 1/2 1/3 Таблиця 2 Результати нагрівання злитків у реконструйованому і базовому колодязях КіСередня лькіНагрі- темпесть ратура №№ колодято нагрі зів злит- злитків ванків на посаня ді, °С Середній час нагрівання, год-хв Температура Максим, розкату перепад темпераголовна донна тур у качастина частина мері, °С оплаРванипитома втрати з вленни провитрата недоокалиня катаних палива кати ною, кг/т злитзаготікг у. т/т ків вок реконструйовані 1 2 3 4 5 12 10 11 12 10 164 142 154 168 144 870 867 868 871 865 4-54 4-40 4-08 4-38 5-02 228 95 48 82 193 1231 1225 1215 1228 1226 1159 1165 1190 1164 1158 35,4 34,6 32,7 34,5 36,8 1.987 1,604 1,420 1,524 1,849 6 — — 2 3 — — — 19 10 7 7 12 базовий 6 11 156 871 4-45 195 1228 1162 37,2 1,843 2 2 17 4 38021 Фіг. 1 Фіг. 2 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 5

ДивитисяДодаткова інформація

Назва патенту англійськоюA soaker

Автори англійськоюDubina Oleh Viktorovych, Sheremet Volodymyr Oleksandrovych, Smiianenko Ihor Mykolaiovych, Liubimov Ivan Mykhailovych, Lozova Valentyna Andriivna, Rotary Ion Teodorovych, Ivanov Ivan Ivanovych, Volkov Volodymyr Pylypovych

Назва патенту російськоюНагревательный колодец

Автори російськоюДубина Олег Викторович, Шеремет Владимир Александрович, Смияненко Игорь Николаевич, Любимов Иван Михайлович, Лозовая Валентина Андреевна, Ротару Ион Теодорович, Иванов Иван Иванович, Волков Владимир Филиппович

МПК / Мітки

МПК: C21D 9/70

Мітки: колодязь, нагрівальний

Код посилання

<a href="https://ua.patents.su/5-38021-nagrivalnijj-kolodyaz.html" target="_blank" rel="follow" title="База патентів України">Нагрівальний колодязь</a>

Попередній патент: Грунтозабірний пристрій

Наступний патент: Спосіб визначення якості волокнистого матеріалу, а саме лінійної щільності довгого волокна льону

Випадковий патент: Аеростат загородження