Захисне покриття для лопаток газових турбін

Номер патенту: 42052

Опубліковано: 15.10.2001

Автори: Кучеренко Павло Петрович, Белік Станіслав Степанович, ОСОКІН Валентин Олександрович, Гречанюк Ігор Миколайович, Афанасьєв Ігор Борисович, ПІЮК Євген Леонідович, Акримов Володимир Олександрович, Гречанюк Микола Іванович

Формула / Реферат

1. Захисне покриття для лопаток газових турбін, що включає проміжний, пластичний підшар та жаростійкий шар на основі сплавів метал-хром-алюміній-ітрій (де метал -нікель або кобальт), додатково легованих одним або більше елементами з групи: тантал, гафній, скандій, цирконій, ніобій, кремній, яке відрізняється тим, що жаростійкий шар виконано у вигляді металевого MeCrAlYSiZrHf та композиційного MeCrAlYSiZrHf-оксид алюмінію або діоксид цирконію шарів, що чергуються, причому вміст оксиду алюмінію або стабілізованого діоксиду цирконію в композиційному мікрошарі складає 0,15...0,38мас.%.

2. Захисне покриття за п.1, яке відрізняється тим, що товщини металевого та композиційного мікрошарів, що чергуються, в жаростійкому шарі змінюються в діапазоні 0,5...1,2мкм.

Текст

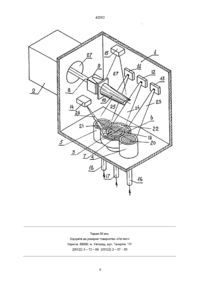

1 Захисне покриття для лопаток газових турбін, що включає проміжний пластичний підшар та жаростійкий шар на основі сплавів метал-хром алюміній-ітрій (де метал - нікель або кобальт), додатково легованих одним або більше елементами з групи тантал, гафній, скандій, цирконій, ніобій, кремній, яке відрізняється тим, що жаростійкий шар виконано у вигляді металевого MeCrAIYSiZrHf та композиційного MeCrAIYSiZrHf-оксид алюмінію або дюксид цирконію шарів, що чергуються, причому вміст оксиду алюмінію або стабілізованого дюксиду цирконію в композиційному мікрошарі складає 0,15 0,38 мас % 2 Захисне покриття за п 1, яке відрізняється тим, що товщини металевого та композиційного мікрошарів, що чергуються, в жаростійкому шарі змінюються в діапазоні 0,5 1,2 мкм Запропонований винахід відноситься до області енергетичного машинобудування і, зокрема, до захисних покриттів, які працюють при високій температурі та високій ЩІЛЬНОСТІ газового потоку Розроблена конструкція конструкційного жаростійкого покриття складається з проміжного пластичного підшару MeCrAlY (де Me - Co, Ni), який наноситься безпосередньо на поверхню лопатки, причому вміст алюмінію в проміжному підшарі (± 0,5 ваг %) відповідає вмісту алюмінію в захищаємому сплаві На проміжний підшар наноситься основний жаростійкий шар MeCrAlY (де Me - Co, Ni) з підвищеним вмістом Сг На основний жаростійкий шар наносять ЗОВНІШНІЙ керамічний шар із стабілізованого оксидом ітрія (6,5 12% Y2O3) диоксида циркон ія При сумарній товщині проміжного підшарута жаростійкого шару не більше 135 мкм, товщина проміжного підшару змінюється в межах від 20 до 40 50 мкм, товщина зовнішнього керамічного шару ZrO2 - Y2O3 знаходиться в межах 0,3 1,0 від товщини сумарного металевого шару Покриття отримують методом електронно-променевої технологи - випаровуванням ВІДПОВІДНИХ сплавів та конденсацієй в вакуумі послідовно проміжного, жаростійкого металевого та керамічного шарів, для чого використовують багатотигельний випаровувальний пристрій, яким обладнані електроннопроменеві установки типів УЕ-137, УЕ-175М.УЕ187 В таблиці наведені ХІМІЧНІ склади шарів MeCrAlY, які використовують в структурі жаростійких покриттів для захисту лопаток турбін від високотемпературної корозії Хімічний склад, мас. % Примітки Co Сг АІ Y Решта 0-2 26-30 10,5-13 0,15-0,2 Жаростійкий шар в композиційному покритті Те ж саме 2-6 25-27 3,5-5 0,12-0,3 Проміжний підшар 0-2 решта 20-23 11-13 0,15-0,3 Жаростійкий шар в композиційному покритті 0-2 ю Ni решта 16-20 4,5-6 0,15-0,45 Проміжний підшар О ю о 42052 Зразки (лопатки) з металевим покриттям підлягають дифузійному випалюванню в вакуумі впродовж 2 годин, зміцнюючий дробоструйній обробці мікрошариками та повторному (рекристалізаційному) випалюванню в вакуумі впродовж 2 4 годин при 1040-1130°С в залежності від типа захищаємого сплаву(ЭИ-896, ИС-70, ЖС6К, ЭИ-738) Останнім етапом є формування на поверхні основного жаростійкого шару зовнішнього керамічного покриття із диоксида Температура поверхні конденсації безперервно контролюється та підтримується на рівні 920 950°С на межі розділу металеве покриття керамічний шар формується прошарок (5 10 мкм) диоксида цирконія, який має підвищену густину та виконує роль бар'єра для проникнення продуктів горіння до металевого покриття, крім цього цей прошарок сприятливо впливає на напружений стан поверхневих шарів металевого покриття До недоліків використаної в цьому винаході технологічної схеми осадження покриттів, а також самих покриттів треба віднести Co - 0 Co - 0 6, Cr- •20 2, Cr- •22 27, A l - 3,5 5 , Y -o, 12 0, Si -o, 1 0,3, Zr-0,08 о,зе>, Hf -0,08 0, 2, Co - решта 30, A l - 10, 5 13, Y- 0, 12 0 ,3, S i - 0,1 0,3, Zr-O, 08 0 ,35, Hf-O, 08 0, 2, Co - решта со" Ni- 0 Ni- 0 1 Принципова неможливість забезпечення рівномірного розподілу легуючих компонентів (Hf, Zr, Si) В покритті з-за лінійної схеми розміщення випаровувачів 2 Неможливість отримання теплозахисних покриттів нової генерації - покриттів мікрошаровоготипу 3 Неможливість отримання трьохшарових покриттів за один технологічний цикл Завданням цього винаходу є розробка такої промислової технології осадження теплозахисних покриттів, яка б, як відмічалося вище, об'єднала б переваги двох розглянутих вище засобів осадження ТЗП в одному технологічному циклі, та, з іншого боку, такого складу покриття, яке б дозволило перейти до освоєння нової генерації теплозахисних покриттів - покриттів мікрошарового типу Задача досягається тим, що для підвищення корозійної СТІЙКОСТІ та термічної стабільності, збільшення термоциклічної ДОВГОВІЧНОСТІ пластичний підшар і жаростійкий шар додатково містять кремній, цирконій, гафній при слідуючому вмісті компонентів, ваг % 22 , Al - 4 6, Y- 0,12 0,5 , S i - 0,1 0,3, Zr-0,08 0 ,35, Hf- 0,08 0,2. , N - решта і , Cr-20 24, A l - 11 13 ,Y -o,,12 0,,3, Si-0,1 0,3 , Zr-0,08 0, 35, Hf- 0,08 0,2, Ni - решта 4., Cr - 1 6 Причому жаростійкий шар виготовлено у вигляді чередуючихся металевого і композиційного (метал + оксид алюмінія або стабілізований диоксид цирконія) Вміст оксида алюмінія або стабілізованого диоксида цирконія в композиційному мікрошарі складає 0,15 0,38 ваг % Товщина чередуючихся металевого та композиційного мікрошарів в жаростійкому шарі змінюється в діапазоні від 0,5 до 1,2 мкм Присутність в пластичному підшарі кремнія, цирконія та гафнія дозволило за рахунок твердорозчинного зміцнення і виділення зміцнюючих штерметалідних фаз в нікелевій матриці HfNis і NisZr, та кобальтовій матриці Z^Con і Hf2Co7 суттєво підвищити термічну стабільність та жаростійкість матеріалу підшару та сповільнити дифузійні процеси на межі основа - пластичний підшар та пластичний підшар - жаростійкий шар при збереженні рівня пластичності, співставленного з пластичністю підшару, який описано в прототипі Якісно подібне підвищення жароміцності та термічної стабільності досягнуто і в жаростійкому шарі при його легуванні Si, Hf, Zr Принциповим моментом є те, що ступінь легування пластичного підшару та жаростійкого шару вказаними легуючими компонентами є однаковою, що практично виключає виникнення дифузійних потоків в покритті при температурах експлуатації виробів Сплави типа MeCrAlY, які використовуються як покриття, для яких характерне інтерметалідне зміцнення, здатні не розміцнюватись до температури 0,5 0,6 Тпл Більш термічно стійкими є дисперсно-зміцнені матеріали, в яких як зміцнююча домішка використовується високовогнетривкі оксиди Однак, як показали дослідження, введення дисперсних включень в матричний сплав MeCrAlY, який має в своєму складі 10 13% АІ, та створен ня композицій з комбінованим зміцненням (інтерметалідним + оксидним) є не кращим рішенням завдання Одночасно з підвищенням термічної стабільності відбувається подальше охрупчування матеріалу Проблему було вирішено шляхом створення мікрошарових матеріалів Встановлено, що при масовій долі оксиду 0,15 0,38% та товщині шарів 0,5 1,2 мкм вказані матеріали перевершують матричні сплави MeCrAlY по МІЦНОСТІ, пластичності та термічній стабільності та не поступаються їм по жаростійкості Відомо, ЩО відшарування зовнішнього керамічного шару відбувається внаслідок створення зони на основі оксиду алюмінія на межі розподілу жаростійкий шар - ЗОВНІШНІЙ керамічний шар при експлуатації газотурбінних двигунів Завдяки легуванню матричних сплавів Zr, Hf та Si, присутність дисперсних включень в композиційних мікрошарах, значно сповільнює дифузійні процеси на межах розподілу шарів Утворення зони на основі складних шпінелей типа 2Y2O3 • АЬОз, ЗАЬОз • 2S1O2 при цьому йде в 2,0 2,5 разів повільніше, ніж при таких самих умовах випробування в двошаровому покритті Таким чином, створення нової тришарової конструкції теплозахисного покриття дозволило вирішити такі задачі 1 Підвищити термічну стабільність та жароміцність пластичного підшару та жаростійкого шару за рахунок легування матричних сплавів MeCrAlY кремнієм, гафнієм та цирконієм 2 Підвищити пластичність, термічну стабільність та жароміцність шару за рахунок створення мікрошарової конструкції жаростійкого шару і введення оксидних домішок в композиційний мікрошар 42052 З Сповільнити дифузійні процеси на межах розподілу шарів та змінити склад дифузійної зони на межі жаростійкий шар - ЗОВНІШНІЙ керамічний шар Проведені на Південно-турбінному заводі "Заря" випробування лопаток з теплозахисним покриттям нової генерації показали, що по корозійній СТІЙКОСТІ, термічній стабільності та термоцикЛІЧНІЙ ДОВГОВІЧНОСТІ воно перевершує ВІДОМІ типи теплозахисних покриттів, в тому числі покриття, що описане в прототипі в 2,0 2,5 разів Нанесення теплозахисного покриття нової генерації на лопатки газових турбін здійснюється на новій промисловій електронно-променевій установці УЭ-187М спеціально сконструйованій і виготовленій в AT "ГЕКОНТ" для ПТЗ "Заря" Установка складається з блоку вакуумних камер, конструктивно з'єднаних між собою основної технологічної камери 1 та двох шлюзових камер 2 (праву на мал 1 не показано), які мають механізми, пристрої та системи, що забезпечують проведення процесу нанесення покриттів на лопатки газових турбін Основна технологічна камера розділена на чотири секції В перших трьох (на мал 1 не показані) розміщені електронно-променеві гармати 11,12,13,14,15, в четвертій - тигельний блок (випаровувач), до складу якого входять тиглі 3,4,5,6 Три циліндричних тигля випаровувача мають механізми подачі зливків 16,17,18 Технологічна камера має дві водоохолоджувані заслонки (на малюнку не показані), розташовані над тиглями випаровувача Переміщення заслонок в горизонтальній площині забезпечується електроприводом Вакуумна система установки утворена комплектом паромасляних дифузійних та бустерних насосів, комплектом форвакуумних механічних насосів Для нагріву лопаток та випаровування матеріалів в установці використані плоскопроменеві електронні гармати з прямонакальним ЛІНІЙНИМ термокатодом та електромагнітною системою відхилення та сканування електронного променю Кожна електронна гармата підключена до індивідуальних блоків живлення та керування струмом накалу термокатоду та електромагнітною системою відхилення та сканування електронного променю Установка має джерело прискорюючої напруги потужністю 250 кВт Установка має автоматичну систему керування технологічним процесом (АСУ ТП) електронно-променевого нанесення покриття на лопатки газових турбін на базі контролеру ФК 500 1 та персонального комп'ютеру Pentium-ЮО Система забезпечує вимірювання та контроль товщини покриттів, температури нагріву лопаток, рівня металевої та керамічної ванни в циліндричних тиглях, вакууму в технологічній камері та шлюзових камерах, електричних параметрів електронних променів, контроль стану обладнання та ПОСЛІДОВНІСТЬ виконуємих операцій, стабілізацію рівня ванни, температури лопаток, програмування електричних параметрів електронних променів, формування протоколу робочого процесу Технологічний процес осадження нового теплозахисного покриття на лопатки газових турбін здійснюється наступним чином Через робочий люк основної технологічної камери 1 в мідний водоохолоджуємий тигель 3 поміщали зливок 19 діаметром 68,5 мм та висотою 400 мм складу Ni - 0 6, Сг - 20 27, АІ - 3,5 5, Y0,12 3, Co - решта В два мідних водоохолоджуємих тиглі, виконаних в формі напівкілець, поміщали наважки 22 з чередуванням зліва направо кремнія, цирконія та гафнія вагою 200 300 грам Таке чередування дає можливість максимально усереднити ХІМІЧНИЙ склад при формуванні пластичного підшару та задати програму по струмам променів при випаровуванні легуючих домішок Геометричні розміри наважок вибирали ідентичними та встановлювали в кристалізатори 6, 7 з зазором між ними 1,8 2,2мм На початковому етапі роботи установки два шлюзових затвори 27 закриті, два штоки подачі 8 з касетами 9 та лопатками 10 знаходяться в початковому стані в шлюзових камерах 2 Після загрузки тиглів випаровуємими матеріалами, заслонки випаровувача встановлюються над тиглями в положенні "зачинено" Основна технологічна камера 1 герметизується та вакуумується Одночасно герметизуються та вакуумуються шлюзові камери 2 з касетами 9 з лопатками 10 В залежності від типорозмірів в касеті може розміщуватися від 1 до 12 лопаток При досягненні в робочій камері вакууму 1*102 5*10 3 Па вмикаються електронні гармати 12, 14 на режим нагріву і дегазації сплаву CoNiCrAlY та легуючих домішок кремнія, цирконія, гафнія Після розігріву та дегазації металевих матеріалів, електронна гармата 12, призначена для випаровування сплаву CoNiCrAlY переводиться в черговий режим (струм променю 0,2 А), а гармата 14, яка випаровує домішки Si, Zr, Hf, також в черговий режим (струм променю при кільцевій розгортці променю в тиглях 6, 7 - 0.15А) При досягненні в ЛІВІЙ шлюзовій камері 2 глибини вакууму 2 4* 10 2 Па відкривається шлюзовий затвор 27, вмикається лівий механізм подачі штоку 8 (на малюнку не показаний) з лопатками (лопаткою) 10 і касета з лопатками на маршовій швидкості вводиться в технологічну камеру Після досягнення заданого положення штоку, спрацьовує кільцевий вмикач, касеті з лопатками надається швидкість обертання 12 обертів за хвилину та вмикається електронна гармата 15 з розгорткою променю 27, необхідна для нагріву лопаток При досягненні заданої температури нагріву лопаток 920±10°С, на гарматах 12,14 починається, в автоматичному режимі, підвищення потужності на протязі 3 4 хв до номінальної ВІДПОВІДНО на гарматі 12 до 2,1±0,1 А, на гарматі 14 - до 0,5±0,1 А при випаровуванні кремнія, 1,1 ±0,1 А при випаровуванні цирконія та до 1,8±0,1 А при випаровуванні гафнія Підвищення струму променю на гарматі 14 здійснюється автоматично за допомогою спеціального програмованого пристрою, фіксуючого положення електронного пучку 26 в кристалізаторах 6,7 При виході на заданий режим випаровування відкриваються заслонки випаровувача та здійснюється формування пластичного підшару товщиною 25 40 мкм (час нанесення пластичного підшару 5 7 хв) Товщина пластичного підшару контролюється за допомогою двох вагових датчиків (на малюнку не показані), які видають команди АСУ ТП на 42052 вимкнення гармат 12,14 при досягненні заданої товщини пластичного підшару Після формування пластичного підшару, заслонки випаровувача переводяться в положення "зачинено" Лопатки з нанесеним підшаром в ліву шлюзову камеру в початковий стан, зачиняється лівий шлюзовий затвір 27 та відкривається правий Касета з лопатками з правої шлюзової камери вводиться в технологічну і цикл нанесення пластичного підшару повторюється В ЛІВІЙ шлюзовій камері після зниження температури лопаток до 350 400°С проводиться розгерметизація камери, заміна касети з лопатками, герметизація та вакуумування камери Після закінчення процесу нанесення підшару на лопатки правої касети починається наступний цикл на лопатки лівої касети і т д Після завершення процесу нанесення пластичного підшару на комплект лопаток (96 штук), основна технологічна камера раз вакуум о вується Зливок, призначений для формування пластичного підшару вилучається з тигля 3 і на його місце встановлюється зливок сплаву, ваг % Ni - 0 2, Сг-22 ЗО, АІ-10,5 13, Y-0,12 0,3, Si-0,1 0,3, Zr - 0,08 0,3, Hf - 0,08 0,2, Co - решта, призначеного для формування жаростійкого шару В тиглі 4,5 розміщуються 5 8 штабиків кераміки або оксиду алюмінію діаметром 68,5 мм і довжиною 50 60 мм Одночасно в ДОПОМІЖНІ камери 2 встановлюються касети з лопатками, на які заздалегідь нанесено пластичний підшар Всі камери (технологічна та ДОПОМІЖНІ) герметизуються та вакуумуються При досягненні в технологічній камері робочого вакууму 1*10 5*10 Па, вмикаються електронні гармати 11 14 на режим нагріву та дегазації сплаву CoNiCrAlY , легуючих домішок Si, Zr, Hf та кераміки 0-8 ваг % ZrO2 - 8Y2O3 Після розігріву та дегазації металевих і керамічних матеріалів електронна гармата 12, призначена для випаровування сплаву CoNi переводиться в черговий режим (ток променю 0,2 А) Гармата 14 - в черговий режим (струм при кільцевій розгортці променю в тиглях 6,7 - 0,15 А Гармати 11,13 при кільцевій розгортці променю в тиглях 4,5 - 0,15 А) При досягненні в ЛІВІЙ шлюзовій камері 2 глибини вакууму 2 4* 10 Па, відкривається шлюзовий затвор 27, вмикається лівий механізм подачі штоку 8 і касета 3 лопатками на маршевій швидкості вводиться в технологічну камеру Після досягнення заданого положення, касеті з лопатками надається швидкість обертання 12 обертів за хвилину та вмикається електронна гармата 15, призначена для нагріву лопаток При температурі лопаток 920±10°С на гарматах 11 14 починається в автоматичному режимі підвищення, на протязі 3 4 хвилин, потужності до номінальної ВІДПОВІДНО на гарматі 12 до 2,1 ±0,1 А, на гарматі 14 до 0,5±0,1А при випаровуванні кремнію, 1,1 ±0,1 А при випаровуванні цирконію та до 1,8±0,1 А при випаровуванні гафнію, на гарматах 11,13 до 0,5±0,1А при випаровуванні кераміки Після виходу на робочий режим випаровування вмикається електронний блок, забезпечуючий періодичну роботу електронно-променевих гармат 11,13, випаровуючих керамічну фазу При родньо, що при робочому режимі випаровування кераміки відбувається конденсація змішаного парового потоку CoNiCrAIYHfSiZr та ZrO2 - 8% Y2O3, а при вимиканні електронно-променевих нагрівачів 11,13, випаровуючих кераміку, формування металевого мікрошару В нашому випадку, при осадженні жаростійкого мікрошарового шару час циклу роботи "увімкнено-вимкнено" ЕЛН 11,13 було рівнозначним та складало 12 26 сек Цей часовий цикл забезпечує формування одиничного мікрошару товщиною від 0,5 до 1,2 мкм при концентрації керамічної складової в композиційному мікрошарі 0,15 0,3 8 ваг % Відкриття заслонок випаровувача здійснюється в момент, коли йде випаровування тільки металевого сплаву, тобто створення металевого мікрошару Подібний технологічний прийом забезпечує надійне зчеплення жаростійкого шару з пластичним підшаром Час нанесення жаростійкого шару товщиною 50 80 мкм складає 8 15 хв Після закінчення процесу нанесення жаростійкого шару на лопатки лівої касети, починається наступний цикл нанесення жаростійкого шару на лопатки правої касети і т д Після нанесення жаростійкого шару на комплект лопаток (96 шт), останні підлягають дифузійному випалюванню в вакуумі на протязі 2 годин, зміцнюючий дрібоструйній обробці мікрокульками та повторному (рекристалізаційному) випалюванню в вакуумі на протязі 2 3 годин при 1040 1130°С в залежності від типу захищаємого сплаву (ЭИ-893, ИС-70, ЖС6К, ЭИ-738 і т д ) та віброшліфуванню Останнім етапом є формування на поверхні основного жаростійкого шару зовнішнього керамічного покриття з кераміки Лопатки 10 з попередньо нанесеним пластичним підшаром та жаростійким шаром, які пройшли відповідну обробку, розміщуються в касети 9 та закріплюються на штоках 8, які знаходяться в допоміжних камерах 2 Основна камера 1 та ДОПОМІЖНІ 2 герметизуються та вакуумуються Після досягнення заданого рівня вакууму в основній та допоміжних камерах, розігріву та дегазації ZrO2 - Y2O3 в технологічній камері гармати 11,13, випаровуючі кераміку з тиглів 4,5 переводяться в черговий режим (струм при кільцевій розгортці 23,25 променю 0,15 А), відкривається вакуумний затвор 27 допоміжної камери 2 і касета з лопатками на маршевій швидкості вводиться в технологічну камеру Після досягнення температури лопаток 920±10°С заслонки відкриваються та на гарматах 11,13 починається на протязі 3 4 хв підвищення потужності струму променю до номінальної 1,8±0,1 А Випаровування кераміки здійснюється з рідкої ванни при швидкості конденсації 2,2 3,0 мкм/хв, що дозволяє сформувати стовбчату структуру покриття з оптимальною пористістю 12 22% Вимагаєма товщина зовнішнього керамічного шару досягається за ЗО 45 хв На межі розділу жаростійкий шар-керамічний шар формується прошарок (0,5 1 мкм) на основі складних шпінелей, які є основним бар'єром для проникнення продуктів горіння до металевого покриття та сприятливо впливають на напружений стан поверхневих шарів металевого покриття 42052 і Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122) 3 - 7 2 - 8 9 (03122) 2 - 5 7 - 0 3

ДивитисяДодаткова інформація

Назва патенту англійськоюProtective coating for gas turbines blades

Автори англійськоюHrechaniuk Mykola Ivanovych, Kucherenko Pavlo Petrovych, Osokin Valentyn Oleksanrovych, Afanasiev Ihor Borysovych, Belik Stanislav Stepanovych, Akrymov Volodymyr Oleksandrovych, Hrechaniuk Ihor Mykolaiovych, Piiuk Yevhen Leonidovych

Назва патенту російськоюЗащитное покрытие для лопаток газовых турбин

Автори російськоюГречанюк Николай Иванович, Кучеренко Павел Петрович, Осокин Валентин Александрович, Афанасьев Игорь Борисович, Белик Станислав Степанович, Акримов Владимир Александрович, Гречанюк Игорь Николаевич, Пиюк Евгений Леонидович

МПК / Мітки

МПК: C23C 14/00

Мітки: турбін, захисне, газових, покриття, лопаток

Код посилання

<a href="https://ua.patents.su/5-42052-zakhisne-pokrittya-dlya-lopatok-gazovikh-turbin.html" target="_blank" rel="follow" title="База патентів України">Захисне покриття для лопаток газових турбін</a>

Попередній патент: Пристрій для захисту людини від негативного впливу відеотерміналів персональних комп’ютерів, телевізорів та іншої електронної техніки

Наступний патент: Спосіб оксикарбонілювання бутадієну

Випадковий патент: Спосіб сушіння зерна