Спосіб отримання синтетичних чавунів

Номер патенту: 43532

Опубліковано: 17.12.2001

Автори: Кудієвська Світлана Іллівна, Колесник Микола Федорович, Кудієвський Сергій Станіславович

Формула / Реферат

Спосіб отримання синтетичних чавунів, що включає переплавлення залізорудної шихти у плавильному агрегаті, що відрізняється тим, що як залізорудну шихту переплавляють металізовані та навуглецьовані СО - вмісним газом при 500-600°С залізорудні котуни з вмістом вуглецю 2,5-4,0% ваг.

Текст

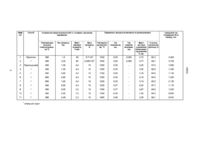

Спосіб отримання синтетичних чавунів, що включає переплавлення залізорудної шихти у плавильному агрегаті, що відрізняється тим, що як залізорудну шихту переплавляють металізовані та навуглецьовані СО-вмісним газом при 500-600°С залізорудні котуни з вмістом вуглецю 2,5-4,0% ваг Винахід відноситься до металурги, зокрема до виробництва чавуну, і може бути використаний у машинобудуванні, автомобілебудуванні, в ливарному виробництві та інших галузях промисловості Відповідальною операцією у виплавці синтетичних чавунів є навуглецювання розплаву до потрібного вмісту вуглеця шляхом введення у розчин спеціальних вуглецьвміщуючих матеріалів - навуглецювачей Звичайно у якості таких матеріалів використовують дроблений кокс,газове вугілля, електродне биття, графіт їх вводять до розплаву або кусками, або у вигляді порошку Відомий спосіб отримання чавуну (А с СРСР № 500235, М Кл С21С 1/08, 1976 р), згідно якому у якості навуглецювача використовують сажисте залізо у вигляді окатишів або брикетів, що вміщують 10-30% вуглецю, останнє залізо Завдяки підвищеній реакційній здібності вуглеця сажистого заліза, швидкість навуглецювання цим матеріалом значно вище такої у звичайних навуглецювачей Суттєвим недоліком цього спосібу є довгий час операції навуглецювання, пов'язаний з низьким вмістом вуглецю у вуглецьвміщуючому матеріалі (10-30% ваг), що потребує введення до С21С 1/08, 1984 р), згідно якого в якості навуглецювача використовують залізорудну композицію з вмістом вуглецю 40-90% ваг Головним недоліком цього способу, як і попереднього, є довгий час процесу отримання синтетичного чавуну за рахунок проведення навуглецювання розплаву Крім того, необхідність використовування додаткового обладнання (водоохолоджуємих сопел, змішувача для отримання заданного складу газовуглецевої суміші, систем подачи і відводу сопла у плавильний агрегат) значно ускладнює процес та не сприяє скороченню його часу та зниженню вартості продукта Крім того, отримання металовуглецевих композицій з вмістом вуглецю більш 40% ваг потребує значного часу та витрат В основу винаходу поставлено завдання створення способу отримання синтетичних чавунів, в якому за рахунок використання нового компонента залізорудної шихти забезпечуються скорочення часу процесу, поліпшення якості готового чавуну на вміст газів Для вирішення поставленого завдання у способі отримання синтетичних чавунів, що містить переплавку залізорудної шихти у плавильному агрегаті, згідно винаходу в якості залізорудної шихти переплавляють металізовані та навуглецьовані СО-вміщуючим газом при 500-600°С залізорудні окатиші з вмістом вуглецю 2,5-4,0% ваг Металізовані окатиші не повинні мати менш 2,5% ваг вуглецю, оскільки у плавильному агрегаті здійснюється їх розплавлення без додаткового навуглецювання У процесі розплавлення та набування температури чавуну, необхідної на випуску, не виключена можливість виходу складу чавуна на межі стандарту За необхідністю легування та розплаву великої КІЛЬКОСТІ ХОЛОДНОГО матеріалу, а це в свою чергу, призводе до охолодження розплаву та зниженню швидкості засвоєння їм вуглецю Оскільки сажисте залізо має ЩІЛЬНІСТЬ, ЩО суттєво нижче, чим ЩІЛЬНІСТЬ розплаву, воно довгий час плаває на поверхні, а це веде до високого угару вуглеця та заліза Найближчим за сукупністю ознак до заявляемого є спосіб (Ас СРСР № 1225248, М Кл вш со Ю СО 43532 модифікування чавуну іншими елементами (наприклад, кремній, марганець та ш) ця можливість збільшується Перебільшення вмісту вуглеця у металізованих окатишах над 4,0% ваг не має сенсу Під час розплавлення майже весь вуглець засвоюється металевою ванною, а досягнення більш великого вмісту вуглецю в окатишах потребує додаткового часу та енергетичних витрат Вказаний вміст вуглецю у залізорудних окатишах досягають шляхом їх обробки СО-вміщуючим газом при 500-600°С, наприклад, у шахтних печах Взаємодія окисів заліза (матеріал окатишів) з такими газами має складний характер, що вміщує в себе відновлення заліза (металізацію окатишів), утворення активного каталізатора та розкладення газу з виділенням субмікронних кристалітів вуглецю по всьому об'єму матеріала У залежності від температури та часу обробки матеріалу СО-вміщуючим газом, можна отримати продукт з різним вмістом вуглецю Проведення процесу термокаталітичного розпаду СО-вміщуючих газів на залізорудних окатишах за температурою менш 500°С небажане, оскільки при цьому не досягають високого ступеню металізації, що приводе до отримання продукту з підвищеним вмістом кисню За подальшим переплавом такого матеріалу має місце взаємодія між вуглецем та киснем, внаслідок чого вміст вуглецю у чавуні зменшується Проведення процесу термокаталітичного розпаду СО-вміщуючих газів за температурою вище 600°С не доцільно, оскільки погіршуються кінетичні умови його здійснення Металізовані та навуглецьовані до 2,5-4,0% ваг окатиші при 500-600°С власне і уявляють собою твердий синтетичний чавун За необхідністю елементи модифікування можуть бути введені на стадії виготовлення окатишей, якщо ці елементи не є каталггичними отрутами щодо реакції розпаду СО Спосіб здійснюють таким чином Готують залізорудні окатиші потребуємого складу і обробляють СО-вміщуючим газом у шахтній печі при 500-600°С Час знаходження їх у печі в залежності від її конструктивних особливостей підбирають таким чином, щоб готовий продукт вміщував 2,54,0% ваг вуглецю Потім металізовані та навуг лецьовані окатиші розплавляють в індукційній або дуговій печи Після досягнення необхідної температури чавун випускають з печи Приклад. У реакторі для термокаталітичного розпаду СО-вміщуючих газів отримують металовуглецеву композицію за прототипом за рахунок термокаталітичного розпаду газа, вміщуючого 99,7% СО та 0,3% N2 На залізорудних окатишах з Оленегорського суперконцентрату до отримання матеріалу з 50 до 60% ваг вуглецю при 560°С Такі ж окатиші обробляють цим же газом при 450650°С за заявляємим способом, до досягнення вмісту вуглеця 2,5-4,0% ваг Отримання синтетичного чавуну проводили в індукційній печи ІСТ-006 з набивним магнезитовим тиглем В одній серії експериментів розплавляли сталевий скрап у КІЛЬКОСТІ 10 КГ І ПІСЛЯ досягнення температури розплаву 1520-1530°С проводили операцію навуглецювання шляхом вдування металовуглецевої композиції у струмені азоту на протязі 5 хвилин з інтенсивністю, що забезпечує надходження у розплав 7г вуглецю за хвилину на кожний кілограм розплаву (прототип) В ІНШІЙ серії експериментів розплавляли металізовані та навуглецьовані окатиші та за досягненням температури 1250-1450°С (у ВІДПОВІДНОСТІ до вмісту вуглецю) проводили злив розплаву (спосіб, що заявляється) ВИХІДНІ матеріали та готові продукти аналізували на вміст вуглецю за допомогою прилада АН - 7529 Результати досліджень зведені до таблиці З цих даних виходить, що заявляємий спосіб забезпечує такі переваги у порівнянні з прототипом - виключення процесу навуглецювання за рахунок введення вуглецю безпосередньо у вихідний матеріал, - скорочення продовженності процесу плавлення за рахунок виключення періоду навуглецювання та за рахунок скорочення періоду розплавлення шихти з високим вмістом вуглецю, що має більш низьку температуру плавлення, - спрощення апаратурно-технологічного виконання систем подачі навуглецювача, - поліпшення якості готового чавуну за вмістом газів за рахунок скорочення тривалості контакту дзеркала розплаву з повітрям №№ п/п Спосіб Температура процесу навуглецювання,^ 1 Прототип Параметри процеса плавлення та вуглецювання Отримання на вуглецю в ател ей та вихідної сировини, параметри Час процесу, час. Вміст вуглеця продукту, % ваг. Вага продукту, кг 560 1,9 50 0,7+10*1 Сумарний час отримання 10 кг чавуну, час. Температура розплаву, °С Час навуглецювання, час 1520 1 Час плавлення, час. Вміст Ступень вуглеця засвоєння в розплаві вуглеця, % після навуглецювання, % ваг. 0,50 0,083 3,72 93,3 2,483 2 -" 560 3,02 60 0,585+10* 1530 0,60 0,083 3,77 94,1 3,703 3 Пропонуємий 450 1,30 4,0 10 1250 0,30 2,30 57,5 1,600 4 -" 500 1,00 4,0 10 1250 0,30 3,00 92,5 1,300 5 -" 560 0,80 4,0 10 1250 0,30 3,79 94,8 1,100 6 -" 600 0,90 4,0 10 1250 0,30 3,74 93,5 1,200 7 -" 650 1,80 4,0 10 1250 0,30 3,74 93,5 2,100 8 -" 560 0,90 4,3 10 1220 0,27 4,20 97,7 1,170 9 -" 560 0,65 3,2 10 1350 0,37 2,97 92,8 1,020 10 -" 560 0,50 2,5 10 1400 0,40 2,35 94,0 0,900 11 -" 560 0,46 2,3 10 1450 0,45 2,05 89,1 0,910 стальной скрап GJ О1 GJ 43532 Тираж 50 екз Відкрите акціонерне товариство «Патент» Україна, 88000, м Ужгород, вул Гагаріна, 101 (03122) 3 - 7 2 - 8 9 (03122) 2 - 5 7 - 0 3 43532

ДивитисяДодаткова інформація

Автори англійськоюKolesnyk Mykola Fedorovych

Автори російськоюКолесник Николай Федорович

МПК / Мітки

МПК: C21C 1/08

Мітки: отримання, синтетичних, чавунів, спосіб

Код посилання

<a href="https://ua.patents.su/5-43532-sposib-otrimannya-sintetichnikh-chavuniv.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання синтетичних чавунів</a>

Попередній патент: Спосіб одержання електричної енергії

Наступний патент: Спосіб лікування і профілактики загрози переривання вагітності в різні строки гестації

Випадковий патент: Процес одержання гранульованого сірковмісного амоній-фосфатного добрива