Спосіб виготовлення гранульованого органомінерального добрива

Номер патенту: 4465

Опубліковано: 27.12.1994

Автори: Корнієнко Ярослав Микитович, Заграй Ярослав Михайлович

Формула / Реферат

Способ получения гранулированного органоминерального удобрения, по которому смешивают азотные, фосфорные и калийные удобрения, раскисляющие вещества, связующие и стимулирующие добавки, после чего гранулируют и сушат, отличающийся тем, что в качестве компонента, который служит азотным удобрением, используют раствор сульфата аммония, получаемый как рабочий раствор химических производств, в который вводят фосфорные и калийные удобрения, раскисляющие вещества, связующие и стимулирующие добавки, которые берут по отношению к сухим веществам в растворе в массовых процентах, при этом: в качестве фосфорного удобрения используют - диаммонийфосфат в количестве 0,02-85%, калийного удобрения - хлористый калий в количестве 0,02-30%, раскисляющего вещества - карбонат кальция в количестве 0,02-50%, связующей добавки - карбамит в количестве 0,5-5%, стимулирующей добавки - гуминовые соединения, в качестве которых используют гуматы аммония или натрия или калия, которые берут в количестве 0,03-3%, причем в полученную жидкую смесь вводят раствор аммиака в количестве, необходимом для поддержания рН 6-7, а грануляцию ведут в псевдоожиженном слое газообразным теплоносителем с температурой 140-350 градусов цельсия.

Текст

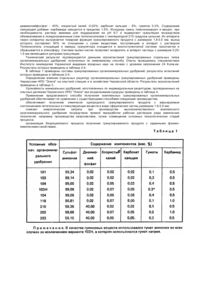

Изобретение относится к способам получения гранулированных продуктов, например, получения гранулированных органоминеральных удобрений и может быть использовано в химической и других отраслях промышленности. Известен способ получения гранулированного сульфата аммония методом прессования с введением в исходную смесь гумата натрия в количестве 1-3% для снижения давления прессования и повышения эффективности воздействия на растения питательных веществ [1]. Недостатком известного способа является неравномерное распределение гумата натрия в гранулах, полученных прессованием мелкокристаллического сульфата аммония и гумата натрия. Кроме того, после прессования готовый продукт подвергают просеиванию для отвода товарной фракции частиц неправильной формы размером 1,8 -3,5 мм, выход которого составляет менее половины от общей массы прессованного продукта. Таким образом, реализация известного способа сопряжена со значительными энергетическими затратами, связанными с кондиционированием товарной фракции готового продукта и получения в сухом виде исходных компонентов и гуминовых веществ. Известен способ производства торфогуминовых удобрений, в основу которого положен принцип химической активации органических веществ в торфе, в результате которой выделяется гумат аммония [2]. Недостатком способа является получение гуматов в виде концентрированного раствора, что требует значительных трудозатрат на приготовление питательного раствора, используемого для внесения в почву. Кроме того, способом не предусмотрено введение дополнительно питательных компонентов. Наиболее близким по технической сущности и достигаемому результату, который принят за прототип, является способ получения органоминеральных (минерально-гуминовых) гранулированных удобрений, который включает стадию смешения сухих азотных, фосфорных и калийных удобрений с органическими связующими, а также стадию сушки и гранулирования в барабанном грануляторе. В качестве органических связующих используют торф или сапропель или бурый уголь. В качестве азотного удобрения берут карбамид, который при взаимодействии с органическими связующими разлагается выделяя аммиак. Образующийся при этом гумат аммония характеризуется высокой биологической активностью [3]. Недостатком известного способа является то, что готовый продукт имеет неоднородный физикомеханический состав, обуславливающий неоднородное распределение компонентов по всему объему гранулы. Кроме того, количество гуматов, образующихся при разложении карбймида в результате его контакта с органическими веществами, колеблется в широких пределах, что приводит к произвольному изменению соотношения питательных и стимулирующих веществ в готовом продукте, то есть изготовление гранулированноіо продукта по индивидуальным рецептурам, определяемых условиями по-чвенно-климатического региона не представляется возможным. Реализация способа также сопряжена со значительными энергозатратами, связанными с получением в сухом виде отдельных компонентов, их перемешивания с жидкими связующими и последующего обезвоживания и гранулирования. Кроме того, применение карбамида высокоэффективного азотного удобрения в качестве сырья для получения гумата аммония является нецелесообразным с экономической точки зрения. Задача, решаемая настоящим изобретением, состоит в разработке способа получения гранулированного органоминерального удобрения однородного по физико-химическому составу с варьируемым соотношением питательных, стимулирующих веществ и целевых добавок, обладающего стимулирующим и пострадиоактивным действием в виде сферических гранул размером 1,8-3,5 мм с прочностью не менее 4 МПа. Технический результат достигают тем, что в способе получения гранулированного органоминерального удобрения по которому смешивают азотные, фосфорные и калийные удобрения, раскисляющие вещества, связующие и стимулирующие добавки, после чего полученную смесь гранулируют и сушат, в качестве компонента который служит азотным удобрением используют водный раствор сульфата аммония, получаемый как технологический раствор химических производств, в который вводят и смешивают с ним фосфорные и калийные удобрения, раскисляющие вещества, связующие и стимулирующие добавки, которые берут в массовых процентах по отношению к сухим веществам в растворе: при этом в качестве фосфорного удобрения используют - диаммонийфосфат в количестве 0,02-85; калийного удобрения - хлористый калий в количестве0,02-30; расселяющего вещества - карбонат кальция в количестве 0,02-50; связующей добавки - карбамид в количестве 0.5-5 и стимулирующие добавки -гуминовые соединения, в качестве которых используют гуматы аммония, натрия, калия, которые берут в количестве 0,033. затем в полученный раствор вводят аммиак в количестве необходимом для поддержания рН 6-7, а грануляцию и сушку ведут в псевдоожижен-ном слое газообразным теплоносителем с температурой 140-350 градусов цельсия. Технология способа состоит в следующем. В технологический раствор производства капролактама, представляющий собой водный раствор сульфата аммония, вводят с непрерывным перемешиванием фосфоро-ка-лийные удобрения, раскисляющее вещество - карбонат кальция в растворе или твердом виде, связующую добавку - карбамид и стимулирующую добавку - гуминовые вещества (гумат аммония или гумат калия или гумат натрия), а также растиор аммиак в количестве необходимом для поддержания рН 6-7 в растворе. Полученную жидкую фазу гомогенизи-руют и гранулируют в аппарате с псевдоожиженным слоем газообразным теплоносителем с температурой 140-350 градусов цельсия Готовый продукт содержит более 90% сферических частиц с размером 1,8-3,5 мм и обладает прочностью не менее 4 МПа. Нижний предел значений фосфорных и калийных удобрений в рабочих растворах, подаваемых на грануляцию определяется их остаточным количеством в трубопроводах по которым ранее осуществлялась подача рабочих смесей содержащих эти компоненты. Верхний предел определен агрохимической и экономической целесообразностью. Карбамид вводят для стабилизации кинетики процесса гранулирования, связанной с получением продукта заданного дисперсного состава, а его количество зависит от содержания примесей в водном растворе сульфата аммония реального химического производства. Поддержание рН 6-7 раствора посредством введения аммиака связано с обеспечением заданной кислотности готового продукта. Содержание раскисляющих веществ обуславливает применение готового продукта на кислых почвах. В противном случае эффективность органоминеральных удобрений резко снижается. Пределы изменения концентрации гуминовых соединений обусловлены агрохимическими требованиями региона их применения, так как любое отклонение от рекомендованных доз приводит либо к снижению эффективности применения удобрений, либо к угнетению растений. Верхний предел содержания гуматов определен для случая применения их на низкопродуктивных грунтах с высоким уровнем загрязнения радионуклидами (выше 25 Ku/кв.км.), Химический состав гуминовых соединений (гумат натрия, калия или аммония) также определяется агрохимической обстановкой региона. Пределы изменения температуры газообразного теплоносителя используемого для сушки и гранулирования определяются: нижний - экономической целесообразностью использования предлагаемого способа; верхний - степенью разложения сульфата аммония, связанной с отгонкой аммиака и повышением кислотности готового продукта. Чаще всего в сельском хозяйстве применяют уравновешенные удобрения с равным содержанием азота, фосфора и калия, однако их использование не всегда эффективно на почвах с различной кислотностью. Поэтому для учета почвенно-климатических условий региона предлагаемый способ позволяет получить удобрения по индивидуальной рецептуре. Известно, что эффективность гуминовых соединений повышается на щелочных почвах поэтому в рецептуру удобрений введено раскисляющее вещество. Пределы содержания гуминовых веществ определяются целью их использования. Так, минимальные концентрации наиболее эффективны на черноземах с нейтральной и щелочной средой. Необоснованное повышение концентрации гуматов до 1 и более процентов приводит к угнетению растений. В то же время для снижения накопления растениями радионуклидов на кислых дерново-подзолистых низкопродуктивных почвах концентрацию гуматов берут по максимуму. Преимущество способа состоит в том, что в фосфорно-калийныэ компоненты, раскислители, связующие и стимулирующие вещества вводят в раствор базового компонента, получаемый в реальных технологических процессах, например производства капролактама, в указанных соотношениях, а обезвоживание и гранулирование гомогенизированной жидкой фазы ведут в псевдо-ожиженном слое за счет кристаллизации рабочего раствора на поверхности частиц при активном воздействии газообразного теплоносителя с температурой 140-350 градусов цельция; Готовый продукт содержит 90% частиц с размером 1,8--3,5 мм и имеет равномерное распределение компонентов по всему объему гранул и обладает прочностью не менее 4 МПа. Другое преимущество способа состоит в том, что фосфоро-калийно-кальциевые компоненты могут быть взяты в любых соотношениях в указанных пределах по отношению к сухим веществам, например, диаммонийфосфат от 0,02-85%, хлористый калий 0,02 - 30%, карбонат кальция 0,02 -50%, а гуматы и карбамид в пределах 0,05 -3%. При этом содержание питательных веществ, наполнителей и стимулирующих добавок определяется индивидуальной рецептурой потребителя с учетом агроэкологической обстановки и почвенноклиматических условий региона. Еще одно преимущество способа состоит в том, что определены технологические параметры процесса обезвоживания и гранулирования рабочих растворов с получением готового продукта заданного дисперсного состава без ввода новых центров грануляции из вне. Заявленный способ был осуществлен на экспериментальной установке. Экспериментальная установка содержит аппарат с псевдоожиженным слоем, циклон, скруббер, вакуум-насос, газодувку, калорифер, компрессор, бак рабочего раствора, емкости компонентов, камерную диафрагму и контрольно-измерительные приборы. Гранулятор представляет собой аппарат кипящего слоя с прямоугольной камерой и площадью сечения в зоне решетки F43.0328 м2 (0,111х0,296 м). Верхняя часть камеры гранулятора выполнена расширяющейся по двум сторонам. Расширяющаяся часть аппарата соединена с циклоном. Узел выгрузки материала из слоя, располагаемый на уровне газораспределительной решетки (ГРУ), позволяет вести общую и селективную выгрузку частиц. Нагрев теплоносителя до заданной температурой проводят в электрокалорифере. Для сухой очистки отработанного теплоносителя используется циклон конструкции НИОГАЗ, диаметром 150 мм. Окончательная очистка отходящих газов производится в прямоточном насадочном скруббере. Перед началом работы в камеру гранулятора загружаются центры грануляции. Затем в камеру гранулятора подводят нагретый до заданной температуры теплоноситель для сжижения центров грануляции с одновременной подачей рабочего раствора. Жидкая фаза при помощи специального распределительного устройства равномерно распределяется по поверхности частиц находящихся в камере гранулятора. Кондуктивно-конвективный подвод теплоты со стороны частиц и теплоносителя способствует интенсивному удалению влаги и массовой кристаллизации раствора на поверхности частиц в виде мелких кристаллов, что и приводит к увеличению их размеров. Температура в псевдоожиженном слое поддерживается постоянной посредством регулирования расхода жидкой фазы. Отработанный теплоноситель после сухой очистки в циклоне и мокрой в скруббере, отсасывается вакуумнасосом и сбрасывается в атмосферу. Отбор товарной фракции производится через выгрузочное устройство, а уловленный в циклоне материал выгружается в колбу. Прочность готового продукта определялась следующим образом. К грануле диаметром 2 мм прикладывали усилие сжатия до ее разрушения. В результате получено среднестатистическое значение усилия равное 18 Н, которое будучи отнесенное к площади поперечного сечения частицы дает предел прочности на сжатие равное 4.5 МПа, дает предел прочности на сжатие равное 4,5 МПа. Ниже приведены наиболее характерные примеры осуществления способа. Пример 1.8 насыщенной водный раствор сульфата аммония с температурой 40 градусов цельсия вводят диаммонийфосфат в растворе или кристаллической форме, калийные и кальциевые компоненты, а также связующие и стимулирующие добавки. Содержание питательных и стимулирующих веществ в рабочем растворе определяется индивидуальной рецептурой и соответственно находится в пределах: диаммонийфосфат - 40%; хлористый калий -0,02%; карбонат кальция - 8%; гуматов 0,3%. Содержание связующей добавки -карбамида находится в пределах 1,5%. Исходную смесь гомогенизируют и вводят, при необходимости, раствор аммиака для поддержания ее рН 6-7 и подвергают грануляции посредством обезвоживания в псевдоожиженным слое теплоносителем с температурой 210 градусов цельсия. Из аппарата через сепаратор выгружается товарная фракция гранулированного продукта с размером 1,8-3,5 мм, выход которого составляет 90% по отношению к сухим веществам, поступающим в аппарат с раствором Теплоноситель отходящий и камеры гранулятора очищается в многоступенчатой системе газоочистки и сбрасывается в атмосферу. Система пылео-чистки позволяет возвратить в аппарат частицы с размером 0,251,5 мм являющиеся центрами грануляции. Технический результат подтверждается данными агроиспытаний гранулированных отдельных типов органоминеральных удобрений, полученных по заявляемому способу. Опыты проводились специалистами Института земледелия Украинской академии аграрных наук на почвах с уровнем загрязнения 24 Ku/кв.км. Результаты которых приведены в таблице 2-4. В таблице 1 приведены составы гранулированных органоминеральных удобрений, результаты испытаний которых приведены в таблицах 2-4. Определение влияния отдельных рецептур органоминеральных гранулированных удобрений приведены Черкасским НПО "Элита" на опытной станции и в хозяйствах Черкасской области. Результаты агроиспытаний приведены в таблице 3. Урожайность минеральных удобрений, изготовленных по индивидуальным рецептурам, пропедененных на опытных делянках Черкасского НПО "Элита" при возделывании кукурузы приведены в таблице 4, Применение предлагаемого способа получения комплексных гранулированных органоминерэльных удобрений обеспечивает по сравнению с существующими способами следующие преимущества. обеспечивает получение химически однородного гранулированного продукта с варьируемым соотношением питательных и стимулирующих веществ в виде сферических частиц размером 1,8-3,5 мм; снижает энергетические затраты при производстве высококачественного комплексного оргрчоминерального удобрения посредством прямой переработки рабочих растворов ряда химических технологий, например производства капролактама, путем совмещения основных технологических стадий процесса; организация безрециклового процесса получения гранулированного продукта с заданными физикохимическими свойствами.

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the production of granulated organo-mineral fertilizer

Автори англійськоюZahrai Yaroslav Mykhailovych, Korniienko Yaroslav Mykytovych

Назва патенту російськоюСпособ изготовления гранулированного органоминерального удобрения

Автори російськоюЗаграй Ярослав Михайлович, Корниенко Ярослав Никитович

МПК / Мітки

МПК: C05G 1/00

Мітки: спосіб, органомінерального, виготовлення, гранульованого, добрива

Код посилання

<a href="https://ua.patents.su/5-4465-sposib-vigotovlennya-granulovanogo-organomineralnogo-dobriva.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення гранульованого органомінерального добрива</a>

Попередній патент: Спосіб одержання двоокису кремнію

Наступний патент: Опорний вузол землеройно-транспортної машини

Випадковий патент: Сейф-скарбничка "biblo"