Пристрій для виробництва базальтових безперервних волокон з фідерною піччю

Формула / Реферат

1. Пристрій для виробництва базальтових безперервних волокон з фідерною піччю, що містить бункер з дозатором і завантажувачем базальту, теплообмінник, плавильну піч з ванною і фідером, піч і фідер перекриті склепінням, у якому розміщені пальники, у фідері встановлені фільєрні живильники, під якими розміщені механізм нанесення замаслювача і механізм намотування волокна на бобіни, який відрізняється тим, що один і більше бункерів з дозаторами і пальники з'єднані з теплообмінником-рекуператором, що встановлений за колектором димовидалення у фідері, на дні ванни печі, в зонах завантаження і плавлення базальту, встановлена одна і більше плавильних площадок, топковий простір печі має співвідношення висоти та ширини 1/2-1/5 і відокремлений від фідера колектором димовидалення, при цьому фідер через поріг ванни з'єднується з піччю і складається з двох рукавів, розміщених перпендикулярно до осі печі, утворюючи з піччю Т-подібне з'єднання.

2. Пристрій за п. 1, який відрізняється тим, що два рукави фідера можуть бути виконані похило від осі печі у бік місць установки фільєрних живильників.

Текст

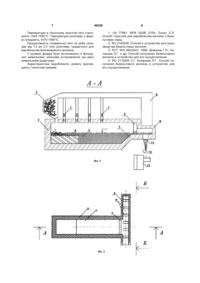

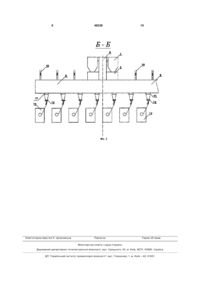

1. Пристрій для виробництва базальтових безперервних волокон з фідерною піччю, що містить бункер з дозатором і завантажувачем базальту, теплообмінник, плавильну піч з ванною і фідером, піч і фідер перекриті склепінням, у якому розміщені пальники, у фідері встановлені фільєрні живильники, під якими розміщені механізм нанесення замаслювача і механізм намотування волокна на бобіни, який відрізняється тим, що один і 3 продуктивність пристрою. Відомий пристрій для виробництва базальтових волокон RU 2193538 [2]. В цьому пристрої базальтова сировина, завантажена у ванну печі, відразу тоне в масі розплавленого базальту. Плавлення базальту відбувається при низьких температурах досить погано, а енергії газу недостатньо для отримання якісного розплаву. Це вимагає застосування електродів для додаткового нагрівання розплаву базальту. Тому даний пристрій складний, вимагає застосування двох видів енергії та нагрівачів для плавлення базальтів, не відповідає вимогам економічності плавлення та вироблення волокон. Найбільш близьким до пристрою, що заявляється, за сукупністю ознак і досягнутому результату є пристрій для отримання базальтового волокна [3] РСТ WO 98/22401, [4] RU 2118300. Пристрій містить завантажувач-дозатор базальту, забезпечений теплообмінником, який з'єднаний з топковим простором плавильної печі, плавильну піч зі стабілізаційною секцією для витримки розплавленої маси, при цьому стабілізаційна секція послідовно сполучена з фідером із зливними пристосуваннями. У фідері встановлені живильники і фільєри, під якими розміщені механізм нанесення замаслювача та механізм намотування волокна на бобіни. Недоліками пристрою є складна конструкція, яка має значні втрати тепла, велике споживання енергоносія для підтримки високих температур в плавильній печі, стабілізуючій секції і у довгому фідері. Плавильна піч, стабілізуюча секція і фідер із зливними пристроями з'єднані послідовно, що робить шлях розплаву від місця завантаження і плавлення базальту до місця вироблення розплаву через фільєрні живильники досить довгим. Це вимагає значних витрат енергії для підтримання високих температур розплаву по усьому шляху його проходження. Завантаження базальту здійснюється у розплав ванни печі, де він тоне, або утворює гірку, що ускладнює плавлення базальту, призводить до збільшення довжини самої печі і до необхідності стабілізаційної секції. При такому завантаженні та плавленні базальту в печі потрібні високі температури. Однак при цьому, з топкового простору печі додатково відбирають теплову енергію на теплообмінник дозатора базальту. Для дегазації і гомогенізації розплаву потрібна додаткова стабілізаційна секція із низьким рівнем розплаву, що додатково обігрівається пальниками. Такі конструктивні рішення пристрою не відповідають вимогам економічності виробництва безперервного базальтового волокна, обумовлюють складну, габаритну і масивну конструкцію пристрою, що вимагає значних витрат енергоносіїв. В основу корисної моделі поставлено завдання вдосконалення пристрою для виробництва безперервних волокон з базальтових порід, в якому шляхом розміщення плавильної площадки, або декількох площадок у зонах завантаження і плавлення базальту, створенням більш високих температур у топковому просторі печі, що забезпечує інтенсивне плавлення базальту, дегазацію і гомогенізацію розплаву, при цьому фідер відділений від печі колектором димовидалення і приєднаний 48338 4 до неї через поріг ванни перпендикулярно осі печі у вигляді двох рукавів фідеру, а теплообмінникрекуператор розміщений у фідері печі за колектором димовидалення і з'єднаний з пальниками і бункером завантажувача, що дозволяє спростити конструкцію пристрою, зробити її компактнішою, знизити енергоспоживання і збільшити продуктивність пристрою. Поставлена задача вирішується тим, що пристрій для виробництва безперервних волокон містить бункер з дозатором і завантажувачем базальту, теплообмінник, плавильну піч з ванною і фідером, піч і фідер перекриті склепінням, у якому розміщені пальники, у фідері встановлені фільєрні живильники, під якими розміщені механізм нанесення замаслювача і механізм намотування волокна на бобіни, що відрізняється тим, що один і більше бункери з дозаторами і пальники з'єднані з теплообмінником-рекуператором, що встановлений за колектором димовидалення в фідері, в печі на дні ванни в зонах завантаження і плавлення базальту встановлена одна і більш плавильні площадки, топковий простір печі має співвідношення висоти до ширини 1/2-1/5 і відокремлене від фідера колектором димовидалення, при цьому фідер через поріг ванни з'єднається з пічкою і складається з двох рукавів, розміщених перпендикулярно до осі печі, утворюючи з пічкою Т-подібне з'єднання Рукава фідера можуть бути нахилені від осі печі в бік місць установки фільєрних живильників. Для підвищення продуктивності на одній печі, можуть бути встановлені один, два і більше бункерів з дозаторами і завантажувачами. Базальт в бункері підігрівають гарячими газами з теплообмінника-рекуператора. Теплообмінник-рекуператор також з'єднаний з пальниками і здійснює підігрів повітря, що подається на пальники. Тим самим забезпечується висока температура полум'я пальників та економія енергоносія (природного газу, скрапленого газу, попутного нафтового газу, або інших вуглеводнів). Теплообмінникрекуператор встановлений в фідера печі за колектором димовидалення. При такому розташуванні, на теплообмінник-рекуператор з топкового простору печі і фідера надходять гази, які вже віддали свою основну теплову енергію на нагрів базальту і розплаву у ванні печі і розплаву у фідері. Саме таке розташування теплообмінника-рекуператора дозволяє більш повно використовувати теплову енергію у печі і фідері та додатково використовувати теплову енергію вже відпрацьованих димових газів з топкового простору печі та фідеру, що дозволяє знизити споживання енергоносія. Плавильна площадка, чи декілька плавильних площадок встановлюються на дні ванни в зоні завантаження та плавильній зоні печі. Завантаження базальту здійснюється на плавильну площадку, при цьому базальт не тоне в розплаві, а знаходиться в зоні дії високих температур полум'я пальників, що сприяє інтенсивному плавленню базальту і підвищенню продуктивності плавильної печі. Високі температури в зоні плавлення при низькому рівні розплаву на плавильних площадках сприяють активному виходу з розплаву бульбашок 5 газів - дегазації розплаву. При плавленні базальтів бульки газів утворюються в розплаві в результаті закипання міжкрісталічної води і термохімічних реакцій. Попадання бульбашок газу з розплавом у фільєрний живильник призводить до обривності волокон і зниження продуктивності. Тому дегазація розплаву на плавильній площадці сприяє підвищенню продуктивності пристрою. По мірі плавлення базальту, гомогенізації і дегазації розплав з плавильної площадки перетікає у ванну печі. Топковий простір плавильної печі витягнуто у горизонтальному напрямку в сторону фідера, а по порогу ванни обмежений і відокремлений від фідера колектором димовидалення. Довжина топкового простору печі визначається необхідною продуктивністю печі по розплаву. При співвідношенні висоти топкового простору до його ширини - 1/21/5, склепіння печі, в якому встановлені пальники, знаходиться близько до рівня розплаву. Базальт і розплав знаходяться безпосередньо в зоні дії полум'я пальників, що дозволяє створити в топковому просторі плавильної печі на рівні розплаву більш високі температури. Це забезпечує активне плавлення базальту, дегазацію і гомогенізацію розплаву, що сприяє підвищенню продуктивності печі. Колектор димовидалення має канали для відводу продуктів згорання з топкового простору печі над рівнем розплаву, тим самим дозволяє максимально використовувати теплову енергію від згоряння енергоносія і дозволяє створити в топковому просторі зону високих температур. Швидкісний потік полум'я пальників по поверхні розплаву до каналів колектора димовидалення створює розрідження на поверхні розплаву, що сприяє його дегазації. Забезпечення високих температур у топковому просторі плавильної печі дозволяють підвищити продуктивність печі і підготувати дегазований, гомогенізований, з високим ступенем аморфності розплав. Отримання якісного розплаву сприяє зниженню обривності безперервних волокон і підвищенню продуктивності пристрою. Вироблення безперервних волокон з розплавів у фідерній зоні провадиться з розплавів певної в'язкості при більш низьких температурах, ніж у зоні плавлення. Тому розподіл топкового простору печі і фідера колектором димовидалення дозволяє отримати у фідері свою температурну зону, а отже, розплави необхідної в'язкості. Це створює сприятливі умови для виробництва безперервних волокон і підвищує продуктивність пристрою. Для підтримки необхідних температур розплаву у фідері на їх склепінні встановлені фідерні пальники. Двохрукавний Т-подібний фідер дозволяє встановити в нього симетрично осі печі два, чотири, шість, вісім і більше фільєрних живильників, але при цьому шлях розплаву до фільєрних живильників скорочується, а загальна кількість фільєрних живильників, встановлених у фідер, може бути збільшена. Це скорочує шлях розплаву до живильника, знижує його тепловтрати і витрати енергоносія на підтримку температур розплаву в фідері. Фідери можуть бути встановлені як горизонта 48338 6 льно, так і з нахилом від осі печі в бік фільєрних живильників. Нахил фідерів дозволяє прискорити подачу розплаву до фільєрних живильників збільшити дебіт фідера, що сприяє збільшенню продуктивності пристрою. У фідері можуть бути встановлені як струминні, так і щільові фільєрні живильники. Пристрій для виробництва безперервних волокон з базальтових порід представлено на Фіг.1, 2 і 3. Бункер з дозатором і завантажувачем базальтової сировини (1). Плавильна піч (2). Ванна (3) печі. Плавильна площадка (4). Поріг (5) ванни. Колектор димовидалення (6). Пальники печі (7). Рекуператор (8). Фідер (9). Фідерні пальники (10). Фільєрні живильники (12). Механізм (13) нанесення замаслювача. Механізм (14) намотування волокна на бобіни. Пристрій містить: бункер з дозатором і завантажувачем базальтового сировини (1), плавильну піч (2), ванну (3) печі, плавильну площадку (4), поріг (5) ванни, колектор димовидалення (6), пальники печі (7), теплообмінник-рекуператор (8), двохрукавні фідери (9), фідерні пальники (10), фільєрні живильники (11), механізм (12) нанесення замаслювача, механізм (13) намотування волокна на бобіни. Пристрій працює таким чином. Подрібнена базальтова порода попередньо підігрівається в бункері (1), потім дозується і завантажується в плавильну зону ванни печі (3), на плавильну площадку (4). Дозування і завантаження базальту здійснюється так, щоб рівень розплаву у ванні печі і фідері був стабільним на заданому рівні. Плавлення базальту здійснюється на плавильній площадці (4) у ванні (3) печі пальниками (7). Пальниками (7) у ванні (3) також здійснюється додатковий нагрів розплаву і його гомогенізація. Плавленню та підготовці розплаву до вироблення сприяє те, що ванна (3) витягнута уздовж своєї осі і обмежена колектором (6) димовидалення. У ванні (3) печі під впливом високих температур пальників (7), проводиться остаточне плавлення кристалічних згустків базальту і гомогенізація розплаву. Продукти згорання із печі через канали колектора (6) димовидалення надходять в теплообмінник-рекуператор (8), який здійснює нагрів базальту в бункері завантажувача і повітря для пальників. Із ванни (3) розплав через поріг (5) перетікає у фідери (9) до місць установки фільєрних живильників (11). Фільєрні живильники встановлюються у дно фідерів (9). Підтримання необхідних температур в рукавах фідера здійснюється фідерними пальниками (10). Витягування безперервних волокон з розплаву здійснюється через фільєрні живильники (11) механізмом (13) намотування волокна на бобіни. Замаслювач на первинні волокна наноситься механізмом (12) нанесення замаслювача. Приклад реалізації корисної моделі. Плавильна піч і фідер виконані з вогнетривких матеріалів. Для вироблення безперервного базальтового волокна були використані базальти Підгорнянского родовища України. 7 Температури в топочному просторі печі становлять 1540-1590°С. Температури розплаву у фідері складають 1470-1490°С. Продуктивність плавильної печі на добу складає від 1,5 до 2,5 тонн розплаву, придатного для виробництва безперервного волокна. У рукавах фідера було встановлено 4 фільєрних живильники, можливе встановлення ще двох живильників додатково. Характеристики виробленого ровінгу відповідають технічним умовам. 48338 8 1. UA 77861. МПК G03B 37/00. Оснос С.П. Спосіб і пристрій для виробництва волокон з базальтових порід. 2. RU 2193538. Способ и устройство для производства базальтовых волокон. 3. РСТ. WO 98/22401. 1998. Доманов Г.П., Асланова Л.Г. и др. Способ получения базальтового волокна и устройство для его осуществления. 4. RU 2118300 С1. Асланова Л.Г. Способ получения базальтового волокна и устройство для его осуществления. 9 Комп’ютерна верстка Л. Ціхановська 48338 Підписне 10 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for the production of basalt continuous fibers with feeder furnace

Автори англійськоюOsnos Mariia Serhiivna, Osnos Serhii Petrovych

Назва патенту російськоюУстройство для производства базальтовых беспрерывных волокон с фидерной печью

Автори російськоюОснос Мария Сергеевна, Оснос Сергей Петрович

МПК / Мітки

МПК: C03B 37/00

Мітки: безперервних, пристрій, виробництва, піччю, фідерною, волокон, базальтових

Код посилання

<a href="https://ua.patents.su/5-48338-pristrijj-dlya-virobnictva-bazaltovikh-bezperervnikh-volokon-z-fidernoyu-pichchyu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для виробництва базальтових безперервних волокон з фідерною піччю</a>

Попередній патент: Спосіб обробки на верстатах з чпу

Наступний патент: Спосіб відновлення зношених елементів ковша екскаватора

Випадковий патент: Спосіб виготовлення магнітопроводу