Спосіб відновлення зношених елементів ковша екскаватора

Номер патенту: 48339

Опубліковано: 10.03.2010

Автори: Мамій Олександр Юрійович, Чірков Ігор Анатолійович, Надточий Олег Григорович

Формула / Реферат

1. Спосіб відновлення зношених поверхонь елементів ковша екскаватора, що включає операції підготовки об'ємних заготівок у вигляді фасонної відливки, що має крізні технологічні отвори під електрозаклепки і отвори під засув механізму відкриття днища ковша екскаватора, проектні зовнішню і бічні сторони і, прилеглу до зношеної п'яти екскаватора, увігнуту сторону, накладки об'ємної заготівки на згадану зношену поверхню з подальшим її закріпленням за допомогою зварки і електрозаклепок, який відрізняється тим, що заздалегідь встановлюють вид зносу поверхонь елементів ковша екскаватора, виділяють елементи ковша екскаватора, зношені по розімкненому криволінійному контуру, і елементи згаданого ковша, зношені по товщині, додатково готують суцільні плоскі заготівки і плоскі заготівки з технологічними отворами, при цьому елементи ковша екскаватора з характерним зносом по товщині відновлюють за допомогою об'ємних і плоских заготівок з технологічними отворами, елементи ковша екскаватора з характерним зносом по розімкненому криволінійному контуру відновлюють за допомогою суцільних плоских заготівок, які зістиковують із згаданим розімкненим криволінійним контуром зношеної поверхні елемента ковша екскаватора з подальшим їх закріпленням зваркою по місцю стику із зношеною поверхнею, а робочі поверхні приварених заготівок армують шаром наплавлення або зносостійкими накладками.

2. Спосіб відновлення зношених поверхонь елементів ковша екскаватора за п. 1, який відрізняється тим, що суцільна плоска заготівка під зношену поверхню в передній стінці ковша екскаватора між посадочними місцями його зубів виконана з ділянкою, яка має контур, відповідний контуру під зношену поверхню, і з ділянкою, яка має контур, відповідний проектному контуру відновлюваного елемента.

3. Спосіб відновлення зношених поверхонь елементів ковша екскаватора за пп. 1, 2, який відрізняється тим, що суцільна плоска заготівка під зношену поверхню в задній і передній стінках ковша екскаватора виконана з ділянкою, яка має контур, відповідний контуру під зношену поверхню, і з ділянкою, яка має прямолінійний похилий контур.

4. Спосіб відновлення зношених поверхонь елементів ковша екскаватора за пп. 1, 2, 3, який відрізняється тим, що накладками із зносостійкого матеріалу армують зони відновлених поверхонь в передній стінці ковша екскаватора між посадочними місцями його зубів.

5. Спосіб відновлення зношених поверхонь елементів ковша екскаватора за пп. 1, 2, 3, 4, який відрізняється тим, що робочі поверхні плоских заготівок з технологічними отворами армують шаром наплавлення.

6. Спосіб відновлення зношених поверхонь елементів ковша екскаватора за п. 1, який відрізняється тим, що накладки із зносостійкого матеріалу виконують різнотипними у вигляді прямолінійних і Г-подібних брусків і довгомірних напрямних.

7. Спосіб відновлення зношених поверхонь елементів ковша екскаватора за пп. 1, 2, 3, 4, 5, 6, який відрізняється тим, що довгомірними напрямними армують прямолінійний похилий контур суцільної плоскої заготівки.

8. Спосіб відновлення зношених поверхонь елементів ковша екскаватора за пп. 1, 2, 3, 4, 5, 6, 7, який відрізняється тим, що Г-подібними брусками армують довгомірні напрямні і зв'язані з ними задні і передні стінки ковша екскаватора.

Текст

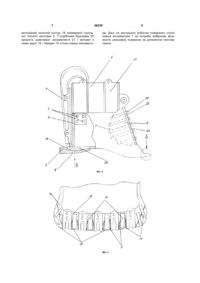

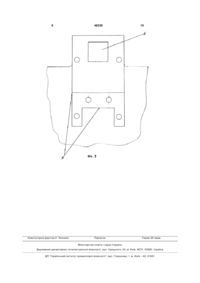

1. Спосіб відновлення зношених поверхонь елементів ковша екскаватора, що включає операції підготовки об'ємних заготівок у вигляді фасонної відливки, що має крізні технологічні отвори під електрозаклепки і отвори під засув механізму відкриття днища ковша екскаватора, проектні зовнішню і бічні сторони і, прилеглу до зношеної п'яти екскаватора, увігнуту сторону, накладки об'ємної заготівки на згадану зношену поверхню з подальшим її закріпленням за допомогою зварки і електрозаклепок, який відрізняється тим, що заздалегідь встановлюють вид зносу поверхонь елементів ковша екскаватора, виділяють елементи ковша екскаватора, зношені по розімкненому криволінійному контуру, і елементи згаданого ковша, зношені по товщині, додатково готують суцільні плоскі заготівки і плоскі заготівки з технологічними отворами, при цьому елементи ковша екскаватора з характерним зносом по товщині відновлюють за допомогою об'ємних і плоских заготівок з технологічними отворами, елементи ковша екскаватора з характерним зносом по розімкненому криволінійному контуру відновлюють за допомогою суцільних плоских заготівок, які зістиковують із згаданим розімкненим криволінійним контуром зношеної поверхні елемента ковша екскаватора з подальшим їх закріпленням зваркою по місцю стику із зношеною поверхнею, а робочі поверхні приварених заготівок армують шаром наплавлення або зносостійкими накладками. 2. Спосіб відновлення зношених поверхонь елементів ковша екскаватора за п.1, який відрізня U 2 (19) 1 3 Відомий спосіб ремонту дефектів лиття зваркою за а. с. СРСР №1555099, МПК5 В23Р6/00, Б.І. №13, 1990р. Причиною, що перешкоджає досягненню технічного результату при використовуванні приведеного способу, є те, що він застосовується для відновлення наплавленням тільки тонкостінних елементів конструкції. Найближчим за сукупністю ознак до винаходу є спосіб ремонту корпусних деталей машин за а. с. СРСР №1349919А1, МПК4 В23Р6/04, 28/00, Б.І. №41, 1987р., при якому виготовляють латку і приварюють до виробу по контуру. Причиною, що перешкоджає досягненню технічного результату при використовуванні приведеного способу, є його трудомісткість, яка обумовлена тим, що він включає операції механічної обробки латки і зношеної поверхні для виконання яких потрібне стаціонарно встановлене механічне устаткування. Враховуючи те, що ковш кар'єрних екскаваторів є великогабаритним литим виробом, де механічна обробка з використанням стаціонарного устаткування украй нетехнологічна і скрутна, його ремонт не проводився. Ковш і передню стінку викидали в металолом. Як правило, в процесі експлуатації ковша екскаватора в першу чергу зноситься п'ята ковша екскаватора, що приводить до зменшення його терміну служби. Згодом інтенсивно зносу піддається і передня стінка ковша екскаватора і робить його непридатним до експлуатації. Крім того, приведений спосіб ремонту шляхом приварювання латки тільки по контуру не надійний для таких великогабаритних виробів як ковш екскаватора, який працює у контакті з агресивним середовищем і в режимі ударно-динамічних навантажень. Найближчим аналогом до заявленої корисної моделі за сукупністю ознак і технічному результату, що досягається, є спосіб відновлення зношеного великогабаритного виробу за патентом України №66143А від 04.08.2003, бюл. №4 от 15.04.2004, МПК7 В23Р6/04, В23Р25/00, включаючий операції підготовки об'ємних заготівок у вигляді фасонної відливки, що має крізні технологічні отвори під електрозаклепки і отвори під засув механізму відкриття днища ковша екскаватора, проектні зовнішню і бічні сторони і, прилеглу до зношеної п'яти екскаватора, увігнуту сторону, накладки об'ємної заготівки на згадану зношену поверхню з подальшим її закріпленням за допомогою зварки і електрозаклепок. Недоліки приведеного способу полягають в обмеженості його технологічних можливостей, згідно якого можна відновити тільки п'яту ковша екскаватора і не передбачає відновлення інших функціонально важливих і необхідних елементів ковша екскаватора, таких як бічні і передні стінки. Унаслідок чого ковши екскаваторів із-за великого зносу бічних і передніх стінок також йдуть в металолом. В основу корисної моделі поставлена задача удосконалити спосіб відновлення зношеного елемента великогабаритних литих виробів, шляхом введення додаткових операцій і засобів для їх виконання, забезпечити відновлення всіх функціона 48339 4 льно важливих зношених елементів ковша екскаватора незалежно від ступеня зносу і, за рахунок цього, збільшити експлуатаційний ресурсвикористовування ковшів екскаваторів. Поставлена задача досягається тим, що в способі відновлення зношених поверхонь елементів ковша екскаватора, що включає операції підготовки об'ємних заготівок у вигляді фасонної відливки що має крізні технологічні отвори під електрозаклепки і отвори під засув механізму відкриття днища ковша екскаватора, проектні зовнішню і бічні сторони і, прилеглу до зношеної п'яти екскаватора, увігнуту сторону, накладки об'ємної заготівки на згадану зношену поверхню з подальшим її закріпленням за допомогою зварки і електрозаклепок, згідно корисної моделі, заздалегідь встановлюють вид зносу поверхонь елементів ковша екскаватора, виділяють елементи ковша екскаватора зношені по розімкненому криволінійному контуру і елементи згаданого ковша зношені по товщині, додатково готують суцільні плоскі заготівки і плоскі заготівки з технологічними отворами, при цьому елементи ковша екскаватора з характерним зносом по товщині відновлюють за допомогою об'ємних і плоских заготівок з технологічними отворами, елементи ковша екскаватора з характерним зносом по розімкненому криволінійному контуру відновлюють за допомогою суцільних плоских заготівок, які зістиковують із згаданим розімкненим криволінійним контуром зношеної поверхні елемента ковша екскаватора з подальшим їх закріпленням зваркою по місцю стику із зношеною поверхнею, а робочі поверхні приварених заготівок армують шаром наплавлення або зносостійкими накладками. Згідно корисної моделі суцільна плоска заготівка під зношену поверхню в передній стінці ковша екскаватора між посадочними місцями його зубів виконана з ділянкою, яка має контур, відповідний контуру під зношену поверхню і з ділянкою, яка має контур відповідний проектному контуру відновлюваного елемента. Суцільна плоска заготівка під зношену поверхню в задній і передній стінках ковша екскаватора виконана з ділянкою, яка має контур, відповідний контуру під зношену поверхню, і з ділянкою, яка має прямолінійний похилий контур. Накладками із зносостійкого матеріалу армують зони відновлених поверхонь в передній стінці ковша екскаватора між посадочними місцями його зубів. Робочі поверхні плоских заготівок з технологічними отворами армують шаром наплавлення. Накладки із зносостійкого матеріалу виконують різнотипними у вигляді прямолінійних і Г-подібних брусків і довгомірних направляючих. Довгомірними направляючими армують прямолінійний похилий контур суцільної заготівки і зовнішню сторону об'ємної заготівки. Г-подібними брусками армують довгомірні направляючі і зв'язані з ними задні і передні стінки ковша екскаватора. На внутрішніх робочих поверхнях стінок ковша екскаватора вибірково формують рельєфну поверхню за допомогою наплавлення. 5 Завдяки тому, що заздалегідь встановлюють вид зносу поверхонь елементів ковша екскаватора, виділяють елементи ковша екскаватора зношені по розімкненому криволінійному контуру і елементи згаданого ковша зношені по товщині, додатково готують суцільні плоскі заготівки і плоскі заготівки з технологічними отворами, при цьому елементи ковша екскаватора з характерним зносом по товщині відновлюють за допомогою об'ємних і плоских заготівок з технологічними отворами, елементи ковша екскаватора з характерним зносом по розімкненому криволінійному контуру відновлюють за допомогою суцільних заготівок, які зістиковують із згаданим розімкненим криволінійним контуром зношеної поверхні елемента ковша екскаватора з подальшим їх закріпленням зваркою по місцю стику із зношеною поверхнею, досягнуто збільшення експлуатаційного ресурсу ковша екскаватора. Перелік фігур креслення: Фіг.1 - загальний вигляд відновленого ковша екскаватора; Фіг.2- загальний вигляд відновленого ковша екскаватора (вид А); Фіг.3 - загальний вигляд відновленого ковша екскаватора ( вид В). Приклад виконання способу відновлення зношених поверхонь елементів ковша екскаватора. Доставлений в ремонтний цех ковш екскаватора І заздалегідь досліджують на предмет виявлення зношених елементів і встановлення вигляду і характеру зносу. Після чого виділяють елементи ковша екскаватора зношені по розімкненому криволінійному контуру і елементи ковша 1 зношені по товщині. Далі для відновлення елементів ковша екскаватора 1 з характерним зносом по товщині готують заготівки об'ємні 2, плоскі 3 з технологічними отворами під електрозаклепки 4 і суцільні плоскі 5. При цьому об'ємні заготівки 2 виготовлюють літієвим методом у вигляді фасонної відливки, що має крізні технологічні отвори під електрозаклепки 4 і отвори 6 під засув механізму відкриття днища 7 ковша екскаватора 1, проектні зовнішню 8 і бічні 9 сторони і, прилеглу до зношеної п'яти 10 ковша екскаватора 1, увігнуту сторону 11. Технологічні отвори під електрозаклепки 4 в об'ємній заготівці 2 виконують в заздалегідь досліджених зонах, що не викликають в процесі експлуатації концентрацію напруг в з'єднаннях згаданої заготівки з п'ятою 10, які можуть привести до передчасних руйнувань з'єднань. Плоскі заготівки 3, 5 вирізають зі зносостійкої листової сталі. В плоских заготівках 3, призначених для відновлення елементів ковша екскаватора з характерним зносом по товщині, виконують технологічні отвори під електрозаклепки 4. Суцільні плоскі заготівки 5, призначені для відновлення елементів ковша екскаватора з характерним зносом по розімкненому криволінійному контуру, також вирізають зі зносостійкої листової сталі за заздалегідь виготовленим шаблоном по місцю відновлюваного елемента. Суцільні плоскі заготівки 5 під зношену поверхню в передній стінці 12 ковша екскаватора 1 між посадочними місцями 13 його зубів виконують з ділянкою 14, яка має кон 48339 6 тур, відповідний контуру під зношену поверхню і з ділянкою 15, яка має контур відповідний проектному контуру відновлюваного елемента. Суцільні плоскі заготівки 5 під зношену поверхню в задній 16 і передній 12 стінках ковша екскаватора 1 виконують з ділянкою 17, яка має контур, відповідний контуру під зношену поверхню, і з ділянкою 18, що має прямолінійний похилий контур. Потім зі зносостійкої листової сталі готують зносостійкі накладки у вигляді прямолінійних 19, Г-подібних 20 брусків і довгомірних направляючих 21. При відновленні п'яти 10 ковша екскаватора 1 з характерним зносом по товщині об'ємну заготівку 2 з технологічними отворами 4 увігнутою стороною прикладають до зношеної поверхні п'яти 10 ковша екскаватора, що має опуклу форму. Експериментально встановлені параметри угнутості в об'ємній заготівці 2 забезпечують щільний контакт периферійної зони даної заготівки 2 із зношеною поверхнею п'яти 10 ковша екскаватора 1, що обумовлює надійність зварного з'єднання. За наявності зазору між увігнутою поверхнею об'ємної заготівки і опуклою зношеною поверхнею п'яти 10 екскаватора його компенсують за допомогою металевих пластин, які приварюють до зношеної п'яти 10 не порушуючи при цьому густину контакту заготівки 2 по периферії. Після підгонки об'ємну заготівку 2 по контуру приварюють до зношеної п'яти 10 неіржавіючими електродами, а потім електрозаклепками через технологічні в ній отвори 4. Для відновлення зношених поверхонь стінок ковша 1 екскаватора з характерним зносом по товщині використовують плоскі заготівки з технологічними отворами 4, які аналогічно об'ємним заготівкам 2 підганяють до зношеної поверхні, обварюють по контуру і закріплюють електрозаклепками 4. Для збільшення міцності відновленої стінки робочу поверхню плоских заготівок 4 армують шаром наплавлення. При відновленні елементів ковша екскаватора 1, з характерним зносом по розімкненому криволінійному контуру, суцільні плоскі заготівки 5 ділянкою 14 або 17 зістиковують із розімкненим криволінійним контуром зношеної поверхні елемента ковша екскаватора 1 з подальшим їх закріпленням зваркою по місцю стику із зношеною поверхнею. При цьому для відновлення зношеної поверхні в передній стінці 12 ковша екскаватора 1 між посадочними місцями його зубів використовують суцільні плоскі заготівки 5 виконані з ділянкою, яка має контур відповідний контуру під зношену поверхню 14 і з ділянкою, яка має контур відповідний проектному контуру 15 відновлюваного елемента. Для відновлення зношеної поверхні в задніх стінках 16 ковша екскаватора 1 використовують суцільні плоскі заготівки 5, виконані з ділянкою, яка має контур відповідний контуру 17 під зношену поверхню, і з ділянкою, яка має прямолінійний похилий контур 18. Після чого зони відновлених поверхонь в передній стінці 12 ковша екскаватора 1 між посадочними місцями його зубів армують накладками 19 із зносостійкого матеріалу шляхом їх приварювання неіржавіючими електродами. Довгомірними направляючими 21 аналогічним чином армують пря 7 молінійний похилий контур 18 привареної суцільної плоскої заготівки 5. Г-подібними брусками 20 армують довгомірні направляючі 21 і зв'язані з ними задні 16 і передні 12 стінки ковша екскавато 48339 8 ра. Далі на внутрішніх робочих поверхнях стінок ковша екскаватора 1 за потреби вибірково формують рельєфну поверхню за допомогою наплавлення. 9 Комп’ютерна верстка Н. Лиcенко 48339 Підписне 10 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of restoring worn surfaces of elements of excavator bucket

Автори англійськоюMamii Oleksandr Yuriiovych, Nadtochyi Oleh Hryhorovych, Chirkov Ihor Anatoliiovych

Назва патенту російськоюСпособ восстановления изношенных поверхностей элементов ковша экскаватора

Автори російськоюМамий Александр Юрьевич, Надточий Олег Григорьевич, Чирков Игорь Анатольевич

МПК / Мітки

МПК: B23P 6/04

Мітки: ковша, екскаватора, елементів, спосіб, відновлення, зношених

Код посилання

<a href="https://ua.patents.su/5-48339-sposib-vidnovlennya-znoshenikh-elementiv-kovsha-ekskavatora.html" target="_blank" rel="follow" title="База патентів України">Спосіб відновлення зношених елементів ковша екскаватора</a>

Попередній патент: Пристрій для виробництва базальтових безперервних волокон з фідерною піччю

Наступний патент: Спосіб регулювання товщини штаби

Випадковий патент: Спосіб імуноферментного визначення антитіл до вірусу лейкозу великої рогатої худоби