Спосіб і пристрій для виробництва волокон з базальтових порід

Формула / Реферат

1. Спосіб виробництва безперервних волокон з базальтових порід, який включає завантаження базальту у плавильну піч, його плавлення, стабілізацію розплаву, вироблення волокон через живильник, витягування волокон через фільєри, замаслювання волокна і намотування на бобіни, який відрізняється тим, що базальт вибирають по хімічному складу і співвідношенню основних волокноутворюючих окислів і супутніх, подрібнюють, завантажують безпосередньо у розплав базальту, а плавлення, гомогенізацію, стабілізацію розплаву і вироблення розплаву здійснюють одностадійно у ванні і фідері плавильної печі, причому плавлять базальтову породу у діапазоні температур (Тп), що на 150-260°С перевищує температуру верхньої межі кристалізації (Твмк) до досягнення ступеня аморфності не менше 90-96%, стабілізацію розплаву здійснюють у діапазоні температур (Тс), що на 80-160°С перевищує Твмк, при рівні розплаву у фідері печі 20-80 мм, а витягування волокон через фільєри живильника здійснюють у діапазоні температур (Тв), що на 15-60°С перевищує Твмк.

2. Спосіб за п. 1, який відрізняється тим, що базальтову породу вибирають по хімічному складу у діапазоні, мас. %: SiO2 45-56, Аl2О3 10-19, TiO2 0,9-2,0, Fе2O3 і FeO 7-18, CaO 6-15, МgО і MnO 3,0-7, Na2O і K2O 2,5-6,0, причому співвідношення волокноутворюючих основних окислів і супутніх окислів повинно перебувати в межах 3,2 > (SiO2 + Аl2О3)/(ТіO2 + Fе2О3 +FeO + CaO + МgО + MnO + К2O + Na2O)> 1,6.

3. Спосіб за п. 1, який відрізняється тим, що рівень розплаву у ванні плавильної печі становить 80-250 мм, а рівень розплаву над фільєрним живильником тримають стабільним у діапазоні 20-80 мм.

4. Пристрій для виробництва безперервних волокон з базальтових порід, який містить завантажувач базальту, плавильну піч, теплообмінник, систему обігріву, фідер, фільєрний живильник, механізми нанесення замаслювача і намотування волокна на бобіну, який відрізняється тим, що у плавильній печі ванна через поріг з'єднана з фідером печі, який є її подовженням, а фільєрний живильник встановлено за порогом ванни у дно фідера печі, склепіння печі розташоване над дзеркалом розплаву на висоті, що становить 1,5-3,5 рівня розплаву у ванні печі, а фідер печі має двоходовий колектор димовидалення, сполучений з теплообмінником.

5. Пристрій за п. 4, який відрізняється тим, що система обігріву печі складається з пальників, що послідовно сполучені зі змішувачем газоповітряної суміші і теплообмінником, причому пальники розташовані на склепінні плавильної печі.

6. Пристрій за п. 4, який відрізняється тим, що завантажувач базальту складається з послідовно з'єднаних бункера, дозатора і завантажувальної лійки, яка знаходиться на склепінні печі у зоні розміщення пальника.

7. Пристрій за п. 4, який відрізняється тим, що має 2, 3 або 4 фідери з фільєрними живильниками, які сполучені з ванною плавильної печі.

Текст

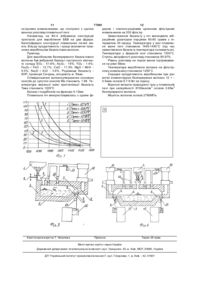

1. Спосіб виробництва безперервних волокон з базальтових порід, який включає завантаження базальту у плавильну піч, його плавлення, стабілізацію розплаву, вироблення волокон через живильник, витягування волокон через фільєри, замаслювання волокна і намотування на бобіни, який відрізняє ться тим, що базальт вибирають по хімічному складу і співвідношенню основних волокноутворюючи х окислів і суп утніх, подрібнюють, завантажують безпосередньо у розплав базальту, а плавлення, гомогенізацію, стабілізацію розплаву і вироблення розплаву здійснюють одностадійно у ванні і фідері плавильної печі, причому плавлять базальтову породу у діапазоні температур (Тп), що на 150-260°С перевищує температуру верхньої межі кристалізації (Твмк) до досягнення ступеня аморфності не менше 90-96%, стабілізацію розплаву здійснюють у діапазоні температур (Тс), що на 80-160°С перевищує Твмк, при рівні розплаву у фідері печі 20-80 мм, а витягування волокон через фільєри живильника здійснюють у діапазоні температур (Тв), що на 15-60°С перевищує Твмк. 2. Спосіб за п.1, який відрізняється тим, що базальтову породу вибирають по хімічному складу у діапазоні, мас. %: SiO2 - 45-56, Аl2О3 - 10-19, TiO2 C2 2 (19) 1 3 77861 4 вічність, електроізоляційні властивості. БезперерПристрій для здійснення способу, а саме його вні базальтові волокна і матеріали на їх основі: основні елементи: плавильна піч, стабілізуюча тканини, армуючі сітки, композиційні матеріали та секція, фідер із зливними пристроями, що з'єднані вироби мають широку перспективу використання у послідовно, достатньо складні, масивні і габаритні. промисловості. Виробництво базальтових волокон Шлях розплаву від місця завантаження і плавленмає практично необмежену і доступну сировинну ня базальту до місця вироблення розплаву довгий базу. Тому особливу актуальність представляють и пролягає через плавильну піч, стабілізаційну розробки і удосконалення технологій та устаткусекцію і довгий фідер, що потребує значних витрат вання для виробництва безперервних базальтових енергії для підтримання високих температур розволокон. плаву. Відомий спосіб для виробництва мінеральних Як результат, таке технологічне і конструктивволокон і пристрій для його здійснення [Патент не рішення способу і пристрою не задовольняє UA, №40669. Бюл. №7. 2001p.], згідно з яким мевимогам продуктивності і економічності виробницханічно відокремлюють матеріали, що не містять тва базальтового волокна, припускає складну, скла, від тих, що містять скло, плавлять останні габаритну і масивну конструкцію пристрою, яка при температурі 1050-1480°С, протікання, відбір потребує значних витрат енергоносіїв. розплаву виконують при температурі 1300-1450°С В основу винаходу поставлена задача удоскоі співвідношенні в'язкості та поверхневого натягу налення способу виробництва безперервних воло10-100, розплав спрямовують струменевим піджикон з базальтових порід, в якому шляхом об'єдвлювачем до розташованого нижче філь'єрного нання процесів плавлення, гомогенізації, живильника, з якого при одночасному застиганні стабілізації і вироблення розплаву, виконання їх витягують нитки. одностадійно у ванні і фідері плавильної печі, при Однак даний спосіб не передбачає вибору міцьому температура плавлення забезпечує гомогенеральної сировини, гірських та базальтових понізацію розплаву по ступеню аморфності, що рід, придатних для виробництва волокон і тому не сприяє отриманню міцних, еластичних волокон, визначає технологічних параметрів виробництва температура стабілізації при певному рівні розволокон температур плавлення, стабілізації і виплаву і температура вироблення розплаву забезроблення волокон в залежності від хімічного склапечують стабільність і продуктивність процесу виду сировини. Крім того, способи виробництва воробництва волокон. Скорочення часу проходження локон з мінеральних промислових відходів і із розплаву від зони плавлення до зони виробітку гірських порід відрізняються по суті те хнологічних приводить також до підвищення продуктивності. процесів і їх параметрам. Конструкція пристрою Вибір базальтової породи по хімічному складу і досить складна: плавильна піч має рухоме дно; співвідношенню волокноутворюючих основних фідер відокремлений від плавильної печі і орієнокислів до супутніх окислів забезпечує стабільтований лише на використання струменевих фільність волокноутворення в процесі витягування єрних живильників, що в цілому не відповідає виволокон через філь'єрний живильник, що сприяє могам економічності виробництва волокон. продуктивності виробництва, отриманню термічно Найбільш близьким за технічною суттю є споі хімічно стійких безперервних волокон. сіб одержання базальтового волокна і пристрій Для вирішення поставленої задачі запропонодля його здійснення [Заявка РСТ. WO 98/22401. ваний спосіб виробництва безперервних волокон з 1998]. Спосіб полягає у завантаженні підігрітого базальтових порід, що полягає у завантаженні базальту у плавильну піч, плавленні, витримуванні базальту у плавильну піч, плавленні, стабілізації скломаси у стабілізаційній секції плавильної печі розплаву, виробітку волокон через живильник і до температури вироблення волокон, стабілізації витягуванні волокон через філь'єри, замаслюванні розплаву у фідері до отримання скломаси з певволокна і намотуванні на бобіни, у якому, згідно з ними співвідношеннями основних компонентів, винаходом, базальт вибирають по хімічному склавиробітку волокон через живильник і витягуванні ду і співвідношенню основних волокноутворюючіх волокон через філь'єри, замаслюванні волокна і окислів до суп утніх, подрібнюють, завантажують намотуванні на бобіни. безпосередньо у розплав базальту, а плавлення, До недоліків цього способу варто віднести те, гомогенізацію, стабілізацію розплаву і вироблення що процеси плавлення, витримування скломаси, розплаву здійснюють одностадійно у одній техностабілізації розплаву перед виробленням і вироблогічній зоні-ванні і фідері плавильної печі, при лення волокон у способі розподілені на три стадії і чому плавлять базальтову породу у діапазоні темконструктивно виконуються у трьох різних зонах ператур Тп, що на 150-260°С перевищує темперапристрою: плавлення - у плавильній печі, витритуру вер хньої межі кристалізації (Твмк) до досягмування скломаси - у стабілізаційній секції, стабінення ступеню аморфності не менш 90-96%, лізація розплаву і вироблення волокон - у фідері. стабілізацію розплаву здійснюють у діапазоні темПісля плавлення базальту температуру його розператур Тс, що на 80-160°С перевищує Твмк, при плаву потрібно підвищити на 50-250°С до темперівні у фідері печі 20-80мм, а витягування волокон ратури виробітку волокна. Спосіб передбачає прочерез філь'єри живильника здійснюють у діапазоні ведення аналізу співвідношення хімічного складу температур Тв, що на 15-60°С перевищує Твмк. основних компонентів на стадії стабілізації розБазальтову породу вибирають по хімічному складу плаву у фідері, що краще виконати попередньо на у діапазоні SiO2 (45-56)%; АІ2 О3 (10-19)%; ТіО2 стадії вибору базальтової породи, яка відповідала (0.9-2.0)%; Fe2O3 і FeO (7-18)%; СаО (6-15)%; МgО би вимогам технології виробництва безперервних і МnО (3.0-7)%; Na2O і K2О (2.5-6.0)%, при чому волокон і якості волокон. співвідношення волокноутворюючи х основних оки 5 77861 6 слів до суп утніх окислів повинно перебувати в метивості базальтових волокон. Так при нагріванні жах волокна до 500-700°С внаслідок окисних процесів 3.2>(SiO2+АІ2О 3)/(ТіО 2+Fе2 О3+Fe O+СаО+МgО+ закис FeO перетворюється в окисел Fe2O3 заліза. +МnО+K2 О+Na2O)>1.6. Волокно здобуває жовто-червоні кольори, харакРівень розплаву у ванні плавильної печі статерні для окисленого заліза, відбувається кристановить 80-250, а рівень розплаву над філь'єрним лізація волокна, воно стає крихким і легко руйнуживильником тримають стабільним у діапазоні 20ється. 80мм. Окисли МgО і МnО підвищують термічні й хіміВибір базальтової породи для виробництва чні характеристики волокон, однак збільшують безперервних волокон (ББВ) по критеріям діапаздатність до кристалізації і швидкість кристалізації зону хімічного складу і співвідношенню волокноутрозплаву, що не сприяє волокноутворенню і міцворюючих основних окислів до супутніх є важлиності волокон. вим попереднім етапом для забезпечення Оцінка волокноутворюючих характеристик і стабільності процесів волокноутворення і якості досвід виробництва ББВ показують, що співвідноотриманих волокон. шення основних окислів до супутніх Мв у межах Це пов'язане з тим, що базальти однокомпо3.2>Мв>1.6 є найбільш оптимальним. При коефіцінентні мінерали вулканічного походження збагаєнті Мв менш 1.6 волокно виходить «коротким» і чення, первісне плавлення і гомогенізація хімічнопридатне для виробництва тільки штапельних баго складу яких виконані в результаті древньої зальтових волокон. При значеннях Мв більше 3.2 вулканічної діяльності. Основні волокноутворюючі розплав стає тугоплавким і більш в'язким, що захарактеристики базальтів визначаються окислами трудняє виробництво ББВ. SiO2, АІ2 О3, які у температурному інтервалі виробіУ процесі повільного охолодження вулканічних тку волокон утворюють стійкі іонні кремнійкисневі і розплавів базальти переходять із аморфного стаалюмокисневі волокноутворюючі зв'язки. Супутні ну у кристалічне. При плавленні базальти потрібно окисли базальтових порід серед яких ТіО2, Fе2 О3, перевести в аморфний стан, а при витягуванні FeO, СаО, МgО, МnО, K2О, Na2O впливають на волокон "заморозити" їх у аморфному стані. Тому характеристики волокон и лише частково впливаплавлення повинне виконуватись в температурють на процеси волокноутворення погіршуючи їх. ному інтервалі, що на 150-260°С перевищує темТому хімічний склад і співвідношення основних пературу вер хньої межі кристалізації (Твмк) базаокислів до суп утні х-модуль волокноутворення Мв у льту Тпвмк = Т +(150-260)°С. Для більшості межах 3.2>Мв>1.6 дозволяє вибрати базальтові базальтів температура верхньої межі кристалізації породи найбільш придатні для виробництва безбазальтів Твмк залежно від їхнього хімічного склаперервних волокон. ду перебуває у межах 1216-1290°С, а для конкретНизький вміст окислів SiO2 і АІ 2О 3 менш ніж ного базальту визначається однозначно. Темпера55% призводить до слабких іонних зв'язків, надмітурний інтервал плавлення Тп=Твмк +(150-260)°С рного зниження в'язкості розплаву, затіканню фінеобхідний для повного переходу базальту із криль'єрного поля живильника, обриву волокон, що сталічного стану в аморфне і забезпечення необунеможливлює виробництво ББВ. Наявність АІ2О3 хідної гомогенізації розплаву по ступеню аморфу певних пропорціях дозволяє регулювати в'язкість ності. Ступінь аморфності розплаву при розплаву в необхідних межах і забезпечує термічні виробництві безперервних базальтових волокон і хімічні характеристики волокон. Вміст SiO2 і АІ2О3 діаметром 6-17мкм повинна становити не менш більше 78% підвищує в'язкість розплаву, збільшує 96-90% відповідно. Забезпечення гомогенізації по температуру плавлення і виробітку волокон, що аморфності сприяє стабільності процесу волокнозатрудняє виробництво волокон. Вміст волокноутутворення, зниженню обривності волокон, підвиворюючих окислів SiO2, і АІ2О 3 у складі базальтів щенню продуктивності виробництва, волокна ставизначає характеристики волокон по міцності, теють більш міцні і еластичні, так як у них відсутні рмічній і хімічній стійкості. При волокноутворюючих непроплавлені включення. основних окислів у межах 56-78% базальтові воУ процесі плавлення частки подрібненого балокна мають достатні характеристики по міцності, зальту які не встигають повністю розплавитись у термічної і хімічної стійкості. зоні дії пальників плавильної печі осідають на дно Наявність у базальтах СаО знижує температуванни, так як мають більшу щільність у порівнянні ру плавлення і в'язкість розплаву і в цілому сприяє з розплавом, де поступово повністю проплавляволокноутворенню. Окисли K2О, Na2O істотно зниються і набувають потрібного ступеню аморфності. жують температуру плавлення і в'язкість розплаву, Тому рівень розплаву у ванні печі повинен складаале при цьому впливають на хімічну і термічну ти від 80 до 250мм. Поріг ванни є своєрідним бастійкість вироблених волокон, знижуючи ці показр'єром, який не дозволяє непроплавленим часткам ники. Однак наявність окислів СаО, K2О, Na2O базальту потрапити до фідеру і живильника. Низьпризводить у процесі плавлення базальтів до кий рівень розплаву на порозі ванни і у фідері 20утворення і виділення газів з розплаву, що в ціло80мм забезпечує прогрів шару розплаву, що також му ускладнює процес виробництва волокон. перешкоджає непроплавам досягти філь'єрного Наявність окису Fe2O3 і закису FeO заліза виживильника. Це сприяє підвищенню продуктивносзначає режими плавлення і вироблення волокон, ті виробництва волокон і їх якості. робить розплави базальтів непрозорими. СпіввідВажливими параметрами при виробленні воношення окислів заліза FeO/Fe2O3 і абсолютний локон з розплавів базальтових порід є в'язкість відсотковий вміст окислів заліза в складі базальрозплаву, поверхневий натяг, швидкість охолотової породи найбільш впливає на термічні власдження розплаву, швидкість кристалізації, кут змо 7 77861 8 чування, швидкість витягування волокон. В'язкість філь'єрному живильнику. розплаву в процесі виробітку волокон напряму Витягування волокон через філь'єри живильзв'язана з хімічним складом базальтової породи і ника здійснюють у діапазоні температур Тв, що на температурою розплаву. Швидкість охолодження 15-60°С перевищує Твмк Тв=Твмк +(15-60)°С, який розплавів базальтових порід у процесі виробітку забезпечує необхідний діапазон в'язкості розплаву величина постійна й мало залежна від хімічного для кожного типу базальтів при виробництві ББВ із складу базальтових порід. Швидкість кристалізації заданими діаметрами елементарних волокон. Тевизначається хімічним складом базальту. Поверхмпература розплаву у філь'єрному живильнику невий натяг розплавів мало залежить від розбіжпідтримується за рахунок його нагрівання електностей хімічного складу базальтів. Змочування ричним струмом, що протікає через нього. (кут змочування) в основному визначається матеНа практиці в'язкість розплаву при температуріалом філь'єрного живильника, що виготовляєтьрах 1250-1500°С контролювати досить важко, тому ся із платино-родієвого сплаву і хімічним складом її оцінюють по відносним показникам температурі, базальту і є величина постійна. Швидкість охолорівню розплаву та довжині шлейфу при контролі дження волокна в основному залежить від швидрівня розплаву. кості витягування волокон. Технологічні режими виробництва безперервТаким чином стосовно способу аналіз показує, ного волокна визначаються і відповідно регулющо визначальними параметрами виробітку волоються наступними параметрами: температурою в кон з базальтових порід є: температура плавленполум'яному просторі печі Тп, у фідері печі Тс, ня; ступінь аморфності розплаву; в'язкість розпларівнем розплаву у фідері, температурою філь'єрву над філь'єрною пластиною і на філь'єрах у зоні ного живильника Тв. При цьому Тп>Тс>Тв рівень витягування волокна; температурний інтервал температур іде на зменшення, що також забезпевиробітку волокон на філь'єрному живильнику. чує економічність способу. На Фіг.1 представлена залежність в'язкості Таким чином, процеси плавлення базальту, розплаву різних по хімічному складу базальтових гомогенізації і стабілізації розплаву стає можливим порід від температури розплаву. Залежність 1 хаоб'єднати в єдиний технологічний процес, що має рактерна для базальтів підвищеного вмісту основнаступні параметри: них окислів (SiO2+АІ2Оз)-72%, та низьким вмістом - плавлення базальтових порід для досягнення суп утніх окислів ТiO2 - 1.6%, (FeO+Fe2O3) - 12%, ступеня аморфності 90-96% здійснюють у діапазоCaO - 8.4%, (MgO+MnO) - 3%, (Na2O+K2O) - 3%. ні температур Тп=Твмк+(150-260)°С; Залежність 5 характерна для базальтів з вмістом - стабілізацію розплаву здійснюють у діапазоні основних окислів (Si2+АІ2О 3) на рівні 60%, і більтемператур Тс=Твмк+(80-160)°С; шим вмістом супутніх окислів ТiO2 - 0.7%, - рівень розплаву над щілинним філь'єрним (Fe+Fe 2O3) - 15%, CaO - 14%, (MgO+MnO) - 4.8%, живильником підтримують стабільним у діапазоні (Na2O+K2O) - 5.5%. Залежності 2, 3, 4 характерні 20-80мм. для базальтів, що займають по хімічному складу Вироблення волокон на філь'єрному живильпроміжні значення. Із залежностей Фіг.1 видно, що нику здійснюють при температурах Тв=Твмк (15в'язкість розплаву і температурний інтервал виро60)°С. Дотримання зазначених параметрів забезблення волокон істотно залежать від хімічного печує продуктивність і економічність процесу вискладу. робництва базальтових волокон та їх якість. Для забезпечення стабільності і продуктивноВ основу винаходу поставлена задача удоскості процесу виробництва ББВ, зменшення затіканналення пристрою для виробництва безперервних ня філь'єрного поля і обривності волокон потрібні волокон з базальтових порід, в якому шляхом об'наступні технологічні параметри по температурі і єднання ванни через поріг з фідером плавильної в'язкості. Стабілізацію розплаву здійснюють у діапечі, у дні якого за порогом ванни встановлено пазоні температур Тс, що на 80-160°С перевищує живильник, досягається значне скорочування відТвмк Тс=Твмк +(80-160)°С. При цьому в'язкість h стані від зони плавлення до зони вироблення розрозплаву на поверхні знаходиться у межах плаву, що дозволяє підвищити продуктивність і 90>h>5(Па с). Проте в'язкість розплаву h на вході у зменшити енерговитрати, у фідері здійснюється філь'єрний живильник повинна бути у межах стабілізація розплаву за рахунок його охолоджен290>h>55(Па с). Регулювання в'язкості розплаву ня і вирівнювання температури відходячими з печі над філь'єрним живильником здійснюється за рагазами через двохходовий колектор димовидахунок рівня розплаву. лення, що забезпечує економію енерговитрат. Розплав базальту непрозорий для теплового Економії енерговитрат сприяє низьке розташуванвипромінювання і температура розплаву залежно ня склепіння печі над розплавом базальту і нагрівід рівня розплаву змінюється. На Фіг.2 зображена вання повітря горіння у теплообміннику. Пристрій залежність температури від рівня розплаву у ванні для здійснення запропонованого способу більш плавильної печі. Тому змінюючи рівень розплаву простий, має менші габарити та масу, потребує базальту у фідері над філь'єрним живильником, менше енергоносіїв для виробництва безперервможливо регулювати температуру і в'язкість нижних базальтових волокон. ніх шарів розплаву на рівні щілинного філь'єрного Поставлена задача вирішується тим, що заживильника, чи трубки струменевого підживлювапропоновано пристрій для виробництва безперерча. Рівень розплаву базальту підтримують на рівні вних волокон з базальтових порід, що містить за20-80мм. Даний рівень розплаву забезпечує необвантажувач базальту, плавильну піч, хідні температуру, в'язкість і тиск розплаву для теплообмінник, систему обігріву, фідер, філь'єрний вироблення базальтових волокон на щілинному живильник, механізми нанесення замаслювача і 9 77861 10 намотування волокна на бобіну, за яким, згідно з рівня розплаву у ванні печі, що сприяє кращому винаходом, у плавильній печі ванна через поріг перевипромінюванню теплової, променистої енерз'єднана з фідером печі, який є її подовженням, а гії від склепіння до дзеркала розплаву. філь'єрний живильник встановлено за порогом Таким чином на базальт завантажений у розванни у дно фідера печі, склепіння печі розташоплав одночасно діють енергії розплаву, полум'я ване над дзеркалом розплаву на висоті, що станопальника і теплового випромінювання склепіння вить 1.5-3.5 рівня розплаву у ванні печі, фідер печі печі, що забезпечує інтенсивне плавлення базальмає двохходовий колектор димовидалення, сполуту і гомогенізацію розплаву по аморфності. чений з теплообмінником. Гази, що відходять з зони плавлення через Система обігріву печі складається з пальників, фідер плавильної печі мають на 70-100°С більш що послідовно сполучені зі змішувачем газоповітнижчу температуру близьку до температури стабіряної суміші і теплообмінником, при чому пальники лізації розплаву Тс=Твмк +(80-160)°С і сприяють розташовані на склепінні плавильної печі. Заванохолодженню розплаву у зоні фідера, що є зоною тажувач базальту складається з послідовно з'єдстабілізації розплаву перед виробленням. Більш наних бункеру, дозатора і завантажувальної лійки, точне регулювання температури стабілізації Тс у яка знаходиться на склепінні печі у зоні розміщенфідері здійснюється за рахунок роботи другого ня пальника. Пристрій може мати 2, 3 або 4 фідепальника. ри з філь'єрними живильниками, що сполучені з У фідері (7) печі є двохходовий колектор (9) ванною плавильної печі. димовидалення, вхідні отвори якого розташовані у На Фіг.3 зображений пристрій для здійснення нижній частині фідера (7) у бічних стінок печі. Два запропонованого способу виробництва волокон із канали колектора потім об’єднані в один канал, що базальтових порід. Пристрій містить: бункер (1), з’єднується з теплообмінником (10). Така конструдозатор (2), завантажувальну лійку (3), плавильну кція колектора (9) забезпечує додаткове нагріванпіч (4), ванну (5) печі, поріг (6) ванни, фідер (7) ня газами, що відходить з печі, найбільш охолопечі, філь'єрний живильник (8), колектор (9) димоджуваних країв розплаву у стінок печі. Цим видалення, теплообмінник (10), змішувач (11) газабезпечується гомогенізація і стабілізація роззоповітряної суміші, пальники (12), механізм (14) плаву базальту по температурі у фідері печі перед нанесення замаслювача, намотувальну мАвиробленням на філь'єрному живильнику (8)ю шину (15). Саме така конструкція плавильної печі низьке Подрібнений базальт із бункера (1), подається розташування склепіння печі над дзеркалом розна дозатор (2) завантажувача. Дозатор (2) невелиплаву, двохходовий колектор (9) димовмдалення, кими порціями через лійку (3) завантажує базальт розташування пальників (12) на склепінні печі, а безпосередньо у ванну (5) печі (4). Дозатор (2) також змішувач (11) і теплообмінник (10) забезпезабезпечує завантаження базальту невеликими чують активне плавлення базальтової породи, порціями по 50-300 грамів, або рівномірно таким ефектний і економічний режим горіння газу. чином, щоб рівень розплаву у фідері печі залишаОкисли заліза FeO, Fe2O3, роблять розплави вся стабільним на заданому рівні від 20 до 80мм. базальтів непрозорими для теплового випромінюПлавильна піч складається з корпусу печі (4), вання. Це вимагає конструкції ванни печі з низьким футерованого вогнетривкими і термоізоляційними рівнем розплаву 80-250мм. Такий рівень розплаву матеріалами, ванни (5), порогу (6), фідера (7) і забезпечує акумуляцію теплової енергії і сприяє колектора (9) димовидалення. Система обігріву швидкому плавленню подрібненого базальту у печі складається з пальників (12), змішувача (11) і ванні печі. У ванна печі має поріг (6), що виконує теплообмінника (10). Змішувач (11) газоповітряної функції бар'єру для непроплавлених часток і суміші необхідний для попереднього змішування включень і забезпечує рівень розплаву 20-80мм у підігрітого в рекуператорі повітря з газом, що дофідері (7) печі. Рівень розплаву 20-80мм дозволяє зволяє забезпечити економічний режим горіння. стабілізувати і гомогенізувати розплав перед його Для нагрівання повітря, що подається на горіння у подачею на живильник. Поріг (6) забезпечує безпальники (12) до температур 300-500°С, викориспосереднє примикання ванни (5) до фідера (7), що товується теплообмінник (10) тепла газів, що відзабезпечує мінімум тепловтрат при передачі розходять з печі. плаву із ванни у фідер печі. Пальники (12) розташовані на склепінні печі. Конструкція плавильної печі разом із завантаПолум'я пальників спрямоване безпосередньо на жувачем базальту, системою пальників і теплообдзеркало розплаву, а першого пальника-на зону мінником дозволяє реалізувати спосіб плавлення завантаження базальту. Таке розташування пальбазальтових порід і вироблення волокон, досягти ників сприяє інтенсивному плавленню базальтової економічності процесів виробництва ББВ. породи, додатковому перемішуванню верхні х шаРозплав базальту через філь'єри живильника рів розплаву базальту за рахунок тиску полум'я виходить у вигляді первинних ниток (13). На мехапальників. Полум'я пальників остаточно догоряє нізмі (14) нанесення замаслювача первинні нитки на поверхні розплаву у ванні печі. Поверхня розпросочуються замаслювачем. Витягування перплаву додатково обігрівається від теплового вивинних ниток (13) і намотування їх на бобіни здійспромінювання зводу і стін печі. Горіння по поверхні нюється машиною (15). Бобіни з намотаною перрозплаву дозволяє поліпшити газовиділення з винною ниткою періодично знімаються зі розплаву базальту за рахунок відносного зниженшпинделя машини (15) і відправляються на поданя тиску в зоні горіння полум'я пальника. льшу переробку. Склепіння печі розташоване низько над дзерДля збільшення продуктивності, конструкція калом розплаву на висоті, що становить 1.5-3.5 печі може мати 2, 3 або 4 фідери з декількома фі 11 77861 12 ль'єрними живильниками, що сполучені з однією дером і платино-родієвим щілинним філь'єрним ванною розплаву плавильної печі. живильником на 200 філь'єр. Наприклад, на Фіг.4 зображена конструкція Завантаження базальту у піч виконували вібпристрою для вироблення ББВ на два фідери. раційним дозатором порціями 80-90 грамів з інБагатофідерні конструкції плавильних печей матервалом 30 секунд. Температура у зоні плавленють більшу продуктивність і кращі економічні поканя ванні печі становила 1440-1445°С (під час зники виробництва базальтових волокон. завантаження базальту температура коливається). Приклад. Температура у фідерній зоні становила 1350°С. Для виробництва безперервного базальтового Ступінь аморфності розплаву становила 95-97%. волокна був вибраний базальт наступного хімічноРівень розплаву на порозі ванни підтримувавго складу SiO2 - 51.6%; АІ2 О3 - 15%; ТіО2 - 1.4%; ся на рівні 55мм. Fe2O3 і FeO - 12.1%; CaO - 11.3%; MgO і MnO Температура вироблення волокна на філь'єр5.0%; Na2O і K2О - 3.6%. Родовище базальту ному живильнику становила 1250°С. КНР, провінція Сичуань, місцевість м. Яаан. Середня продуктивність виробництва при діаСпіввідношення волокноутворюючих основних метрі елементарних безперервних волокон 12 + окислів до супутніх окислів Мв становить 1.98. Те0.5мкм склала 9.7-9.9кг за годину. мпература верхньої межі кристалізації базальту Відносні витрати природного газу у плавильній Τвмк становить 1229°С. печі при калорійності 8100ккал/м 3 склали 0.65м 3 Базальт подрібнили на фракцію 4-12мм. безперервного волокна. Плавильна піч використовувалась з одним фіМіцність волокна склала 2760МПа. Комп’ютерна в ерстка Т. Чепелев а Підписне Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and mechanism for production of fibers from basalt rocks

Автори англійськоюOsnos Serhii Petrovych

Назва патенту російськоюСпособ и устройство для производства волокон из базальтовых пород

Автори російськоюОснос Сергей Петрович

МПК / Мітки

МПК: C03B 37/01, C03B 37/02, C03B 5/00

Мітки: виробництва, спосіб, волокон, базальтових, порід, пристрій

Код посилання

<a href="https://ua.patents.su/6-77861-sposib-i-pristrijj-dlya-virobnictva-volokon-z-bazaltovikh-porid.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для виробництва волокон з базальтових порід</a>

Попередній патент: Захисний елемент, захищений від підробки папір, цінний документ та перевідний матеріал

Наступний патент: Спосіб ведення конвертерної плавки і пристрій для його здійснення

Випадковий патент: Фурмена головка з асиметричним охолодженням сопел