Спосіб визначення оптимального розміру ультрадисперсних часток, що вводять у розплав для регулювання процесу кристалізації

Номер патенту: 54047

Опубліковано: 25.10.2010

Автори: Бродецький Ігор Леонідович, Каверинський Владислав Володимирович, Бєлов Борис Федорович, Фірстов Сергій Олексійович, Живченко Володимир Семенович, Крейденко Фіра Семенівна, Александров Валерій Дмитрович, Троцан Анатолій Іванович

Формула / Реферат

Спосіб визначення оптимального розміру ультрадисперсних часток, що вводять у розплав для регулювання процесу кристалізації, у якому враховують початкову й максимально можливу концентрацію порошку, що вводять у розплав, молекулярну й атомну маси його компонентів, щільність розплаву, який відрізняється тим, що додатково враховують значення кінцевого радіуса (розміру центра кристалізації) часток порошку, що вводять у розплав, радіуса його атома, динамічної в'язкості й швидкості охолодження розплаву, його температур при уведенні часток і початку кристалізації, а оптимальний розмір ультрадисперсних порошків для регулювання процесу кристалізації визначають по номограмах, побудованих відповідно до формули:

![]() ,

,

де ![]() - оптимальний радіус твердих часток, що вводять, м;

- оптимальний радіус твердих часток, що вводять, м;

![]() - атомна маса одного з компонентів речовини, що розчиняється, з більшим атомним радіусом;

- атомна маса одного з компонентів речовини, що розчиняється, з більшим атомним радіусом;

М - молекулярна маса речовини, що розчиняється;

![]() - щільність розплаву, кг/м3;

- щільність розплаву, кг/м3;

![]() - максимальна концентрація компонента, що розчиняється, у розплаві, кг/м3;

- максимальна концентрація компонента, що розчиняється, у розплаві, кг/м3;

![]() - початкова концентрація компонента, що розчиняється, в розплаві, кг/м3;

- початкова концентрація компонента, що розчиняється, в розплаві, кг/м3;

![]() - кінцевий радіус твердих часток, що вводять, м;

- кінцевий радіус твердих часток, що вводять, м;

![]() - постійна Больцмана -

- постійна Больцмана - ![]() Дж/К;

Дж/К;

![]() - температура розплаву при введенні часток, К;

- температура розплаву при введенні часток, К;

![]() - температура початку кристалізації, К;

- температура початку кристалізації, К;

![]() - динамічна в'язкість розплаву, Па×с;

- динамічна в'язкість розплаву, Па×с;

![]() - ефективний радіус атома компонента, що розчиняється, м;

- ефективний радіус атома компонента, що розчиняється, м;

![]() - швидкість охолодження системи, град./с.

- швидкість охолодження системи, град./с.

Текст

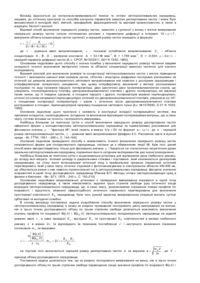

Спосіб визначення оптимального розміру ультрадисперсних часток, що вводять у розплав для регулювання процесу кристалізації, у якому враховують початкову й максимально можливу концентрацію порошку, що вводять у розплав, молекулярну й атомну маси його компонентів, щільність розплаву, який відрізняється тим, що додатково враховують значення кінцевого радіуса (розміру центра кристалізації) часток порошку, що вводять у розплав, радіуса його атома, динамічної в'язкості й швидкості охолодження розплаву, його температур при уведенні часток і початку кристалізації, а оптимальний розмір ультрадисперсних порошків для регулювання процесу кристалізації визнача ють по номограмах, побудованих відповідно до формули: Корисна модель належить до металургії й може використовуватися при визначенні технологічних параметрів процесів регульованої кристалізації. Для поліпшення структурних характеристик литого металу широко застосовують технології, засновані на введенні в розплав ультрадисперсних часток для одержання дрібнозернистої структури. Найбільший ефект досягається при введенні нанорозмірних порошків у момент початку затвердіння розплаву, частки яких близькі за розміром к центру кристалізації. Як ультрадисперсні порошки (УДП) традиційно використовуються тугоплавкі й труднорозчиняємі з'єднання. Відомий спосіб модифікування чавунів і ста лей, що включає введення в розплав суміші тугоплавких дисперсних неметалічних часток і речовини-протектора, у вигляді порошку з розміром тугоплавких дисперсних часток не більше 0,1мкм, отриманого спільним помелом суміші тугоплавких дисперсних неметалічних часток і речовинипротектора [Пат. 2121510 Російська Федерація, МПК6 С21С 1/00, 7/00, С22С 35/00. Способ модифицирования чугунов и сталей/ Черепанов А.Н., Полубояров В.А., Жуков М.Ф. и др. - № 96122580/02; заявл. 27.11.96; опубл. 10.11.98]. Однак, одержання й зберігання нанорозмірних УДП технологічно складно, технологія введення їх у розплав також утруднена. Одним з рішень даної проблеми може бути r0 3 3 3 A r 2 ram. v охл. М КВ Т1 Т0 A ram. v охл. Т1 Сmax . C0 , де r0 - оптимальний радіус твердих часток, що вводять, м; A - атомна маса одного з компонентів речовини, що розчиняється, з більшим атомним радіусом; М - молекулярна маса речовини, що розчиняється; - щільність розплаву, кг/м3; Cmax . - максимальна концентрація компонента, що розчиняється, у розплаві, кг/м3; C 0 - початкова концентрація компонента, що розчиняється, в розплаві, кг/м3; r - кінцевий радіус твердих часток, що вводять, м; Дж/К; T0 - температура розплаву при введенні часток, К; T1 - температура початку кристалізації, К; - динамічна в'язкість розплаву, Па с; U 23 (13) K B - постійна Больцмана - 138 10 , (19) UA (11) розчиняється, м; v охл. - швидкість охолодження системи, град./с. 54047 ram. - ефективний радіус атома компонента, що 3 54047 введення в розплав більших часток, розчинення яких відбувається не повністю, а до розмірів, близьких до розмірів центрів кристалізації до моменту її початку (спосіб регульованої кристалізації розплаву). Введення подібних модифікаторів вимагає визначення технологічних параметрів, що забезпечують неповне розчинення часток до необхідного розміру й, зокрема, розмірів часток, що вводять. Відома формула, що встановлює залежність між часом повного розчинення в сталі карбіду кремнію в ізотермічних умовах і радіусом його часток (прототип) [ Деревянко И.В., Жаданос А.В., Гасик М.И. Кинетическая модель взаимодействия карбида кремния с железоуглеродистым расплавом // Металлургическая и горнорудная промышленность. - 2006. - № 3. - С. 30-32]: 2 r0 2 D MSiC де A Si Si пoв. Si 0 , (1) - час розчинення, с, A Si - атомна маса кремнію; MSiC - молекулярна маса карбіду кремнію; - щільність розплаву, кг/м3, D - коефіцієнт дифузії, м2/с; Si пов. - максимальна концентрація компонента, що розчиняється у розплаві, яка досягається в шарі на поверхні розчиняємої частки, кг/м3; Si 0 - початкова концентрація компонента, 3 що розчиняється, у рідині, кг/мг ; r0 - вихідний радіус твердих часток, що вводять, м. Ця формула може бути узагальнена й поширена на інші випадки розчинення тугоплавких (температура плавлення вище температури розплаву) часток у розплаві. Однак недоліком цієї способу є те, що він застосовний тільки при повному розчиненні часток, а для процесу неповного розчинення до розмірів, близьких до розмірів центрів кристалізації до моменту її початку, що відбувається при регульованій кристалізації розплавів, необхідно враховувати цілий ряд інших факторів. В основу даної корисної моделі поставлена задача створити такий спосіб визначення оптимального розміру ультрадисперсних часток при регульованій кристалізації розплаву, у якому шляхом додаткового урахування нових факторів була встановлена математична модель, що дозволяє розрахувати оптимальний розмір часток, що вводять у розплав, необхідний для їхнього розчинення до розмірів центрів кристалізації до моменту початку кристалізації й тим самим підвищити ефективність процесу обробки ними металургійного розплаву. Поставлена задача досягається тим, що в пропонованому способі визначення оптимального розміру ультрадисперсних часток, що вводять у розплав при регульованій кристалізації розплаву, у якому враховують початкову й максимально можливу концентрацію порошку, що вводять у розплав, молекулярну й атомну маси його компонентів, щільність розплаву, відповідно до корисної моделі додатково враховують значення кінцевого радіуса (розміру центру кристалізації) часток порошку, що вводить у розплав, радіуса його атома, динамічної в'язкості й швидкості охолодження розплаву, його 4 температур при уведенні часток і початку кристалізації, а оптимальний розмір ультрадисперсних порошків при регульованій кристалізації розплаву визначають по номограмах, побудованим відповідно до формули: 3 3 A r 2 ram. охл. М КВ Т1 Т0 Т1 Сmax . C0 , r 0 3 A ram. охл. де r0 - оптимальний радіус твердих часток, що вводять, м; A - атомна маса одного з компонентів речовини, що розчиняється, з більшим атомним радіусом; M - молекулярна маса розчиняємої речовини; - щільність розплаву, кг/м3; Cmax . - максимальна концентрація компонента, що розчиняється, у розплаві, кг/м3; C 0 - початкова концентрація компонента, що розчиняється, в розплаві, кг/м3; r - кінцевий радіус твердих часток, що вводять, м; K B - постійна Больцмана - 138 10 , 23 Дж/К; T0 - температура розплаву при введенні часток, К; T1 - температура початку кристалізації, К; - динамічна в'язкість розплаву, Па с; ram. - ефективний радіус атома компонента, що розчиняється; охл. . - швидкість охолодження системи, град./с. Для створення математичної моделі неповного розчинення твердих часток у розплаві для умов безперервного охолодження, узагальнимо й поширимо на інші випадки розчинення модель (1): 2 A r0 r 2 (2) 2 M D Cmax . C0 де - час розчинення від r0 до r , с; A атомна маса одного з компонентів з'єднання з більшим атомним радіусом; M - молекулярна маса розчиняємої речовини; - щільність розплаву, кг/м3; D - коефіцієнт дифузії, м2/с; Cmax . - максимальна концентрація компонента, що розчиняється, у розплаві, кг/м3; C 0 - початкова концентрація розчиняємого компонента в рідині, кг/м3; r0 - вихідний радіус твердих часток, що вводять, м; r бажаний кінцевий радіус твердих часток, що вводять, м. Згідно формулі Стокса-Ейнштейна коефіцієнт дифузії обчислюємо залежно від температури в такий спосіб: KB T , (3) D 6 ram. де K B - постійна Больцмана, T - термодинамічна температура, К, - динамічна в'язкість розплаву, Па с, ram. - ефективний радіус атома речовини, що дифундує. Співвідношення (3) дозволяє розрахувати коефіцієнт дифузії при ізотермічних умовах. Проди 5 54047 ференцюємо його за коефіцієнтом дифузії й температурі і одержимо: KB D T , (4) 6 ram. Проінтегруємо ліву й праву частини рівняння (4) від D 0 до D1 і від T0 до T1 відповідно: D1 T1 KB T 6 ram. У результаті інтегрування одержуємо: KB D0 D1 T0 T1 (5) 6 ram. Якщо прийняти, що температура середовища зменшується лінійно з постійною швидкістю , і рівняння (5) прийме охл . , то Т1 Т 0 охл. D0 D T0 M kB Cmax . C0 12 A охл. ram. 2 r 2 r0 6 вид: D1 D0 KB 6 ram. охл. (6) Якщо в якості D 0 підставимо значення коефіцієнта дифузії з вираження (3) для T0 , то після перетворення одержуємо: KB T0 охл. (7) D 6 ram. Отримані нами рівняння (6) і (7) описують зміну коефіцієнта дифузії в часі в умовах безперервного охолодження з постійною швидкістю. Підставивши (7) у рівняння (1) і вирішуючи їх щодо часу (?) одержуємо: 2 M T0 kB Cmax . C0 M T0 kB Cmax . C0 (8) 2 M охл. kB Cmax . C0 Введена в розплав, що охолоджується, тверда Т0 Т1 (9) частка розчиняється за час , що обчислюється охл. по формулі (8). При цьому температура змінюєтьДорівняємо вираження (9) з вираженням (8) і ся від T0 до T1 . Отже, якщо вважати швидкість вирішуючи відносно r0 , одержимо: охолодження постійною, час, за яке частка розчиняється при охолодженні від T0 до T1 складе: 3 3 A r 2 ram. охл. М КВ Т1 Т0 Т1 Сmax . C0 3 A ram. охл. Побудована модель дозволяє по формулі (11) лаві C0 . Вона може змінюватися від 0 (розплав розраховувати розмір тугоплавкої, але розчинної не містить ванадію) до 349,8кг/м3, тому що при частки, яка вводиться у розплав при певній темпебільшій концентрації ванадію розчинення VN не ратурі T0 , щоб при охолодженні його до деякої відбувається. Температура розплаву при уведенні часток VN температури T1 (наприклад, температури початку T0 повинна бути вище температури плавлення кристалізації) вона розчинилася до необхідного розміру (наприклад, критичного розміру центра залізовуглецевого розплаву (визначається з діагкристалізації). рами Fe-C для даного вмісту вуглецю), але нижче Приклади розрахунку для випадку уведення температури плавлення нітриду ванадію (2323К). порошків VN у залізовуглецевий розплав. Температуру розплаву, при якій повинен досяДля випадку введення в залізовуглецевий рогатися розмір часток r , приймаємо рівній темпезплав нітриду ванадію VN змінні приймуть значенратурі ліквідусу (мінімальне значення) і темпера3 турі солідуса (максимальне значення), тобто ня: А(V) = 51; M(VN) = 65; 7050 кг/м ; температурам, в інтервалі яких відбувається кристалізація. Береться відповідно до діаграми Fe-C 0,0051Па с . ram. V 136 A 136 10 10 м; , , для даного вмісту вуглецю. Згідно даним [Бабаскин Ю.З. Структура и Бажаний кінцевий радіус твердих часток, що свойства литой стали. - К: Техника, 1981. - 210 с] вводять, r приймаємо рівним радіусу центра крисрозчинення нітриду ванадію припиняється при талізації. Його можна обчислити по формулі з родосягненні в розплаві концентрації ванадію близьботи [Неймарк B.E. Модифицированный стальной ко 5% за масою. Це значення можна прийняти як слиток. - М.: Металлургия, 1977. - 200 с.]: Однак його варто перевести в кг/м3. Це моCmax . М 2 Т0 жна розрахувати як відношення маси ванадію в певній масі розплаву до обсягу цього розплаву. , (12) rк q T0 T Знаючи щільність розплаву можна знайти його обсяг. Припустимо, розплав складається із залізоде rк - радіус сфери, уписаної в куб, м; - повуглецевого розплаву (щільність 7050кг/м3) і розпверхневий натяг між твердою й рідкою фазами, лави ванадію (щільність 6110кг/м3). Розрахуємо Н/м; M - молекулярна маса розплаву (приймаємо концентрацію ванадію при його вмісті 5% по масі, 0,056кг/моль); - щільність зародка (приймаємо 3 виражену в кг/м : 3 7800 кг/м3); T0 - температура рівноваги твердої й Cmax . 5 / 5 / 6110 95 / 7050 349,8 кг/м . рідкої фаз (беремо з діаграми Fe-C для даного Аналогічним чином можна розрахувати й повмісту вуглецю), К; T - температура переохолочаткову концентрацію ванадію компонента в розпдженої рідини, К; q - молярна теплота плавлення r0 7 54047 8 (для заліза 13800Дж/моль). Таблиця Обчислені значення вихідних радіусів часток VN. Температура ведення порошку 1560°С Вихідна концентрація в розплаві Швидкість охолодження, град./с Радіус частки, мкм 0,5 1,0 1,5 2,0 2,5 3,0 0,5 1,0 1,5 2,0 2,5 3,0 0,5 1,0 1,5 2,0 2,5 3,0 110-179 78-126 63-103 55-89 49-80 45-73 104-170 74-120 60-98 52-85 47-76 42-69 98-160 69-113 57-92 49-80 44-71 40-65 0% V 0,5% V 1,0% V Поверхневий натяг між твердою й рідкою фазами перераховуємо зі значення поверхневого натягу на границі рідина/пар по формулі з вищенаведеної роботи: ж m де ж n ж 7050кг/м3); 3 m/ ж 2/3 q / ; (13) - щільність розплаву (приймаємо m - щільність кристала (приймаємо 7800кг/м ); ж n - поверхневий натяг на границі рідина/пар (приймемо усереднено рівним 1,86Н/м), теплота плавлення (для заліза q 13800Дж/моль), - теплота паротворення (для заліза 340кдж/моль). У реальних технічних сплавах ступеня переохолодження невеликі (10-20°С для сталей), а введення інокуляторів ще більше зменшує ступінь переохолодження. Як рівноважну температура приймаємо температури ліквідусу й солідуса. При підстановці чисельних даних, радіус зародка центра кристалізації залізовуглецевого розп лаву склав 100-150А. На фіг. представлені побудовані відповідно до встановленої математичної моделі номограми залежності вихідного значення радіусів часток, що вводять, УДП від швидкості охолодження й хімічного складу для випадку уведення часток VN у розплав Fe-С. У таблиці представлені значення вихідних радіусів часток нітриду ванадію при температурі введення порошку 1560°С. З наведених даних видно, що вихідний розмір часток нітриду ванадію, що вводять, залежно від умов охолодження й фізико-хімічних характеристик розплаву коливається в межах від 40 до 220мкм. Таким чином, використання пропонованого способу дозволяє визначити оптимальні розміри ультрадисперсних часток при регульованій кристалізації й тим самим підвищити ефективність обробки розплаву. 9 Комп’ютерна верстка А. Крулевський 54047 Підписне 10 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for determination of optimal dimension of ultra-disperse particles that are introduced to melt for control of process of crystallization

Автори англійськоюFirstov Serhii Oleksiiovych, Trotsan Anatolii Ivanovych, Kaverynskyi Vladyslav Volodymyrovych, Brodetskyi Ihor Leonidovych, Aleksandrov Valerii Dmytrovych, Belov Borys Fedorovych, Kreidenko Fira Semenivna, Zhyvchenko Volodymyr Semenovych

Назва патенту російськоюСпособ определения оптимального размера ультрадисперсных частиц, которые вводят в расплав для регулировки процесса кристаллизации

Автори російськоюФирстов Сергей Алексеевич, Троцан Анатолий Иванович, Каверинский Владислав Владимирович, Бродецкий Игорь Леонидович, Александров Валерий Дмитриевич, Белов Борис Федорович, Крейденко Фира Семеновна, Живченко Владимир Семенович

МПК / Мітки

МПК: G01N 15/00

Мітки: визначення, оптимального, часток, вводять, кристалізації, спосіб, процесу, розплав, розміру, ультрадисперсних, регулювання

Код посилання

<a href="https://ua.patents.su/5-54047-sposib-viznachennya-optimalnogo-rozmiru-ultradispersnikh-chastok-shho-vvodyat-u-rozplav-dlya-regulyuvannya-procesu-kristalizaci.html" target="_blank" rel="follow" title="База патентів України">Спосіб визначення оптимального розміру ультрадисперсних часток, що вводять у розплав для регулювання процесу кристалізації</a>

Попередній патент: Спосіб тестування якості сперми кнурів

Наступний патент: Комплексна мікролігатура для обробки залізовуглецевих розплавів

Випадковий патент: Спосіб одержання подвійних дигідрофосфатів марганцю-кобальту дигідратів