Спосіб відновлення окислів металів в агрегатах безперервної дії

Номер патенту: 57380

Опубліковано: 25.02.2011

Автори: Святенко Олексій Михайлович, Гліке Анатолій Петрович, Ховавко Олександр Ігоревич, Небесний Андрій Анатолійович, Філоненко Денис Сергійович, Бондаренко Борис Іванович

Формула / Реферат

Спосіб відновлення окислів металів в агрегатах безперервної дії, що включає відновлення окислів металів у середовищі водню, який після відновлення окислів металів подають на рециркуляцію, де його охолоджують, очищають від пилу і вологи, стискують, гідрують, охолоджують, осушують, змішують з свіжим воднем, і знову подають на відновлення, який відрізняється тим, що відібраний після відновлення гарячий водень подають в теплообмінник підігріву очищеного рециркуляційного водню і далі в теплообмінник реактора каталітичного гідрування на нагрів каталізатора, потім глибокоосушений рециркуляційний водень повертають в теплообмінник підігріву очищеного рециркуляційного водню, де його підігрівають, після чого його змішують із свіжим глибокоосушеним підігрітим воднем, і отриману суміш спрямовують на відновлення окислів металів, причому рециркуляційний водень складає 10-75 % від суміші, що подають на відновлення окислів металів.

Текст

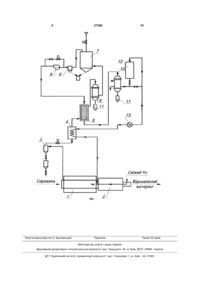

Спосіб відновлення окислів металів в агрегатах безперервної дії, що включає відновлення окислів металів у середовищі водню, який після відновлення окислів металів подають на рециркуляцію, де його охолоджують, очищають від 3 бує великих витрат води на охолодження водню в скрубері і перекачку його газодувкою, а також додаткових витрат енергії в печі відновлення, що зменшує ефективність самого процесу. У відомому способі необхідно проводити глибоке очищення рециркуляційного водню від вологи, що також потребує значних витрат енергії, інакше може виникнути становище, при якому в холодильник печі відновлення будуть подавати вологий рециркуляційний газ, який буде окислювати відновлений матеріал, що призведе до різкого погіршення якості отримуваного матеріалу. В основу пропозиції поставлене завдання удосконалення способу відновлення окислів металів в агрегатах безперервної дії, у якому в результаті використання тепла прореагувавшого і виходячого із печі відновлення гарячого водню в теплообміннику підігріву рециркуляційного водню і в теплообміннику реактора каталітичного гідрування забезпечується покращення теплотехнічних характеристик процесу і за рахунок цього підвищується якість відновленого матеріалу і зменшуються енерговитрати. Поставлене завдання виконано завдяки тому, що в способі відновлення окислів металів в агрегатах безперервної дії, що включає відновлення окислів металів у середовищі водню, який після відновлення окислів металів подають на рециркуляцію, де його охолоджують, очищають від пилу і вологи, стискають, гідрують, охолоджують, осушують, змішують з свіжим воднем, і знову подають на відновлення, згідно пропозиції, відібраний після відновлення гарячий водень подають в теплообмінник підігріву очищеного рециркуляційного водню і далі в теплообмінник реактора каталітичного гідрування на нагрів каталізатора, потім глибокоосушений рециркуляційний водень вертають в теплообмінник підігріву очищеного рециркуляційного водню, де його підігрівають, після чого його змішують із свіжим глибокоосушеним підігрітим воднем, і отриману суміш спрямовують на відновлення окислів металів, при чому рециркуляційний водень складає 10-75 % від суміші, що подають на відновлення окислів металів. Пропозиція дозволяє повернути в зону відновлення частину тепла разом з очищеним рециркуляційним воднем, тим самим суттєво зменшити енерговитрати не тільки на підігрів водню в зоні відновлення, а також витрати води на скрубер для охолодження відібраного після відновлення гарячого водню. Крім того, тепло відібраного після відновлення гарячого водню використовують для підігріву каталізатора в теплообміннику реактора каталітичного гідрування, а це також забезпечує економію енергоресурсів. Змішування підігрітого очищеного рециркуляційного водню із свіжим глибокоосушеним підігрітим воднем і спрямування отриманої суміші на відновлення окислів металів забезпечує найбільш ефективне використання тепла в процесі відновлення окислів металів і, як наслідок, призводять до зменшення енерговитрат на процес. Крім того, забезпечується гарантоване отримання якісного відновленого матеріалу за рахунок більш ефективного використання водню. 57380 4 На кресленні наведена схема реалізації запропонованого способу. Спосіб здійснюють таким чином: сировину в порошкоподібному стані, що містить оксид заліза, безперервно завантажують у камеру відновлення 1, де до сировини від нагрівальних пристроїв підводять тепло. Сюди ж безупинно з боку водоохолоджуємого холодильника 2 подають відновлювальний газ - суміш підігрітого рециркуляційного водню і свіжого глибоко осушеного водню, який подають в холодильник і спрямовують на відновлення. Відновлений матеріал у вигляді спека з камери відновлення 1 спрямовують у холодильник 2. Гарячий водень, що прореагував із сировиною, виводять із камери відновлення і направляють в циклон 3, де очищають від пилу, а потім в теплообмінник підігріву очищеного рециркуляційного водню 4, в якому підігрівають очищений і осушений рециркуляційний водень, далі гарячий водень подають в теплообмінник реактора каталітичного гідрування 5 для підігріву каталізатора гідрування. Із реактора гідрування гарячий водень спрямовують в холодильник 6, де його охолоджують і направляють в скрубер 7 для конденсації краплинної вологи, потім у краплеуловлювачі 8 із газу видаляють краплинну вологу й у газодувці 9 його стискують і подають в розігрітий реактор каталітичного гідрування, в якому піддають гідруванню. Отриманий у такий спосіб водень охолоджують у холодильнику 10, збирають конденсат в краплеуловлювачі 11, після чого проводять глибоку осушку в адсорбері 12, пропускають через витратомір 13, підігрівають в теплообміннику підігріву очищеного рециркуляційного водню 4 і подають на вихід із камери відновлення 1, де змішують із свіжим глибокоосушеним воднем, що проходить через холодильник 2 і спрямовують в камеру відновлення. Охолоджений відновлений матеріал виводять із холодильника 2 назовні, як готову продукцію. Всі досліди, випробування, вимірювання параметрів і порівняльні результати за прототипом і запропонованим способом проведені на конвеєрній печі в Інституті газу НАНУ. Під час випробувань способів постійні параметри: розміри концентрату < = 200 мкм, висота прошарку - 15 мм, продуктивність - 75 кг/г, тиск у робочому просторі муфеля - 4 мм.вод.ст. Усі порівняльні виміри починали через 5 хвилин після встановлення у печі - 920°С. Далі надані приклади виконання запропонованого способу у порівнянні його зі способом прототипа. Приклад 1 (за прототипом) Вихідну сировину, яка містить оксид заліза у вигляді рудного концентрату розміром

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for reduction of metal oxides in continuous units

Автори англійськоюHlike Anatolii Petrovych, Bondarenko Borys Ivanovych, Sviatenko Oleksii Mykhailovych, Khovavko Oleksandr Ihorevych, Nebesnyi Andrii Anatoliiovych, Filonenko Denys Serhiiovych

Назва патенту російськоюСпособ восстановления окислов металлов b агрегатах непрерывного действия

Автори російськоюГлике Анатолий Петрович, Бондаренко Борис Иванович, Святенко Алексей Михайлович, Ховавко Александр Игоревич, Небесный Андрей Анатолиевич, Филоненко Денис Сергеевич

МПК / Мітки

МПК: B22F 1/00, B22F 9/18, B22F 9/22

Мітки: агрегатах, металів, дії, спосіб, відновлення, окислів, безперервної

Код посилання

<a href="https://ua.patents.su/5-57380-sposib-vidnovlennya-okisliv-metaliv-v-agregatakh-bezperervno-di.html" target="_blank" rel="follow" title="База патентів України">Спосіб відновлення окислів металів в агрегатах безперервної дії</a>

Попередній патент: Водогрійний котел

Наступний патент: Спосіб очищення вуглецево-водневої сировини від сполук сірки

Випадковий патент: Пристрій для вимірювання струму холла