Спосіб отримання феромагнітного порошку з кобальт-фосфорним покриттям

Номер патенту: 67833

Опубліковано: 12.03.2012

Автори: Власова Оксана Василівна, Бошицька Наталія Віталіївна, Панасюк Ольга Олександрівна, Апінінська Лариса Михайлівна

Формула / Реферат

Спосіб отримання феромагнітного порошку з кобальт-фосфорним покриттям із розчину солей, який відрізняється тим, що залізний порошок фракції 250-320 мкм вводиться при підвищеній температурі 90-92 °С в розчин солей кобальту, гіпофосфіту натрію, лимоннокислого натрію та хлористого амонію і аміаку для корекції значення рН=8,0-9,0 із таким співвідношенням компонентів, г/л: СоСl2·6Н2О - 10-30, NaH2PO2 - 15-50, NH4Cl - 10-50, NH4OH - 5-30, Na3C6H5O7 - 75-100, з наступним відпалюванням у захисному середовищі.

Текст

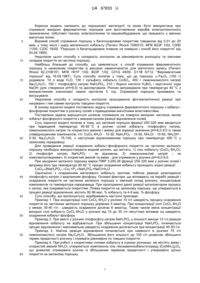

Реферат: Спосіб отримання феромагнітного порошку з кобальт-фосфорним покриттям, при якому залізний порошок фракції 250-320 мкм вводиться при підвищеній температурі 90-92 °С в розчин солей кобальту, гіпофосфіту натрію, лимоннокислого натрію та хлористого амонію і аміаку для корекції значення рН=8,0-9,0 із таким співвідношенням компонентів, г/л: СоСl2·6Н2О - 10-30, NaH2PO2 - 15-50, NH4Cl - 10-50, NH4OH - 5-30, Na3C6H5O7 - 75-100, з наступним відпалюванням у захисному середовищі. UA 67833 U (54) СПОСІБ ОТРИМАННЯ ФЕРОМАГНІТНОГО ПОРОШКУ З КОБАЛЬТ-ФОСФОРНИМ ПОКРИТТЯМ UA 67833 U UA 67833 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до порошкової металургії та може бути використана при отриманні вихідних феромагнітних порошків для виготовлення виробів електротехнічного призначення, побутової техніки, електротехніки та машинобудування, що працюють у змінних магнітних полях. Відомий спосіб отримання порошку з багатошаровим покриттям товщиною від 0,01 до 20 мкм, у тому числі і шару металічного кобальту (Патент Японії 7090310, МПК B22F 1/02, C09D 11/00, С23С 18/00, "Порошок із багатошаровою плівкою на поверхні і спосіб його покриття" від 04.04.1995). Недоліком цього способу є складність контролю за рівномірністю розподілу та хімічним складом покриття на частинці порошку. Найбільш близький до способу, що заявляється, є спосіб отримання феромагнітного порошку із нанесеним покриттям із високою намагніченістю для магнітного запису (Патент Японії 62-2106101, МПК H01F 1/02, B22F 1/02, C01G 49/00, G11B 5/712, "Феромагнітний порошок" від 16.09.1987). Суть способу полягає у тому, що до порошку -Fe2O3 (100 г) додавали: 10 л води Н2О, 130 г сульфату кобальту CoSO4, 400 г лимоннокислого натрію Nа3С6Н5О7, 150 г гіпофосфіту натрію NаН2РО2, 210 г борної кислоти Н3ВО3 і каустичної соди NaOH (для створення рН=9,0) та диспергували. Розчин витримували при температурі 40 °C з використанням ксенонової лампи протягом 5 год. Отриманий порошок промивали та висушували. Недоліком способу є складність контролю проходження фотокаталітичної реакції при нагріванні і тим самим контролю товщини покриття. В основу корисної моделі поставлено задачу отримання феромагнітного порошку з кобальтфосфорним покриттям із розчину солей з підвищеними магнітними властивостями. Поставлена задача вирішується шляхом отримання на поверхні вихідних частинок заліза кобальт-фосфорного покриття з використанням реакції відновлення солей. Суть корисної моделі полягає в тому, що залізний порошок фракції 250-320 мкм вводиться при підвищеній температурі 90-92 °C в розчин солей кобальту, гіпофосфіту натрію, лимоннокислого натрію та хлористого амонію і аміаку для корекції значення рН=8,0-9,0 із таким співвідношенням компонентів, г/л: СоСl2·6Н2О - 10-30, NaH2PO2 - 15-50, NH4Cl - 10-50, NH4OH 5-30, Nа3С6Н5О7 - 75-100, з наступним відпалюванням порошку при температурі 400 °C у захисному середовищі. Для проведення реакції осадження кобальт-фосфорного покриття на частинки залізного порошку необхідно використовувати водний розчин, що містить: 1) сіль кобальту (СоСl 2·6Н2О), 2) гіпофосфіт натрію NaH2PO2 - як відновник, 3) лимоннокислий натрій – як комплексоутворювач, 4) хлористий амоній та аміак - для отримання у розчині рН=8,0-9,0. При зануренні залізного порошку марки ПЖР 3.200.28 фракції 250-320 мкм у розчин солей і витримці його при температурі 90-92 °C процес осадження кобальту проходить згідно реакції: СоСl2+2NaH2PO2→Co↓+Р↓+NaH2PO3+NaCl+Н2О Одночасно з осадженням металевого кобальту протікає побічна реакція розкладення гіпофосфіту натрію з виділенням фосфору. Основні фактори, що впливають на перебіг реакцій і осадження покриття на частинки залізного порошку є хімічний склад розчину, концентрація компонентів та температура середовища. При проходженні даної реакції каталізатором процесу є залізо, яке покривається покриттям. Плівка покриття на залізному порошку, що утворюється в процесі реакції відновлення, містить 92-96 мас. % кобальту та 4-8 мас. % фосфору. Суть способу, що пропонується, відображають наступні приклади: Приклад 1. При концентрації солі СоСl2·6Н2О у розчині 10 г/л швидкість процесу осадження покриття на частинках залізного порошку дорівнює 5 мкм/год. При концентрації солі СоСl 2·6Н2О у межах 30-40 г/л - швидкість осадження досягає 6 мкм/год. Таким чином зміна концентрації вихідної солі кобальту СоСl2·6Н2О у розчині від 10 до 30 г/л несуттєво впливає на швидкість осадження кобальт-фосфору. Приклад 2. При вмісті у розчині гіпофосфіту натрію NaH 2PO2 у кількості менше 12 г/л реакція відновлення кобальту не відбувається. При збільшенні концентрації NaH 2PO2 починається процес відновлення і максимальна швидкість осадження досягається при концентрації 40-50 г/л. Приклад 3. Хімічна реакція відновлення починається при наявності в розчині 75 г/л лимоннокислого натрію Na3С6Н5О7. Збільшення його кількості до 100 г/л дозволяє збільшити термін придатності розчину і отримати рівномірне по товщині покриття. Приклад 4. При роботі з хлористими солями кобальту в лужних розчинах, які містять аміак і хлористий амоній NH4Cl, утворюється комплексна сіль гексаамінокобальтхлориду [Со(NН 3)]6Сl3, що дозволяє отримувати розчин із збільшеним терміном придатності і утворювати щільні покриття на залізному порошку. 1 UA 67833 U 5 Приклад 5. При концентрації хлористого амонію NH4Cl у розчині 10 г/л швидкість утворення покриття не перевищує 3 мкм/год. При концентрації NH4Cl 50 г/л швидкість процесу досягає 6 мкм/год. з утворенням на залізному порошку рівномірної плівки покриття. Товщина плівки покриття на залізному порошку регулюється фактором часу. В таблиці 1 наведені дані залежності товщини кобальт-фосфорного покриття від часу проведення процесу відновлення у оптимальному складі робочого розчину. Таблиця 1 Оптимальний склад розчину, г/л СоСl2·6Н2О - 30 NaH2PO2 - 40-50 Nа3С6Н5О7 - 100 NH4Cl - 40-50 Товщина покриття в залежності від часу витримки, мкм 120 хв 150 хв 240 хв 12 14 18 Отриманий порошок має магнітні властивості представлені в таблиці 2 10 Таблиця 2 Склад матеріалу Fe-Co-P Fe-Co-P * Товщина покриття, мкм 12 15 ** Нc, Э 7,60 8,35 892 s, А·м /кг 203 215 69,4 2 * - по прототипу, ** - покриття порошку складало 20,1 мас. % магнітного металу і 1,8 мас. % фосфору, Нс - коерцитивна сила (ерстеди), s -намагніченість насичення. 15 20 Магнітні властивості отриманих порошків з покриттям перевищують магнітні властивості порошку прототипу, а саме: на два порядки перевищують коерцитивну силу і на порядок його магнітну насиченість. Для контролю електричних і магнітних характеристик матеріалу з отриманих порошків, були виготовлені дослідні зразки у вигляді кілець розміром 35255 мм, які пресували при тиску 800 МПа і спікали при температурі 1100 та 1200 °C в захисному середовищі (водень та вакуум) з витримкою 120 хв. В таблиці 3 приведені фізичні властивості дослідних зразків, виготовлених із отриманих порошків з покриттям та вихідного порошку заліза. Таблиця 3 Склад матеріалу Товщина покриття, мкм Fe Fe-Co-P Fe-Co-P 0 12 18 Спікання при 1100 °C Р1,0/50, В2500, T , Омм Вт/кг 13,2 1,30 38,6 34,6 1,29 19,2 36,3 1,40 18,0 Відпал при 1200 °C Р1,0/50, В2500, T , Омм Вт/кг 13,2 1,35 36,6 33,2 1,40 18,9 37,3 1,50 17,4 - електричний опір, В2500 - індукція у магнітному полі 2500 А/м, P1,0/50 - питомі магнітні втрати при індукції 1,0 Т та частоті 50 Гц. 25 Таким чином, запропонований спосіб отримання залізного порошку з кобальт-фосфорним покриттям дозволяє поліпшити магнітні характеристики отриманого матеріалу в змінному полі промислової частоти за рахунок створення структури зі збільшеним електроопором. Рекомендуємо заявлений матеріал використовувати для виготовлення виробів для електротехніки, машинобудівництва та побутової техніки, що працюють у вигляді магнітопроводів, статорів та роторів у змінних полях у діапазоні частот 50-400 Гц. 30 2 UA 67833 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 Спосіб отримання феромагнітного порошку з кобальт-фосфорним покриттям із розчину солей, який відрізняється тим, що залізний порошок фракції 250-320 мкм вводиться при підвищеній температурі 90-92 °С в розчин солей кобальту, гіпофосфіту натрію, лимоннокислого натрію та хлористого амонію і аміаку для корекції значення рН=8,0-9,0 із таким співвідношенням компонентів, г/л: СоСl2·6Н2О - 10-30, NaH2PO2 - 15-50, NH4Cl - 10-50, NH4OH - 5-30, Na3C6H5O7 75-100, з наступним відпалюванням у захисному середовищі. Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of producing ferromagnetic powder with cobalt-phosphorus coating

Автори англійськоюPanasiuk Olha Oleksandrivna, Boshytska Natalia Vitaliivna, Vlasova Oksana Vasylivna, Apininska Larysa Mykhailivna

Назва патенту російськоюСпособ получения ферромагнитного порошка с кобальт-фосфорным покрытием

Автори російськоюПанасюк Ольга Александровна, Бошицкая Наталья Витальевна, Власова Оксана Васильевна, Апининская Лариса Михайловна

МПК / Мітки

МПК: B22F 1/02

Мітки: феромагнітного, порошку, отримання, кобальт-фосфорним, спосіб, покриттям

Код посилання

<a href="https://ua.patents.su/5-67833-sposib-otrimannya-feromagnitnogo-poroshku-z-kobalt-fosfornim-pokrittyam.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання феромагнітного порошку з кобальт-фосфорним покриттям</a>

Попередній патент: Теплогенератор на твердому паливі

Наступний патент: Діод на основі квантових точок, упорядкованих за розміром вздовж однієї з осей просторових координат

Випадковий патент: Імідазо[5,1-f][1,2,4]триазини для лікування неврологічних розладів