Спосіб виготовлення виробів із зносостійких порошкових композиційних матеріалів

Номер патенту: 67978

Опубліковано: 12.03.2012

Автори: Гончарук Дмитро Андрійович, Баглюк Геннадій Анатолійович

Формула / Реферат

Спосіб виготовлення виробів із зносостійких порошкових композиційних матеріалів, що включає розмел та змішування суміші з порошків легованої сталі, титановмісного матеріалу та вуглецевмісної добавки, пресування пористих заготівок, їх спікання при температурі на 5-20 °C вище температури солідус порошкової композиції та наступну гарячу деформацію, який відрізняється тим, що як вуглецевмісну добавку використовують карбід бору.

Текст

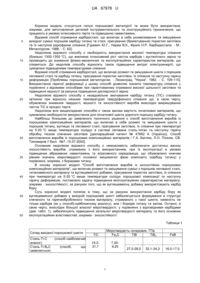

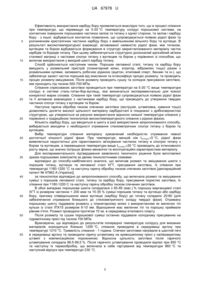

Реферат: Спосіб виготовлення виробів із зносостійких порошкових композиційних матеріалів включає розмел та змішування суміші з порошків легованої сталі, титановмісного матеріалу та вуглецевмісної добавки, пресування пористих заготівок, їх спікання при температурі вище температури солідус порошкової композиції та наступну гарячу деформацію. Як вуглецевмісну добавку використовують карбід бору. UA 67978 U (54) СПОСІБ ВИГОТОВЛЕННЯ ВИРОБІВ ІЗ ЗНОСОСТІЙКИХ ПОРОШКОВИХ КОМПОЗИЦІЙНИХ МАТЕРІАЛІВ UA 67978 U UA 67978 U 5 10 15 20 25 30 35 40 45 50 Корисна модель стосується галузі порошкової металургії та може бути використана, зокрема, для виготовлення деталей інструментального та конструкційного призначення, що працюють в умовах інтенсивного тертя та підвищених навантажень. Відомий спосіб отримання карбідосталі, що включає в себе розмелювання та змішування вихідної суміші порошків карбіду титану та сталі, пресування (брикетування) пористих заготівок та їх наступне рідкофазне спікання [Гуревич Ю.Г., Нарва В.К., Фраге Н.Р. Карбидостали. - М.: Металлургия, 1988. - С. 62]. Недоліком відомого способу є необхідність використання високої температури спікання (близько 1300-1350 °C), що викликає інтенсивний ріст часток карбідів і аустенітного зерна та призводить до зниження фізико-механічних та експлуатаційних характеристик матеріалів, що спікаються. До недоліків способу відносять також підвищення витрат електроенергії, що зумовлені підвищеними температурами спікання. Відомий спосіб отримання карбідосталі, що включає розмел та змішування шихти з порошків легованої сталі та карбіду титану, пресування пористих заготівок, їх спікання та наступну гарячу деформацію [Проблемы порошковой металлургии. - Ленинград, "Наука", 1982. - С. 109-115]. Використання гарячої деформації у цьому способі дозволяє знизити температуру спікання у порівнянні з відомими способами при гарантованому отриманні високої щільності заготівок та підвищенні міцності за рахунок підвищення дисперсності зерна. Недоліком відомого способу є незадовільне змочування карбіду титану (ТіС) сталевою зв'язкою при відносно низьких температурах твердофазного спікання що, в свою чергу, обумовлює зниження твердості, міцності та зносостійкості виробів внаслідок викришування часток ТіС в процесі тертя. Недоліком всіх вищезгаданих способів є також висока вартість початкових матеріалів, що зумовлена необхідністю використання для початкової шихти дорогого порошку карбіду титану. Найбільш близьким до заявленого технічного рішення є спосіб виготовлення виробів із порошкових композиційних матеріалів, що включає в себе розмел та змішування шихти з порошків титану, вуглецю та легованої сталі, пресування заготівок, їх спікання при температурі на 5-20 °C вище температури солідус в системі легована сталь-титан та наступну гарячу обробку тиском спечених заготівок [деклараційний патент № 47662 А (Україна)). Спосіб виготовлення виробів із порошкових композиційних матеріалів / Г.А. Баглюк, Л.О. Позняк, СВ. Тихомиров // Бюл. -№7.-15.07.2002]. Основним недоліком відомого способу є неможливість забезпечити достатньо високу зносостійкість виробів, отриманих з його використанням, при їх експлуатації в умовах підвищених абразивних навантажень та агресивного середовища, що обумовлено нижчим рівнем значень мікротвердості основної зміцнюючої фази композиту (карбіду титану) у порівнянні, зокрема, з боридами титану. В основу корисної моделі "Спосіб виготовлення виробів із зносостійких порошкових композиційних матеріалів", що включає розмел та змішування суміші з порошків легованої сталі, титановмісного матеріалу та вуглецевмісної добавки, пресування пористих заготівок, їх спікання при температурі на 5-20 °C вище температури солідус порошкової композиції та наступну гарячу деформацію, поставлено задачу підвищення експлуатаційних характеристик матеріалу, зокрема - зносостійкості, за рахунок того, що як вуглецевмісну добавку використовують карбід бору. Суть корисної моделі полягає в тому, що за рахунок використання карбіду бору як вуглецевмісної добавки у вихідній порошковій шихті забезпечується формування в структурі спеченого та гарячеобробленого тиском матеріалу, отриманого з такої шихти, наявність не тільки карбідів (як у способі-найближчому аналогу), але і боридів титану та заліза. Останні, в свою чергу, внаслідок більшої власної мікротвердості, у порівнянні з відповідними карбідами (див. табл. 1), забезпечують підвищення загальної мікротвердості матеріалу та його основних експлуатаційних властивостей, зокрема - зносостійкості. Таблиця 1 Склад вихідної порошкової шихти Сталь-Ті-С аналог) Сталь-Ті-В4С заявляється) Мікротвердість складових, ГПа Fe3C ТіВ ТіВ2 ТіС (спосіб-найближчий (спосіб, що 19,331,7 7,209,25 1 FeB 27,0-28,0 33,1-34,3 16,0-17,0 UA 67978 U 5 10 15 20 25 30 35 40 45 50 55 Ефективність використання карбіду бору проявляється внаслідок того, що в процесі спікання при температурі, що перевищує на 5-20 °C температуру солідус порошкової системи, на контактних поверхнях порошкових частинок заліза та титану з однієї сторони, та заліза і карбіду бору - з іншої, відбувається контактне плавлення, що супроводжується появою рідкої фази та розчиненням кристалічних частинок карбіду бору з вивільненням вільного бору та вуглецю. В результаті високотемпературної взаємодії, активованої наявністю рідкої фази, між титаном, вуглецем та бором відбувається формування в структурі закристалізованого матеріалу часток карбідів та боридів титану. При цьому забезпечується структурно досконалий адгезійний зв'язок сталевої матриці з частками сполук титану з вуглецем та бором у порівнянні зі способом, що включає використання у вихідній шихті карбіду титану. Спосіб здійснюється наступним чином. Порошки легованої сталі, титану та карбіду бору вміщують у розмельний пристрій (планетарний млин, атритор, вібромлин тощо) разом з розмельними кулями, заливають робочою рідиною (ацетон, етиловий спирт, бензин та ін.), що забезпечує захист часток порошків від окислення та інтенсифікує процес розмелу, та проводять процес розмелу-змішування. Після розмелу проводять сушку та холодне пресування заготівок, яке проходить під тиском 500-700 МПа. Спікання спресованих заготівок проводиться при температурі на 5-20 °C вище температури солідус в системі сталь-титан-бор-вуглець, яка визначаться експериментально для кожної конкретної марки сплавів. Спікання при такій температурі супроводжується появою рідкої фази та її активною взаємодією з частинками карбіду бору, що призводить до утворення твердих частинок сполук титану з вуглецем та бором. Наступна гаряча обробка тиском спечених заготівок (екструзія, штамповка, кування тощо) дозволяють досягти високої щільності матеріалу карбідосталі в поєднанні з дрібнозернистою структурою, що утворюється за рахунок використання відносно низької температури спікання у порівнянні з традиційною технологією високотемпературного спікання з рідкою фазою. Кількість карбіду бору, що вводиться в шихту в разі використання запропонованого способу, вибирається виходячи з необхідності отримання стехіометричних сполук титану з бором та вуглецем. Вибір температури спікання матеріалу зумовлений необхідністю отримання певної достатньої кількості рідкої фази. При температурі, меншій ніж t солідус+5 °C, рідкої фази виявляється недостатньо для гарантованого зв'язування частинок титану в сполуки титану з бором та вуглецем, а перевищення температури вище t солідус+20 °C призводить до інтенсивного росту зерна, що значно погіршує фізико-механічні та експлуатаційні характеристики матеріалу. Для експериментального підтвердження заявленого технічного рішення були виготовлені зразки порошкових композитів за двома технологічними схемами: відповідно до способу-найближчого аналога, що включав розмел та змішування шихти з порошків титану, вуглецю та легованої сталі ХГТ, пресування заготівок, їх спікання при температурі 1180-1220 °C та наступну гарячу обробку тиском спечених заготівок [деклараційний патент № 47662 А (Україна)]. за технологією відповідно до запропонованого способу, що включала розмел та змішування суміші з порошків легованої сталі, титану та карбіду бору, пресування пористих заготівок, їх спікання при 1180-1220 С та наступну гарячу обробку тиском спечених заготівок. В обох випадках порошкова шихта складалася з 65-85 (мас.) % порошку марганцевої сталі ХГТ із розміром частинок < 200 мкм та 15-35 % суміші порошків титану та вуглецю або карбіду бору, причому співвідношення маси вуглецю (карбіду бору) до титану складало 20:80 (для забезпечення отримання близького до стехіометричного складу твердої фази). Отриману порошкову шихту піддавали розмелу у планетарному млині з використанням як мелючих тіл кульок із сталі ІПХ15 розміром 8-10 мм. Відношення мас мелючих тіл та порошку приймали рівним п'яти. Розмел проводили протягом 10 хв. в середовищі етилового спирту. Після розмелу та сушки порошкової суміші останню піддавали холодному пресуванню на гідравлічному пресі під тиском 700 МПа. Враховуючи, що відповідно до результатів попередніх температура солідусу для вказаних матеріалів знаходиться близько 1200 °C, спікання проводили в середовищі аргону при температурі 1210 °C. Тривалість спікання - 1 година. Спечені заготовки нагрівали в шахтній печі в середовищі аргону та проводили гарячу штамповку на кривошипному пресі у напівзакритому штампі з компенсаційною порожниною. Відносна щільність заготівок після гарячого штампування складала 98,5-99,5 %. Після гарячого штампування проводили відпал при 850 °C та наступну їх термообробку, що включала в себе гартування від температури 860 °C та наступний відпуск при температурі 230 °C. 2 UA 67978 U 5 Після вказаної термічної обробки із отриманих матеріалів виготовляли зразки для визначення характеристик їх твердості та зносостійкості в умовах сухого тертя (без змащування) по сталі ШХ15 (HRC62-64) та проводили порівняльний аналіз отриманих результатів. Результати випробувань наведені в таблиці 2. Як показали приведені в таблиці результати, рівень основних експлуатаційних характеристик (відносна зносостійкість) матеріалів, виготовлених за схемою-найближчим аналогом, перевищує відповідні значення останніх для композитів, виготовлених з використанням заявленого способу (при однаковій кількості твердої фази) на 19-30 %. Таблиця 2 Склад вихідної шихти 85 % ХГТ+15 %(80 %Ті+20 % В4С) 75 % ХГТ+25 % (80 %Ті+20 % В4С) 65 % ХГТ+35 % (80 % Ті+20 % В4С) 85 % ХГТ+15 %(80 %Ті+20 % С) (найближчий аналог) 75 % ХГТ+25 %(80 % Ті+20 % С) (найближчий аналог)) 65 % ХГТ+35 %(80 %Ті+20 % С) (найближчий аналог)) HRC 61,5 64 67 Відносна зносостійкість 1,19 1,32 1,61 60,0 1,0 62,5 1,13 65 1,23 10 15 Корисна модель належить до галузі порошкової металургії і може бути використана для виготовлення деталей інструментального та конструкційного призначення, а саме деталей торцевих ущільнень, як один з матеріалів для виготовлення матриць, стрижнів прес-форм для пресування порошків, втулок плунжерів, клапанів і сідел клапанів та інших деталей, що працюють в умовах інтенсивного тертя та підвищених навантажень. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 Спосіб виготовлення виробів із зносостійких порошкових композиційних матеріалів, що включає розмел та змішування суміші з порошків легованої сталі, титановмісного матеріалу та вуглецевмісної добавки, пресування пористих заготівок, їх спікання при температурі на 5-20 °C вище температури солідус порошкової композиції та наступну гарячу деформацію, який відрізняється тим, що як вуглецевмісну добавку використовують карбід бору. Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacture of articles from wearing powder composite materials

Автори англійськоюBahliuk Hennadii Anatoliiovych, Honcharuk Dmytro Andriiovych

Назва патенту російськоюСпособ изготовления изделий из износостойких порошковых композиционных материалов

Автори російськоюБаглюк Геннадий Анатольевич, Гончарук Дмитрий Андреевич

МПК / Мітки

МПК: C22C 33/02, B22F 3/00

Мітки: виготовлення, матеріалів, зносостійких, спосіб, композиційних, порошкових, виробів

Код посилання

<a href="https://ua.patents.su/5-67978-sposib-vigotovlennya-virobiv-iz-znosostijjkikh-poroshkovikh-kompozicijjnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення виробів із зносостійких порошкових композиційних матеріалів</a>

Попередній патент: Спосіб одержання дезінфікуючого розчину – аноліту

Наступний патент: Система знищення/ураження наземних та повітряних цілей типу безпілотних авіаційних комплексів

Випадковий патент: Вдосконалений спосіб виробництва тригідрату глинозему по байєру, що містить етап, на якому пересичений розчин до декомпозиції піддають фільтрації при високій температурі