Технологічна схема деамонізації конденсатів цукрового виробництва

Номер патенту: 68255

Опубліковано: 26.03.2012

Автори: Пономаренко Віталій Васильович, Вискребцов Володимир Борисович

Формула / Реферат

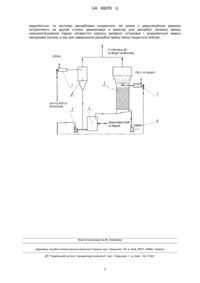

Технологічна схема деамонізації конденсатів цукрового виробництва, що передбачає розподілення аміачного конденсату зверху насадкової колони з відводом його знизу та протитечійну подачу десорбенту, яка відрізняється тим, що деамонізацію проводять двоступенево, причому на першому ступені аміак десорбують повітрям в ежекційному апараті, на виході з якого двофазний потік в циклоні розділяється на насичене аміаком повітря, що видаляється, та частково десорбовані конденсати, які разом з циркуляційною рідиною потрапляють на другий ступінь деамонізації в ежектор для десорбції залишку аміаку низькопотенційною парою четвертого корпусу випарної установки і розділяються зверху насадкової колони, в яку для завершення десорбції аміаку знизу подається повітря.

Текст

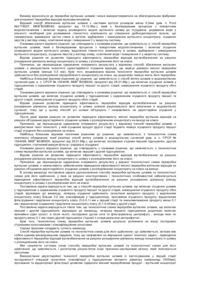

Реферат: UA 68255 U UA 68255 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до технологічних схем деамонізації конденсатів цукрового виробництва шляхом десорбції аміаку з аміачних конденсатів випарних апаратів цукрових заводів комбінованим методом з метою їх використання як частини живильної води для дифузійного процесу. Відома технологічна схема деамонізації конденсатів (Современные технологии и оборудование свеклосахарного производства. В 2-х частях. Ч. 1. / В.О. Штангеев, Л.Г. Белостоцкий и др.; под ред. В.О.Штангеева. - К.: "Цукор України", 2003. - С. 123-125), яка передбачає змішування конденсатів з гідроксидом кальцію до рН 11…11,3 в мішалці, звідки насосом конденсати перекачуються в деамонізатор, під нижню тарілку якого подається підігріте в калорифері повітря. Недоліком такої технологічної схеми деамонізації конденсатів є великі затрати енергії на продувку деамонізатора повітрям та його підігрів в калорифері. Так, при витраті конденсату біля 3 3 3 5 м /год. необхідно подати повітря біля 900 м /год. або на кожний 1 м конденсатів необхідно 3 біля 180 м повітря при температурі процесу десорбції 80…85 °C. Відома також технологічна схема деамонізації конденсатів (Современные технологии и оборудование свеклосахарного производства. В 2-х частях. Ч. 1. / В.О. Штангеев, Л.Г. Белостоцкий и др.; под ред. В.О.Штангеева. - К.: "Цукор України", 2003. - С. 122-123), коли в десорбційну колону, що заповнена насадкою, зверху через спеціальні розподільчі пристрої рівномірно по перерізу колони розподіляються аміачні конденсати і стікають зверху в вигляді плівки та капель, а знизу піднімається пара, що отримується в випарнику і подається під нижню частину дренажної решітки. Недоліком такого способу проведення деамонізації конденсатів є значна витрата пари на проведення десорбції аміаку з киплячих конденсатів, неможливість регулювати процес десорбції. В основу корисної моделі поставлена задача зниження енергоємності процесу десорбції аміачних конденсатів за рахунок комбінованої десорбції конденсатів спочатку повітрям, а потім водяною парою четвертого корпусу випарної установки з використанням ежекційних апаратів. Поставлена задача вирішується тим, що технологічна схема деамонізації конденсатів цукрового виробництва передбачає розподілення аміачного конденсату зверху насадкової колони з відводом його знизу та протитечійну подачу десорбенту. Згідно з корисною моделлю деамонізацію проводять двоступенево, причому на першому ступені аміак десорбують повітрям в ежекційному апараті, на виході з якого двофазний потік в циклоні розділяється на насичене аміаком повітря, що видаляється, та частково десорбовані конденсати, які разом з циркуляційною рідиною потрапляють на другий ступінь деамонізації в ежектор для десорбції залишку аміаку низькопотенційною парою четвертого корпусу випарної установки і розділяються зверху насадкової колони, в яку для завершення десорбції аміаку знизу подається повітря. Причинно-наслідковий зв'язок між запропонованими ознаками і технічним результатом полягає в наступному. Доведено, що використання як частини живильної води десорбованих аміачних конденсатів має ті переваги, що така вода чиста, без солей кальцію та стерилізована водяною парою. Сік, який отримується в дифузійному апараті при використанні як частини живильної води аміачних конденсатів, має підвищені якісні показники порівняно з соком, який отримується при використанні як екстрагенту свіжої барометричної води. Основною причиною, що стримує використання такої води, є наявність в ній аміаку, який підвищує рН рідини, є поживним середовищем для мікроорганізмів. Аміачні конденсати з випарних апаратів мають концентрацію аміаку біля 300 мг/л і використовувати такий конденсат як частину живильної води для дифузії неможливо, так як рН такої води високе, що погіршить умови екстракції цукрози. Концентрація аміаку в аміачних конденсатах при подачі їх на дифузію не повинна перевищувати 50-80 мг/л. Для досягнення такої концентрації передбачено подачу аміачних конденсатів в ежекційний апарат першого ступеня, в якому проходить ежекція повітря. В камері змішення відбувається десорбція аміаку з рідини в повітря, а в циклоні проходить розділення насиченого аміаком повітря та рідини. Насичене аміаком повітря видаляється з циклона, а частково деамонізована вода насосом подається на другий ступінь деамонізації. Для підтримання оптимальної температури процесу деамонізації та можливості часткової десорбції аміаку передбачено другий ежекційний апарат, в якому відбувається ежекція низькопотенційної пари. На цукровому заводі це є пара четвертого корпусу випарної станції. Крім покращення роботи вакуумних конденсаторів випарної станції (знижується навантаження на конденсатори), в ежекційному апараті проходить десорбція аміаку з аміачних конденсатів в водяну пару. При розділенні суміші зверху насадкової колони водяна 1 UA 68255 U 5 10 15 20 25 30 35 40 45 50 пара, насичена аміаком, відділяється, а рідина стікає в вигляді тонких плівок, капель вниз, а назустріч їй подається повітря, в яке десорбується аміак з рідини. Для забезпечення гарантованого ефекту деамонізації передбачено наявність циркуляційного контуру рідини. Запропонована схема деамонізації конденсатів для можливості їх використання в дифузійному процесі має такі переваги, що, по-перше, в першому ежекційному апараті за рахунок ежекції повітря відбувається попередня часткова деамонізація конденсатів, по-друге, внаслідок ежекції пари низького потенціалу в другому ежекційному апараті покращується робота вакуум-конденсаторів випарних апаратів та підтримується оптимальна температура ведення процесу деамонізації, знижується загальна кількість необхідного повітря для десорбції, а отже і витрати енергії на процес деамонізації. Таким чином, сукупність запропонованих ознак дозволяє забезпечити в повному об'ємі очікуваний технічний результат. На кресленні зображена технологічна схема деамонізації конденсатів цукрового виробництва. Дана технологічна схема деамонізації конденсатів складається з ежектора першого ступеня 1, розділюючого циклона 2, насоса 3 подачі частково деамонізованих конденсатів та циркуляційної рідини зі збірника 4, насадкової десорбційної колони 5, через яку продувається повітря, що стискається в вентиляторі 6, та ежекційного апарата другого ступеня 7, який ежектує низькопотенційний пар. По даній технологічній схемі деамонізація конденсатів відбувається наступним чином. Аміачна вода з випарних апаратів (концентрація аміаку в конденсатах досягає 250-300 мг/л) насосом подається в ежекційний апарат 1, в якому вона насичується повітрям та проходить процес десорбції аміаку з рідини. В подальшому водно-повітряна суміш розділяється в циклоні, з якого повітря, насичене аміаком, відводиться по витяжній трубі. Можливі два варіанти відведення: по першому повітря відводиться в атмосферу, але в цьому випадку навколишнє середовище забруднюється аміаком, а по другому варіанту повітря відводиться на окремі вакуумні конденсатори, в яких проходить процес абсорбції аміаку водою, що подається для охолодження цих конденсаторів. В цьому випадку отримується вода з високим вмістом аміаку, яка може бути використана, наприклад, для транспортування буряка на завод. Кінцева концентрація аміаку в рідині після першого ступеня деамонізації знижується до 180-200 мг/л. Відділена аміачна вода потрапляє на всмоктуючий трубопровід насоса 3, який подає частково деамонізовану воду разом з частиною циркуляційної води на ежектор другого ступеня 7. В ежекторі проходить всмоктування пари з четвертого корпусу випарної установки, чим забезпечується покращення роботи як самих вакуум-конденсаторів, так і підтримання оптимальної температури рідини, при якій проходить процес деамонізації (80-85 С). З ежектора 7 рідина потрапляє на розподільчий пристрій, який може бути виконаний в вигляді відцентрової форсунки, встановленої соплом вверх. Рівномірно розподілена рідина по поперечному перерізу десорбційної колони 5 рухається вниз по насадці тонкою плівкою та контактує з повітрям, яке подається знизу десорбційної колони під нижню решітку. При такій протитечії проходить інтенсивна десорбція аміаку з рідини в газову фазу. Відпрацьоване повітря насичене аміаком видаляється зверху колони і може бути направлено як і з першого ежектора в атмосферу або на вакуум-конденсатори. Деамонізована вода знизу колони потрапляє в циркуляційний збірник 4, знизу якого виконаний патрубок для відбору рідини на циркуляцію, а частина деамонізованої води через патрубок, що розміщений вище середини циркуляційного збірника направляється на сульфітацію. Концентрацію аміаку в десорбованих конденсатах при такому способі деамонізації можливо досягти 50-80 мг/л, що дає можливість використовувати як частину живильної води для дифузійного процесу. Технічний результат від використання запропонованої технологічної схеми деамонізації конденсатів полягає в можливості використання як частини живильної води на екстракцію цукрози в дифузійному апараті деамонізованих конденсатів. Це дозволить отримати дифузійний сік більш високої чистоти, що приводить до збільшення виходу цукру на цукровому заводі. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 55 60 Технологічна схема деамонізації конденсатів цукрового виробництва, що передбачає розподілення аміачного конденсату зверху насадкової колони з відводом його знизу та протитечійну подачу десорбенту, яка відрізняється тим, що деамонізацію проводять двоступенево, причому на першому ступені аміак десорбують повітрям в ежекційному апараті, на виході з якого двофазний потік в циклоні розділяється на насичене аміаком повітря, що 2 UA 68255 U видаляється, та частково десорбовані конденсати, які разом з циркуляційною рідиною потрапляють на другий ступінь деамонізації в ежектор для десорбції залишку аміаку низькопотенційною парою четвертого корпусу випарної установки і розділяються зверху насадкової колони, в яку для завершення десорбції аміаку знизу подається повітря. Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess scheme of deammoniation of sugar production condensates

Автори англійськоюPonomarenko Vitalii Vasyliovych, Vyskrebtsov Volodymyr Borysovych

Назва патенту російськоюТехнологическая схема деамонизации конденсатов сахарного производства

Автори російськоюПономаренко Виталий Васильевич, Выскребцов Владимир Борисович

МПК / Мітки

МПК: C13B 25/00

Мітки: виробництва, схема, конденсатів, цукрового, деамонізації, технологічна

Код посилання

<a href="https://ua.patents.su/5-68255-tekhnologichna-skhema-deamonizaci-kondensativ-cukrovogo-virobnictva.html" target="_blank" rel="follow" title="База патентів України">Технологічна схема деамонізації конденсатів цукрового виробництва</a>

Попередній патент: Спосіб виробництва заварних пряників

Наступний патент: Тістомісильна машина

Випадковий патент: Спосіб тепловізійного контролю технічного стану елементів конструкції електричних машин та апаратів