Спосіб переробки вугільних шламів та технологічна схема для його здійснення

Номер патенту: 72123

Опубліковано: 17.01.2005

Автори: Понізований Юрій Борисович, Пашкевич Микола Олександрович, Федоров Володимир Ілліч, Морозов Олександр Федорович, Чмиренко Олександр Миколайович

Формула / Реферат

1. Спосіб переробки вугільних шламів, що включає згущення шламів у гідроциклонах з одержанням згущеного продукту першої та другої стадій, зневоднення згущеного продукту обох стадій, який відрізняється тим, що перед згущенням здійснюють грохочення вихідного продукту з виділенням концентрату класу більше 3,0 мм, класифікацію у гідроциклонах, просівання згущеного продукту, відцентрове фільтрування і виділення концентрату класу (3,0-0,1) мм у першій стадії та знешламлювання продукту менше 0,1 мм і відцентрове осадження і виділення концентрату класу (0,1-0,04) мм у другій стадії.

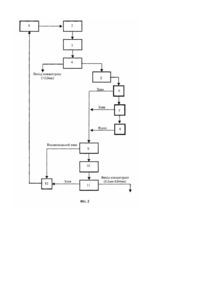

2. Технологічна схема переробки вугільних шламів, що включає перший і другий гідроциклони, яка відрізняється тим, що перед першим гідроциклоном додатково встановлюють принаймні один грохот, а після нього - послідовно дугові сита та фільтрувальну центрифугу, виходи яких по продукту менше 0,1 мм через другий гідроциклон з'єднані з осаджувальною центрифугою.

3. Технологічна схема переробки вугільних шламів згідно з п. 2, яка відрізняється тим, що включає на вході послідовно з'єднані колосниковий і класифікаційний грохоти.

Текст

Винахід відноситься до переробки вугільних шламів і може використовуватися на збагачувальних фабриках для вторинної переробки відходів мулонакопичувачів. Відомий спосіб збагачення вугільних шламів з частками вугілля розміром менш 0,5мм (див. п. Росії №2176557, MKB7B03B5/62, пріоритет від 15.12.99р.), який є безперервним процесом з поворотним водопостачанням і включає подачу розведеного водою вугільного шламу до згущувача, додавання води у кількості, необхідній для розмивання глинистого компонента до утворення дрібнодисперсної пульпи, що скаламучена, вимивання часток глини із вугілля, відбирання і зневоднення вугільного концентрату, згущення хвостів у вигляді зливу, освітлення води і повернення її у зворотну систему. Ознаками даного відомого рішення, що співпадають з ознаками рішення, що заявляється, є: спосіб переробки вугільних шламів, який є безперервним процесом з поворотним водопостачанням і включає згущення розведеного водою вугільного шламу, відділення глинистого компоненту із шламу, відбирання і зневоднення вугільного концентрату, згущення хвостів у вигляді зливу, освітлення води і повернення її у зворотну систему. Відоме рішення не дозволяє підвищити ефективність переробки відходів вуглезбагачення за рахунок розширення діапазону виходу концентрату із шламу з розподіленням його на класи. Причиною, що перешкоджає одержанню очікуваного результату у відомому способі збагачення вугільних шламів, є використання технології одностадійного згущення відходів, що звужує діапазон якісної переробки вугільних шламів (менше 0,5 мм). Крім того, вищевказана відома технологія переробки вугільних шламів здійснюється без розподілення переробленого концентрату на класи, що додатково знижує якість його переробки. Найбільш близьким відомим рішенням до рішення, що заявляється, є спосіб витягу шламів із водновугільних суспензій (див. а. с, СРСР № 1544499, МКВ5 В03В9/00, пріоритет від 28.01.88р.), що включає згущення шламів у гідроциклонах з одержанням згущеного продукту першої та другої стадій, зневоднення згущеного продукту обох стадій. Ознаками даного відомого рішення, що співпадають з ознаками рішення, що заявляється, є: спосіб переробки вугільних шламів, що включає згущення шламів у гідроциклонах з одержанням згущеного продукту першої та другої стадій, зневоднення згущеного продукту обох стадій. Відоме рішення дозволяє підвищити ефективність переробки відходів вуглезбагачення за рахунок розширення діапазону виходу концентрату із шламу шляхом раціонального його вилучення із водовугільної суспензії, тому що у цьому способі усі шлами об'єднують і направляють на двухстадійне згущення у гідроциклонах. Проте дане відоме рішення не дозволяє підвищити ефективність якісної переробки вугільних відходів за рахунок об'єднання двухстадійного згущення шламів з розподіленням концентрату на виході на класи. Причиною, що перешкоджає одержанню очікуваного результату у відомому способі переробки шламів, є використання такої технології, у якій згущений продукт другої стадії подають поверх згущеного продукту першої стадії згущення без розподілення на класи. Найбільш близьким відомим технічним рішенням до рішення, що заявляється, є технологічна схема комплексу обладнання, який реалізує спосіб витягу шламів із водовугільних суспензій (див. а. с. СРСР № 1544499, МКВ5 В03В9/00, пріоритет від 28.01.88р.), що включає послідовно з'єднані перший гідроциклон, другий гідроциклон, стрічковий вакуум-фільтр і радіальні згущувачі. Ознаками даного відомого рішення, що співпадають з ознаками рішення, що заявляється, є технологічна схема переробки вугільних шламів, що включає перший і другий гідроциклони. Відоме рішення не дозволяє підвищити ефективність переробки відходів вуглезбагачення за рахунок розширення діапазону виходу концентрату із шламу з розподіленням його на класи. Причиною, що перешкоджає одержанню очікуваного результату у відомої технологічної схеми переробки вугільних шламів, є неможливість забезпечення підвищення ефективності якісної переробки вугільних відходів за рахунок об'єднання двухстадійного згущення шламів з розподіленням концентрату на класи на виході. В основу винаходу поставлена задача удосконалення способу переробки вугільних шламів та технологічної схеми для його здійснення, у яких за рахунок конструктивних і технологічних особливостей забезпечується підвищення ефективності переробки відходів вуглезбагачення за рахунок розширення діапазону виходу концентрату із шламу з розподіленням його на класи. Поставлена задача вирішується тим, що у способі переробки вугільних шламів, що включає згущення шламів у гідроциклонах з одержанням згущеного продукту першої та другої стадій, зневоднення згущеного продукту обох стадій, відповідно до винаходу, поперед згущення здійснюють грохотіння вихідного продукту з виділенням концентрату класу більше 3,0 мм, класифікацію у гідроциклонах, просівання згущеного продукту, відцентрове фільтрування і виділення концентрату класу (3,0-0,1) мм у першій стадії та знешламлювання продукту менш 0,1 мм і відцентрове осадження і виділення концентрату класу (0,1-0,04)мм у другій стадії. Поставлена задача вирішується також тим, що технологічна схема переробки вугільних шламів, що включає перший і другий гідроциклони, відповідно до винаходу, поперед першого гідроциклона додатково включає принаймні один грохот, а після нього -послідовно дугові сита та фільтрувальну центрифугу , виходи яких по продукту менш 0,1 мм через другий гідроциклон з'єднані з осаджувальною центрифугою. Крім того, технологічну схему переробки вугільних шламів доцільно доповнити на вході послідовно з'єднаними колосниковим і класифікаційним грохотами. Указані признаки складають сутність винаходу. Спосіб переробки вугільних шламів та технологічна схема для його здійснення, що заявляються, зв'язані між собою єдиним винахідницьким задумом, тому що направлені на вирішення єдиної технічної задачі - підвищення ефективності переробки відходів вуглезбагачення за рахунок розширення діапазону виходу концентрату із шламу з розподіленням його на класи. Між сукупністю суттєвих ознак способу переробки вугільних шламів та технологічної схеми для його здійснення, що заявляються, і досягнутим результатом існує причинно-наслідковий зв'язок, який пояснюється наступним. Використання двухстадійної технології переробки вугільних шламів із застосуванням у першій стадії послідовності операцій грохотіння, класифікації у гідроциклонах великого діаметру (наприклад, 0500мм), просівання та відцентрової фільтрації дозволяє одержати якісний перероблений продукт - вугільний концентрат класу (3,0 - 0,1) мм, а у другій стадії при застосуванні класифікації (знешламлювання) у малих гідроциклонах, (наприклад, 080 мм) - вугільний концентрат класу (0,1 - 0,04)мм. Центрафугово - класифікований вугільний концентрат, що одержують при використанні нового способу переробки шламів і технологічної схеми для його здійснення відрізняється від аналогів тим, що включає більш 80% дрібних часток, із середнім розміром дещо більше (0,04 мм),у аналогах значно більше, наприклад, 0,4 мм. Вищевказана перевага дозволяє знизити вартість концентрату для його спалювання в котлах у 2-10 раз. Нижче приводиться опис запропонованого способу переробки вугільних шламів та технологічної схеми для його здійснення, який ілюструється кресленнями (фігури 1 і 2). На фіг. 1 зображена технологічна схема способу переробки вугільних шламів, на фіг. 2 - схема апаратурного оформлення переробки вугільних шламів. Відходи вуглезбагачення на першій стадії вилучаються із мулонакопичувача для розділення методом грохотіння початкової сировини. Надрешетний продукт грохотіння крупністю більше за 3 мм прямує у концентрат. Підрешетний продукт крупністю менше за 3 мм поступає до зумпфу, де насосом подається для класифікації у гідроциклонах великого діаметру (наприклад, 0500 мм). Після просівання і відцентрового фільтрування згущений та збезводнений продукт є концентратом класу (3,0 - 0,1) мм. На другій стадії для видалення глинистих часток пульпа перекачується для класифікації (знешламлювання) у гідроциклонах малого діаметру (наприклад, 080 мм). Після видалення глинистих часток пульпа прямує для відцентрового осадження для остаточної класифікації і зневоднення. Для досихання, зневоднений продукт - концентрат класу (0,1 -.0,04) мм подається на відкритий штабель. Після кінцевого сушіння, продукт відвантажується у залізничні вагони для відправки споживачу. Процес перезбагачення має майже замкнений по воді технологічний цикл. Приклад конкретної реалізації. Згідно запропонованої технологічної схеми відходи вуглезбагачення (тобто початкова сировина) вилучаються із мулонакопичувача 1, які для видалення сторонніх предметів по трубопроводу перекачуються до колосникового грохоту 2. Підрешетний продукт колосникового грохоту 2 поступає до зумпфу 3 і насосом по трубопроводу прямує на класифікаційний грохот 4 з щілиною 3 мм. Надрешетний продукт грохоту 4 крупністю більше за 3 мм прямує у концентрат. Підрешетний продукт крупністю менш за 3 мм поступає до зумпфу 5, де насосом подається до гідроциклонів 6 діаметром 500 мм, де він класифікується. Після просівання згущеного продукту на дуговому ситі 7 та зневоднення на фільтрувальній центрифузі 8 отримують продукт, який є концентратом класу (3,0 - 0,1) мм. Продукти зливу гідроциклонів 6, підрешетні води дугових сит 7 та фугат фільтрувальної центрифуги 8 подаються до зумпфу 9. Для видалення глинистих часток розміром менш ніж 0, 045 мм, пульпа перекачується на батарею гідроциклонів 10 малого діаметру (80 мм). Після видалення глинистих часток пульпа прямує на осаджувальні центрифуги 11 для класифікації і зневоднення. Злив зумпфа 9 і осаджувальної центрифуги 11 подають до зумпфу відходів 12 і далі до мулонакопичувача 1. Для досихання зневоднений продукт (концентрат (0,1 - 0,04) мм) подається на відкритий штабель. Після кінцевого сушіння продукт відвантажується у залізничні вагони для відправки споживачу. Процес перезбагачення має замкнений по воді технологічний цикл. Технологія переробки вугільних шламів може застосовуватися і при класифікації сировини за другими розмірами, установленими в залежності від складу сировини. Наведений приклад конкретного виконання підтверджує досягнення технічного результату при здійсненні заявленого способу.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for processing of slurry coals

Автори англійськоюMorozov Oleksandr Fedorovych, Fedorov Volodymyr Illich

Назва патенту російськоюСпособ переработки угольных шламов и технологическая схема для его осуществления

Автори російськоюМорозов Александр Федорович, Федоров Владимир Ильич

МПК / Мітки

Мітки: переробки, шламів, технологічна, здійснення, схема, вугільних, спосіб

Код посилання

<a href="https://ua.patents.su/3-72123-sposib-pererobki-vugilnikh-shlamiv-ta-tekhnologichna-skhema-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб переробки вугільних шламів та технологічна схема для його здійснення</a>

Попередній патент: Спосіб корекції непсихотичних психічних розладів у вагітних жінок шляхом об’єднаного використання відеотерапії і спеціальної музикотерапевтичної програми

Наступний патент: Пневматичний виконавчий механізм

Випадковий патент: Система подачі палива двигунної установки