Кріогенний технологічний пристрій індукційно – динамічного типу

Номер патенту: 70082

Опубліковано: 15.09.2004

Формула / Реферат

1. Кріогенний технологічний пристрій індукційно-динамічного типу, що містить індуктор, виконаний у вигляді дискової обмотки збудження, яка підключається до джерела імпульсного струму і виконана у вигляді електрично послідовно з'єднаних згідно з магнітним полем секцій, розділених радіальними каналами для охолодження, що утворені упорядковано розташованими опорними стержнями прямокутного перерізу, діелектричний корпус, виконаний із електропровідного матеріалу у вигляді плоского диска, якір, розташований між індуктором і поверхнею обладнання, що очищується, до зовнішньої поверхні якого приєднана ударна пластина, аксіальний канал для охолодження, який з'єднано з радіальними каналами, і напрямний стержень, який з'єднує якір із зворотнім механізмом, який відрізняється тим, що зовнішній діелектричний корпус, який охоплює індуктор і якір з ударною пластиною, виконаний у вигляді кріостата, радіальні канали для охолодження кріогенним холодоагентом через охолоджувальний колектор з'єднано з аксіальним вхідним каналом і з порожниною між зовнішніми дисковими поверхнями ударної пластини і обладнанням, що очищується, а сама порожнина з'єднана з центральним вихідним аксіальним каналом, поверхня ударної пластини, яка контактує з якорем, виконана з радіальними каналами для охолодження, циліндрична стінка кріостата має підпружинений циліндр, що контактує з поверхнею обладнання, що очищується, а напрямний стержень включає центральний вихідний аксіальний канал і виконаний із феромагнітного матеріалу, його кінець виконаний у вигляді якоря електромагніта зворотного механізму, встановленого зовні кріостата.

2. Кріогенний технологічний пристрій індукційно-динамічного типу за п. 1, який відрізняється тим, що як кріогенний холодоагент використовується рідкий азот.

3. Кріогенний технологічний пристрій індукційно-динамічного типу за п. 1, який відрізняється тим, що контактні елементи підпружиненого циліндра з'єднано з циліндричною стінкою кріостата зовнішнім теплоізоляційним кожухом, виконаним з можливістю аксіального зтискання.

Текст

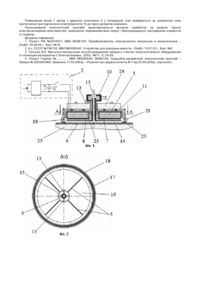

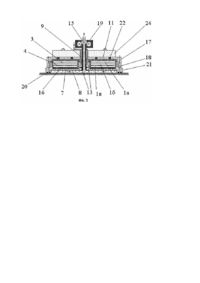

Винахід відноситься до технологічних пристроїв ударної дії, які призначені для відділення і розвантаження ємностей з вантажами, здатними до налипання до стінок, для очищення внутрішніх поверхонь технологічного обладнання від забруднень і залишків в'язких продуктів, наприклад мазуту, смоли, нафтопродуктів, від налиплих матеріалів і таке інше. Є відомим перетворювач електричних імпульсів в механічні, який містить розташовані в корпусі плоский індуктор і виводи для з'єднання з джерелом електричних імпульсів, а також розташований з боку робочої поверхні індуктора якір (сило передаючий елемент) із електропровідного матеріалу, який виконаний складеним із плоских елементів і замкнений у гнучк у оболонку [1]. При цьому плоскі елементи якоря можуть бути виконані у вигляді концентричних кілець, паралельних або радіальне розташованих смуг. Однак така конструкція має низьку ефективність за рахунок того, що якір виконаний не суцільним, а складеним, з не електропровідними зазорами між плоскими електропровідними елементами. Внаслідок цього вихрові струми, що індуковані в якорі, мають зменшену амплітуду, а значить, і електродинамічна сила між індуктором і якорем є недостатньо високою. Крім того, складена конструкція обумовлює знижену механічну надійність якоря, а значить, і всього перетворювача. Є відомим пристрій для розвантаження ємності, який містить плоску обмотку збудження, розташовану у діелектричному корпусі, на якому встановлені упори, що регулюються і забезпечують зазор між корпусом і стінкою ємності з примерзлим сипучим вантажем [2]. Ударник цього пристрою виконаний у вигляді шайби, що метається, із електропровідного матеріалу, встановлений над обмоткою збудження і зв'язаний із зворотнофіксуючим механізмом. До ударника прикріплена накладка з ребрами, причому форма накладки в плані визначається формою поверхні, що обробляється, та її жорсткістю. Однак ефективність цього пристрою є невисокою внаслідок того, що виконаний у вигляді шайби ударник і плоска обмотка збудження мають відносно невелике значення взаємної індуктивності. Внаслідок цього в ударнику індукується недостатньо високий струм, а значить, і розвивається незначна електродинамічна сила між обмоткою збудження і ударником. Є відомою магнітно-імпульсна установка для руйнування зводів і очищення очистки технологічного обладнання від налиплих матеріалів, яка містить індуктор, виконаний у вигляді плоскої обмотки збудження з діелектричним корпусом, яка підключається до джерела імпульсного струму, і розташований між індуктором і поверхнею обладнання, яка очищується, якір, виконаний із матеріалу з високою електропровідністю і коаксіальне встановлений з обмоткою індуктора [3]. Якір цієї установки виконаний у формі плоского диску, торцева поверхня якого прилягає до торцевої поверхні обмотки індуктора, з внутрішньою обичайкою, розташованою всередині обмотки індуктора так, що зовнішня бокова поверхня обичайки контактує з частиною внутрішньої бокової поверхні обмотки збудження. В цій установці за рахунок наявності внутрішньої обичайки в дисковому якорі забезпечується поліпшений магнітний зв'язок між якорем і обмоткою індуктора, внаслідок чого зростає електродинамічна взаємодія між ними, а значить, і силова дія на поверхню обладнання, що очищується. Однак ефективність відомої магнітно-імпульсної установки є недостатньо високою. Це пов'язано з тим, що в ній є проблематичним формування значної амплітуди електродинамічної сили без підвищення параметрів джерела імпульсного струму. Оскільки обмотка індуктора охоплена діелектричним корпусом, то ефективність її охолодження є низькою. Із-за температурних обмежень обмотки знижені і струмові навантаження, а значить, сила удару і частота слідування струмових імпульсів, тобто продуктивність установки. Найбільш близьким по технічній суті до винаходу, що заявляється, є індукційно-динамічний технологічний пристрій, який містить індуктор, виконаний у вигляді дискової обмотки збудження з діелектричним корпусом, яка підключається до джерела імпульсного струму, і розташований між індуктором і поверхнею обладнання, що очищується, якір, виконаний із електропровідного матеріалу у вигляді плоского диску з внутрішньою обичайкою, розташованою всередині обмотки індуктора так, що зовнішня бокова поверхня обичайки обернена до частини внутрішньої бокової поверхні обмотки [4]. Обмотка збудження індуктора виконана у вигляді двох електрично послідовно з'єднаних згідно з магнітним полем секцій, розділених аксіальним зазором з радіальними каналами для охолодження так, що обернена до поверхні обладнання, що очищується, секція обмотки охоплена циліндричними обичайками якоря, причому вн утрішня бокова поверхня зовнішньої обичайки обернена до зовнішньої бокової поверхні секції обмотки, а суміжно торцевої поверхні другої секції обмотки, віддаленої від поверхні обладнання, що очищується, коаксіальне обмотці збудження і якорю розташований короткозамкнений виток, виконаний із електропровідного матеріалу у вигляді тонкого диску. В діелектричному корпусі індуктора виконані аксіальні центральний і упорядковано розташовані зовнішні канали для охолодження, які з'єднані радіальними каналами. Всередині центрального аксіального каналу коаксіальне розташований направляючий стержень, з'єднуючий якір із зворотнім механізмом. Радіальні каналі для охолодження утворені за допомогою опорних упорядковано розташованих і радіальне направлених стержнів прямокутного перерізу, розташованих в аксіальному зазорі між секціями обмотки збудження. В пристрої-прототипі зовнішня обичайка якоря дозволяє збільшити силову взаємодію між обмоткою збудження індуктора і якорем за рахунок покращення магнітної взаємодії між ними. Короткозамкнений виток за рахунок індукційної взаємодії призводить до підвищення амплітуди стр уму обмотки збудження. А наявність аксіального зазору між секціями обмотки збудження індуктора дозволяє використовувати його в якості радіальних каналів для охолодження. З'єднання радіальних каналів з аксіальними утворює шлях для циркуляції холодоагенту всередині індукційно-динамічного пристрою, сприяючи охолодженню обмотки збудження. Однак пристрій-прототип має і ряд недоліків. Як показують дослідження, в такому силовому пристрої відбувається значний нагрів якоря. Більш того, оскільки об'єм якоря менший, ніж обмотки збудження, а його висота обмежена глибиною проникнення магнітного поля, то температура нагріву якоря може значно перевищувати температуру обмотки збудження, що викликає негативні наслідки (термомеханічні напруги з ударною пластиною, погіршення внутрішньої структури при тривалій роботі і таке інше). Коефіцієнт корисної дії відомого пристрою, розрахований як відношення кінетичної енергії удару до енергії джерела живлення, є досить малим через значні втрати потужності у самій обмотці збудження і якорю. При відділенні вантажу, здатного до налипання, від стінок ємностей, та при очищенні внутрішніх поверхонь технологічного обладнання від забруднень в'язкими продуктами, наприклад, мазуту, смоли, залишків нафти і таке інше, ефективність відомого індукційно-динамічного технологічного пристрою є невисокою. Крім того, відомий індукційно-динамічний пристрій вимагає посиленої електричної ізоляції як між витками обмотки збудження, так і між обмоткою і якорем. Збільшення товщини ізоляції, в свою чергу, призводить до погіршення охолодження обмотки і якоря, а термічний нагрів - погіршує електричну стійкість самої ізоляції, що зменшує ресурс роботи пристрою. Задачею винаходу є підвищення ефективності індукційно-динамічного технологічного пристрою за рахунок покращення очищення поверхонь технологічного обладнання від забруднень в'язкими продуктами, підвищення амплітуди стр умових імпульсів, зменшення витрат потужності і підвищення ізоляційних властивостей. Поставлена задача вирішується за рахунок того, що в індукційно-динамічному технологічному пристрої, що містить індуктор, виконаний у вигляді дискової обмотки збудження, яка підключається до джерела імпульсного струму і виконана у вигляді електрично послідовно з'єднаних згідно з магнітним полем секцій, розділених радіальними каналами для охолодження, що утворені упорядковано розташованими опорними стержнями прямокутного перерізу, діелектричний корпус, якір, розташований між індуктором і поверхнею обладнання, що очищується, виконаний із електропровідного матеріалу у вигляді плоского диску, до зовнішньої поверхні якого приєднана ударна пластина, аксіальний канал для охолодження, який з'єднано з радіальними каналами, і напрямний стержень, який з'єднує якір із зворотнім механізмом, відповідно до винаходу, що пропонується, зовнішній діелектричному корпус, який охоплює індуктор і якір з ударною пластиною, виконаний у вигляді кріостата, радіальні канали для охолодження кріогенним холодоагентом через охолоджувальний колектор з'єднано з аксіальним вхідним каналом і з порожниною між зовнішніми дисковими поверхнями ударної пластини і обладнання, що очищується, а сама порожнина з'єднана з центральним вихідним аксіальним каналом, поверхня ударної пластини, яка контактує з якорем, виконана з радіальними каналами для охолодження, циліндрична стінка кріостата має підпружинений циліндр, що контактує з поверхнею обладнання, що очи щується, а напрямний стержень включає центральний вихідний аксіальний канал і виконаний із феромагнітного матеріалу, його кінець виконаний у ви гляді якоря електромагніта зворотного механізму, встановленого зовні кріостата. Крім того, в якості кріогенного холодоагенту використовується рідкий азот. Контактні елементи підпружиненого циліндра з'єднано з циліндричною стінкою кріостата зовнішнім теплоізоляційним кожухом, виконаним з можливістю аксіального стискання. В кріогенному технологічному пристрої індукційно-динамічного типу, що забезпечує різноманітні технологічні задачі по очищенню, розвантаженню, відділенню поверхонь обладнання від різноманітних, насамперед в'язких матеріалів, продуктів і вантажів ударним методом, досягається підвищення ефективності за рахунок таких факторів: - Виконання зовнішнього діелектричного корпусу, який охоплює індуктор і якір з ударною пластиною, у вигляді кріостата, дозволяє забезпечити охолодження індуктора і якоря кріогенним холодоагентом. При кріогенному охолодженні їх електричний опір багаторазово зменшується, внаслідок чого збільшуються амплітуди первинного струму в обмотці індуктора і вторинного індукованого струму в якорі, а через це й величина електродинамічної сили між ними. За рахунок зменшення опорів зменшуються і втрати потужності у ци х елементах, а значить, і підвищується коефіцієнт корисної дії технологічного пристрою індукційно-динамічного типу. - З'єднання через охолоджувальний колектор радіальних каналів для охолодження з аксіальним центральним каналом і з порожниною між зовнішніми дисковими поверхнями ударної пластини і обладнання , що очи щується, а самої порожнини - з центральним вихідним аксіальним каналом, забезпечує циркуляцію кріогенного холодоагенту через зазначені елементи. При цьому відбувається послідовне охолодження секцій обмотки збудження, якоря і поверхні обладнання, що очищується. Охолодження поверхні обладнання дозволяє переводити налиплі до них в'язкі матеріали і продукти у стан отвердіння, вони стають більш крихкими. Це забезпечує при ударі по поверхні обладнання ударною пластиною легкість відділення від неї залишків налиплих матеріалів. - Наявність порожнини між зовнішніми дисковими поверхнями ударної пластини і обладнання, що очищується, забезпечує між ними зазор, в якому відбувається переміщення якоря із ударною пластиною. Таке переміщення дозволяє ударній пластині з якорем набирати максимальну кінетичну енергію для удару по поверхні обладнання, що очищується. Зазначена порожнина утворюється за допомогою підпружиненого циліндру циліндричної стінки кріостата, яка контактує з поверхнею обладнання, що очищується. - Виконання поверхні ударної пластини, яка контактує з якорем, з радіальними каналами для охолодження, забезпечує охолодження якоря кріогенним холодоагентом при тісному контакті і механічному з'єднанні його з ударною пластиною, виконаною із міцного немагнітного і слабо електро- і теплопровідного матеріалу, наприклад нержавіючої сталі. Ці радіальні канали легко утворюються шляхом виконання профільних канавок на поверхні ударної пластини, яка контактує з якорем. - За рахунок того, що циліндрична стінка кріостата має підпружинений циліндр, який контактує з поверхнею обладнання, що очищується, забезпечується протікання кріогенного холодоагенту тільки у просторі, обмеженому кріостатом і частиною поверхні обладнання, що очищується. При роботі кріогенного технологічного пристрою індукційно-динамічного типу між якорем і індуктором діє значна електродинамічна сила відштовхування, яка забезпечує корисне переміщення якоря з ударною пластиною у порожнині між зовнішніми дисковими поверхнями ударної пластини і обладнання, що очищується. При цьому також відбувається не корисне переміщення індуктора - віддача індуктора з кріостатом у протилежну сторону. При наявності підпружиненого циліндру фактично збільшується аксіальна висота циліндричної стінки кріостата, забезпечується постійний її контакт з поверхнею обладнання, що очищується, і усувається небажаний витік кріогенного холодоагенту між циліндричною стінкою кріостата і поверхнею обладнання, що очищується. - Виконання напрямного стержня із феромагнітного матеріалу, дозволяє посилити індуктивний зв'язок між індуктором і якорем, забезпечуючи більшу величину індукованого струму в якорі, а через це й електродинамічну силу відштовхування. Крім того, кінець феромагнітного напрямного стержня виконує функцію якоря електромагніта зворотного механізму. Розташування електромагніта зовні кріостата, тобто у навколишньому середовищі, дозволяє використовувати традиційний електромагніт, який включається тільки при неробочому (холостому) ході те хнологічного пристрою. - Вибір рідкого азоту у якості кріогенного холодоагенту обумовлений такими факторами. Він характеризується високими ізоляційними властивостями, внаслідок чого можна зменшити і навіть вилучити традиційну електричну ізоляцію для індуктора і якоря. Це дозволяє забезпечити безпосереднє охолодження елементів, по яких протікає струм. Рідкий азот є безпечним і досить недорогим холодоагентом, простим в експлуатації і не потребує утилізації після використання. Кріостат для рідкого азота досить простий і може складатись із пінопласту, вкритого зовнішньою захисною плівкою. - З'єднання контактних елементів підпружиненого циліндра з циліндричною стінкою кріостата зовнішнім теплоізоляційним кожухом, виконаним з можливістю аксіального стискання, забезпечує додатковий тепловий захист і герметизацію кріостата з рухомою стінкою, а значить зменшує нераціональні витрати кріогенного холодоагенту. На фіг.1 показана загальна конструкція кріогенного технологічного пристрою індукційно-динамічного типу; на фіг.2 - переріз А-А на фіг.1; на фіг.3 - конструкція кріогенного технологічного пристрою індукційно-динамічного типу (поперечний перетин); стрілками показаний напрям руху кріогенного холодоагенту. Кріогенний технологічний пристрій індукційно-динамічного типу складається із індуктора 1, виконаного у вигляді дискової обмотки збудження, яка підключається до джерела імпульсного струму 2 і виконана у вигляді електрично послідовно з'єднаних згідно з магнітним полем секцій 1а, 1б, 1в, розділених радіальними каналами 3 і 4 для охолодження, що утворені упорядковано розташованими опорними стержнями 5 прямокутного перерізу. Розташований між індуктором 1 і поверхнею 6 обладнання, що очищується, якір 7, виконаний із електропровідного матеріалу у ви гляді плоского диску, до зовнішньої поверхні якого приєднана ударна пластина 8. Напрямний стержень 9 з'єднує якір 7 із електромагнітом 10 зворотного механізму. Зовнішній діелектричному корпус 11, який охоплює індуктор 1 і якір 7 з ударною пластиною 8, виконаний у вигляді кріостата. Радіальні канали 3 і 4 з'єднано з аксіальним вхідним каналом 12 через охолоджувальний колектор 13 і з порожниною 14 між зовнішніми дисковими поверхнями ударної пластини 8 і обладнання 6, що очищується. Порожнина 14 з'єднана з центральним вихідним аксіальним каналом 15. Поверхня ударної пластини 8, яка контактує з якорем 7, виконана з радіальними каналами 16 для охолодження. Циліндрична стінка 17 корпусу 11 має підпружинений циліндр 18, що контактує з поверхнею 6 обладнання, що очищується. Напрямний стержень 9 включає центральний вихідний аксіальний канал 15 і виконаний із феромагнітного матеріалу, наприклад сталі електротехнічної. Кінець 19 стержня 9 виконаний у вигляді якоря електромагніта 10 зворотного механізму, встановленого зовні корпусу - кріостата 11. В якості кріогенного холодоагенту використовується рідкий азот, який знаходиться у радіальних каналах 3 і 4 та у порожнині 14. Контактні елементи 20 підпружиненого циліндра 18 з'єднано з циліндричною стінкою 17 корпусу - кріостата 11 зовнішнім теплоізоляційним кожухом 21, виконаним з можливістю аксиального стискання. Контактні елементи 20, наприклад магнітного, вакуумного (присоски) або гнучкого механічного типу, забезпечують тісний контакт циліндра 18 з поверхнею 6 обладнання. Теплоізоляційний кожух 21 виконано у вигляді гофри, наприклад із герметичного скловолокна або металевого сильфона. Корпус-кріостат 11 виконаний із теплоізоляційного матеріалу, наприклад пінопласту, покритого захисною плівкою. В корпусі 11 встановлені опорні теплоізоляційні елементи 22, які з'єднують опорну пластину 23 кріостата із зовнішнім масивним диском 24. До опорної пластини 23 приєднано індуктор 1. Залишки вязких продуктів 25, наприклад нафтопродукти, утримуються на внутрішній поверхні 6 обладнання. Кріогенний технологічний пристрій індукційно-динамічного типу працює наступним чином. На початку роботи напрямний стержень 9 притягує якір 7 з ударною пластиною 8 за допомогою електромагніта 10 зворотного механізму до секції їв дискової обмотки збудження. Електромагнітна сила тяги виникає між кінцем 19 феромагнітного стержня 9, виконаним у вигляді якоря і електромагнітом при підключенні до свого джерела живлення (на фіг. не показаний). В цьому положенні магнітна взаємодія індуктора 1 з якорем 7 максимальна. При підключенні індуктора 1 до джерела імпульсного струму 2, магнітне поле, що збуджується, індукує стр ум в електропровідному якорі 7. Внаслідок цього між ними виникає електродинамічна сила відштовхування, яка переміщує якір 7 разом з ударною пластиною 8 в напрямку поверхні 6 обладнання, що очищується. При цьому електромагніт 10 відключається від свого джерела живлення. При роботі кріогенного пристрою через аксіальний вхідний канал 12 подається рідкий азот, який через охолоджувальний колектор 13 попадає у радіальні канали 3 і 4, забезпечуючи о холодження секцій 1а, 1б і 1в дискової обмотки збудження, а також у радіальні канали 16, виконані на поверхні ударної пластини 8, яка контактує з якорем 8 і забезпечує його охолодження. При цьому відбувається переміщення рідкого азоту через радіальні канали 3, 4 і 16 від центральних до периферійних областей, звідкіля він попадає до порожнини 14 між зовнішніми дисковими поверхнями ударної пластини 8 і обладнання 6, що очищується. В порожнині відбувається зворотній рух кріогенного холодоагенту з периферійних областей до центру, забезпечуючи охолодження поверхні 6 обладнання. Оскільки при проході через радіальні канали рідкий азот взаємодіє з нагрітими струмом секціями обмотки збудження і якорем, він переходить у газову фаз у і у порожнині 14 відбувається вже переміщення газу азоту. Цей газ через центральний вихідний аксіальний канал 15 виходить із пристрою практично зовнішньої температури. Циркуляція холодоагенту (показаний стрілками) відбувається за допомогою насоса або від кріогенної ємкості (на фіг. не показані). Знімаючи тепловиділення у секціях обмотки і якорі кріогенний холодоагент зменшує їх опір, що підвищує їх струми і електродинамічну силу відштовхування та зменшує втрати потужності. Охолодження поверхні 6 обладнання дозволяє переводити налиплі до них в'язкі продукти 25 у стан отвердіння, вони стають більш крихкими. Це забезпечує при ударі по поверхні 6 обладнання ударною пластиною 8 легкість відділення від неї залишків налиплих матеріалів 25. Повернення якоря 7 разом з ударною пластиною 8 у попередній стан відбувається за допомогою сили притягнення при підключенні електромагніта 10 до свого джерела живлення. Пропонований технологічний пристрій характеризується високою надійністю за рахунок гарних електроізоляційних властивостей, зменшення термомеханічних напруг і безпосереднього охолодження елементів із струмом. Джерела інформації: 1. Патент РФ №2018377, МКИ В06В1/04. Преобразователь электрических импульсов в механические. Опубл. 30.08.94 г., Бюл. №16. 2. А.с. СССР №796132, МКИ B65G65/40. Устройство для разгрузки емкости. -Опубл. 15.01.81г., Бюл. №2. 3. Тютькин В.А. Магнитно-импульсный способ разрушения сводов и очистки технологического оборудования от налипших материалов // Электротехника. -2002. -№11. -С.24-28. 4. Патент України №............., МКИ B65G65/40, В06В1/04. Індукційно-динамічний технологічний пристрій. Заявка № 2003043468. Заявлено 17.04.2003р. - Рішення про видачу патента В-7 від 05.09.2003р. (прототип).

ДивитисяДодаткова інформація

Назва патенту англійськоюInduction dynamic type cryogenic process device

Автори англійськоюBoliukh Volodymyr Fedorovych

Назва патенту російськоюКриогенное технологическое устройство индукционно-динамического типа

Автори російськоюБолюх Владимир Федорович

МПК / Мітки

МПК: B06B 1/02, B65G 65/40

Мітки: типу, пристрій, кріогенний, динамічного, індукційної, технологічний

Код посилання

<a href="https://ua.patents.su/5-70082-kriogennijj-tekhnologichnijj-pristrijj-indukcijjno-dinamichnogo-tipu.html" target="_blank" rel="follow" title="База патентів України">Кріогенний технологічний пристрій індукційно – динамічного типу</a>

Попередній патент: Установка для виготовлення волокнистих виробів із гідромаси

Наступний патент: Фільтр струмів вищих гармонік та нульової послідовності трифазної мережі

Випадковий патент: Спосіб оброблення пророслого зерна пшениці