Алюмінієвий сплав

Номер патенту: 70447

Опубліковано: 11.06.2012

Автори: Широкобокова Наталія Вікторівна, Волчок Іван Петрович, Колодій Олександр Сергійович, Мітяєв Олександр Анатолійович, Кюрчев Сергій Володимирович

Формула / Реферат

Алюмінієвий сплав, що містить кремній, мідь, алюміній, який відрізняється тим, що додатково містить залізо, манган та титан, при наступному співвідношенні компонентів, мас. %:

кремній

7,5-10,0

мідь

2,0-4,5

залізо

0,75-1,15

манган

0,5-0,8

титан

0,05-0,2

алюміній

решта.

Текст

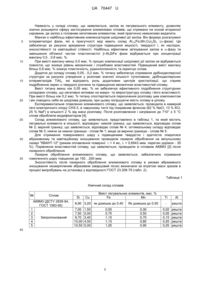

Реферат: Алюмінієвий сплав містить кремній, мідь, алюміній, залізо, манган та титан. UA 70447 U (54) АЛЮМІНІЄВИЙ СПЛАВ UA 70447 U UA 70447 U 5 10 15 20 25 30 35 40 45 Корисна модель належить до кольорової металургії, точніше до складу сплавів системи алюміній-кремній, які після лазерного оброблення можуть застосовуватися в різних галузях: машинобудуванні, транспорті та інших для виготовлення деталей, які працюють в умовах зношування та кавітаційної ерозії. Відомий ливарний сплав на основі алюмінію [1], що містить (мас. %): кремній 8,0-12,0 мідь 1,0-2,0 магній 0,05-0,35 манган 0,02-0,50 ітрій 0,01-0,50 стронцій і/або лантан 0,02-0,05 алюміній решта, при цьому співвідношення сумарного вмісту ітрію та стронцію і/або лантану до міді складає (0,015-1,0):1. До недоліків відомого сплаву треба віднести наявність у його складі дефіцитних і коштовних компонентів, а також низьку зносостійкість і кавітаційну стійкість, що значно обмежує області його застосування. Найбільш близьким за хімічним складом і технічною суттю до сплаву, який заявляється, та результатом, що досягається, є ливарний сплав на основі алюмінію (марка АК8М3), що містить 7,5…10,0 мас. % кремнію, 2,0…4,5 мас. % міді, домішки: до 0,5 мас. % мангану, до 0,45 мас. % магнію, до 1,2 мас. % цинку, до 0,5 мас. % нікелю, до 0,3 мас. % свинцю + олова [2]. Основним недоліком вказаного сплаву АК8М3 є низька твердість на рівні 700 МПа у литому стані, 900 МПа після термооброблення за режимом Т6 та 1200…1300 МПа після лазерного оброблення, що обумовлює незадовільний рівень зносостійкості при контакті з незакріпленими абразивними частинками, а також в умовах кавітації. В основу корисної моделі поставлена задача вдосконалення складу алюмінієвого сплаву, який при подальшому лазерному обробленні поверхні забезпечить отримання поверхневого шару з підвищеними твердістю і здатністю опиратися абразивному та кавітаційному зношуванню. Вказана задача вирішується тим, що алюмінієвий сплав містить кремній, мідь, алюміній та додатково залізо, манган та титан, при наступному співвідношенні компонентів (мас. %): кремній 7,5-10,0 мідь 2,0-4,5 залізо 0,75-1,15 манган 0,5-0,8 титан 0,05-0,2 алюміній решта. Саме сукупність цих компонентів та їх співвідношення при лазерному обробленні поверхні сплаву забезпечують досягнення нового технічного результату - підвищення твердості і, як наслідок, зносостійкості та кавітаційної стійкості, а також довговічності деталей, які з нього виготовлені. Вміст кремнію та міді в сплаві, що заявляється, збережено на рівні вимог найближчого аналогу [2], що забезпечує можливість більш широкого використання вдосконаленого сплаву без зміни технічних умов на різні деталі, які виготовлялися з сплаву АК8М3. Наявність у сплаві 0,75…1,15 % заліза при лазерному обробленні поверхні сприяє утворенню поверхневого шару, який відрізняється дуже високим ступенем гомогенності структури, що складається з високодисперсного пересиченого твердого розчину, в якому достатньо повно розчинені евтектика та інтерметалідні фази. Відомо, що залізо є одним з основних домішкових елементів, що утворює інтерметаліди несприятливої форми, які негативно впливають на механічні та службові властивості алюмінієвих сплавів. У той же час, на сьогоднішній день розроблено значну кількість високоефективних рафінувально-модифікувальних препаратів (наприклад, [3, 4] та інші), які дозволяють нейтралізувати цей негативний вплив. У зв'язку з цим зниження вмісту заліза у сплаві нижче 0,75 мас. % не забезпечить отримання певного ступеня легування поверхневого шару після лазерного оброблення, що призводить до погіршення здатності сплаву опиратися абразивному та кавітаційному зношуванню. Підвищення вмісту заліза більш ніж 1,15 мас. % не є доцільним у зв'язку з погіршенням властивостей сплаву в цілому та зниженню експлуатаційних властивостей поверхневого шару після лазерного оброблення внаслідок пересичення легувальними елементами твердого розчину та його окрихчування. 1 UA 70447 U 5 10 15 20 25 30 35 Наявність у складі сплаву, що заявляється, заліза як легувального елементу, дозволяє значно розширити сферу застосування алюмінієвих сплавів, що отримано на основі вторинної сировини, де залізо є головним негативним елементом, який практично неможливо видалити. Манган є найбільш ефективним компенсатором шкідливої дії заліза. Він формує розгалужені інтерметалідні фази, які в присутності міді мають склад Al15(Fe,Mn,Cu)3Si2 (-фаза). Це забезпечує за рахунок армування структури підвищення міцності, твердості і, як наслідок, зносостійкості та кавітаційної стійкості. Найбільш ефективне зв'язування заліза в -фазу та зменшення об'ємної частки пластинчастої -Al5SiFe фази відбувається при концентрації мангану 0,5…0,8 мас. %. При вмісті мангану менш 0,5 мас. % процес компенсації шкідливої дії заліза не відбувається повністю, що знижує рівень механічних і службових властивостей. Підвищений вміст мангану більш 0,8 мас. % знижує пластичність, рідинноплинність та окрихчує сплав. Додаток до складу сплаву 0,05…0,2 мас. % титану забезпечує отримання дрібнодисперсної структури за рахунок утворення у розплаві значної кількості тугоплавких, дрібнодисперсних інтерметалідів ТіАl3, які відіграють роль додаткових центрів кристалізації, що сприяє подрібненню зерен -твердого розчина та підвищенню механічних властивостей сплаву. Вміст титану менш ніж 0,05 мас. % не забезпечує ефективного подрібнення структурних складових сплаву, що негативно впливає на макро- та мікроструктуру сплаву і його властивості. При вмісті більш ніж 0,2 мас. % титану спостерігається пересичення розплаву цим компонентом і він поводить себе як шкідлива домішка, при цьому погіршуючи якість сплаву в цілому. Експериментальне плавлення алюмінієвого сплаву, що заявляється, проводили в камерній печі електричного опору СНЗ-3, в чавунному тиглі під покривним флюсом (62 % NaCl, 13 % КСl, 25 % NaF) в кількості 2 % від маси розплаву. Після розплавлення і нагрівання до 710° ± 5 °C сплав обробляли модифікатором [4]. Склад алюмінієвого сплаву, що заявляється, представлено в таблиці 1, та який містить легувальні елементи в кількості, відповідно: нижній границі, що заявляється, відповідає сплав № 2; верхній границі, що заявляється, відповідає сплав № 4; оптимальному складу відповідає сплав № 3; нижче за нижню границю - сплав № 1; вище за верхню границю - сплав № 5. Для отримання поверхневого шару з підвищеними твердістю і здатністю опиратися абразивному та кавітаційному зношуванню проводили лазерне оброблення на імпульсному лазері "КВАНТ-12" (режим оплавлення поверхні: = 4 мс, = 0,6943 мкм, перетин доріжок - 30 %). Порівняння властивостей сплаву, що заявляється, проводили зі сплавом АК8М3 [2] після лазерного оброблення. Лазерне оброблення алюмінієвого сплаву, що заявляється, забезпечило отримання гомогенного шару товщиною до 150…200 мкм. Зносостійкість після лазерного оброблення алюмінієвого сплаву в умовах абразивного зношування незакріпленим абразивом (кварцовий пісок) визначали за втратою маси зразків в процесі випробувань на установці у відповідності ГОСТ 23.208-79 (табл. 2). Таблиця 1 Хімічний склад сплавів № Сплав АК8М3 (ДСТУ 2839-94, ГОСТ 1583-93) 1 2 3 4 5 Запропонований Si Сu Вміст легувальних елементів, мас. % Fe Мn 8,90 3,20 як домішка до 0,40 7,00 7,50 9,70 10,00 10,50 1,50 2,00 3,40 4,50 5,00 0,50 0,75 1,10 1,15 1,25 40 2 Ті Аl Як домішка до 0,50 решта 0,30 0,50 0,70 0,80 0,90 0,02 0,05 0,15 0,20 0,25 решта решта решта решта решта UA 70447 U Таблиця 2 Результати порівняльних досліджень № Сплав АК8М3 (ДСТУ 2839-94, ГОСТ 1583-93) 1 2 3 Запропонований 4 5 5 10 15 20 25 30 Зношування втрата відносна маси, мг зносостійкість Кавітаційна стійкість втрата відносна маси, мг стійкість Мікротвердість Н, МПа 29,40 1,00 403 1,00 1235 25,60 24,30 22,00 21,20 22,60 1,15 1,21 1,34 1,37 1,30 350 257 175 184 391 1,15 1,57 2,30 2,19 1,03 1485 1625 1670 1740 1760 Кавітаційну стійкість визначали на установці ударно-струминного типу, яка була розроблена в Запорізькому національному технічному університеті [5] і призначена для прискорених кавітаційно-корозійних випробувань. Середовищем для випробувань був вибраний водний розчин 3 % NaCl + 0,1 % Н2О2, який імітував морську воду. Показником кавітаційної стійкості була втрата маси зразків за час випробувань (див. табл. 2). Результати досліджень вказують, що після лазерного оброблення алюмінієвий сплав, який заявляється, у порівнянні з відомим, має значно більш високі показники зносо- та кавітаційної стійкості, що робить перспективним його застосування у транспортному машинобудуванні для деталей, які мають контакт з не жорстко закріпленими абразивними частками, а також швидкорухомими рідинними середовищами. При цьому розширюються можливості використання сплавів, що отримано з вторинної сировини. Виходячи з вищевказаного, можна зробити висновок про відповідність критерію "Промислова придатність". Джерела інформації: 1. Пат. 2577 Україна, МПК С22С21/02. Ливарний сплав на основі алюмінію / Ю.М. ТаранЖовнір, В.В. Гаврілюк, В.П. Герасименко та інш. - № 4861094/SU; Заявлено 21.08.1990. Опубл. 26.12.1994. Бюл. № 5. 2. Сплави алюмінієві ливарні. Технічні умови: ДСТУ 2839-94. - [Чинний від 1996-01-01]. - К.: Держспоживстандарт України, 1996.-109 с - (Національні стандарти України) 3. Пат. 57584А Україна, МКВ С22С1/06. Модифікатор для алюмінієвих сплавів / Волчок І.П., Мітяєв О.А. - № 2002108343; Заявл. 22.10.2002. Опубл. 16.06.2003. Бюл. № 6. 4. Пат. 32929 Україна, МПК С22С1/00. Модифікатор для алюмінієвих сплавів / І.П. Волчок, О.А. Мітяєв, О.В. Лютова, Н.В. Широкобокова, В.М. Повзло - № u 200800105; Заявл. 02.01.2008. Опубл. 10.06.2008. Бюл. № 11. 5. Пат. 21413 Україна, МПК G01N17/00. Установка для кавітаційно-корозійних випробувань металів / А.В. Патюпкін - № u 200610208; Заявл. 25.09.2006. Опубл. 15.03.2007. Бюл. № 3. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Алюмінієвий сплав, що містить кремній, мідь, алюміній, який відрізняється тим, що додатково містить залізо, манган та титан, при наступному співвідношенні компонентів, мас. %: кремній 7,5-10,0 мідь 2,0-4,5 залізо 0,75-1,15 манган 0,5-0,8 титан 0,05-0,2 алюміній решта. Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюAluminium alloy

Автори англійськоюShyrokobokova Nataliia Viktorivna, Mitiaev Oleksandr Anatoliiovych, Volchok Ivan Petrovych, Kiurchev Serhii Volodymyrovych, Kolodii Oleksandr Serhiiovych

Назва патенту російськоюАлюминиевый сплав

Автори російськоюШирокобокова Наталия Викторовна, Митяев Александр Анатольевич, Волчок Иван Петрович, Кюрчев Сергей Владимирович, Колодий Александр Сергеевич

МПК / Мітки

МПК: C22C 21/00

Мітки: алюмінієвий, сплав

Код посилання

<a href="https://ua.patents.su/5-70447-alyuminiehvijj-splav.html" target="_blank" rel="follow" title="База патентів України">Алюмінієвий сплав</a>

Попередній патент: Спосіб визначення зносостійкості сталей і сплавів

Наступний патент: Спосіб моделювання цитотоксичної дії мікро- і наносфер кристалічного кремнію

Випадковий патент: Спосіб вирощування рису на лучно-каштановому грунті в умовах півдня україни