Пальник для одержання високодисперсних оксидів металів

Номер патенту: 72816

Опубліковано: 15.04.2005

Автори: Миронюк Іван Федорович, Яремчук Богдан Миколайович, Поважняк Маріанна Олексіївна

Формула / Реферат

1. Пальник для одержання високодисперсних оксидів металів шляхом полум’яного гідролізу хлоридів цих металів або згоранням їх хлорорганічних сполук, який містить камеру вихрового змішування реагентів, трубоподібний корпус, розміщений в ньому стабілізатор потоку з кількома рядами плоских ребер та ущільненням в корпусі, сопло для виведення змішаних реагентів, кільцеве коаксіальне сопло для створення обгортаючого шару із горючого газу та патрубки для підведення горючого газу, повітря або кисню, а також патрубок для пари хлориду металу, суміші парів хлоридів кількох металів або парів хлорорганічних сполук металів, окремо чи в суміші з нейтральним газом або повітрям, який відрізняється тим, що над камерою вихрового змішування реагентів розміщують додаткову камеру горючого газу, яка має з камерою змішування спільну плоску і знімну пластину з отворами, що сполучають ці камери, причому отвори рівномірно розміщені по площі пластини на відстані не меншій від 4-6 діаметрів отворів, а живий переріз отворів складає 2-3% поперечного перерізу камери змішування при величині діаметра окремих отворів в межах від 2 до 5% діаметра камери.

2. Пальник за п. 1, який відрізняється тим, що додаткову камеру оснащують легкознімною кришкою та розпірним кільцем для фіксації плоскої пластини з отворами між камерами, причому в розпірному кільці виконують отвори та/або прорізи для рівномірного розподілу горючого газу по всьому об’єму додаткової камери.

3. Пальник за пп. 1 або 2, який відрізняється тим, що для стабілізації горіння полум’я в широких межах регулювання продуктивності пальника і швидкостях витікання суміші реагентів із сопла в межах від 8 до 40м/с стабілізатор потоку встановлюють так, щоб нижній зріз нижнього ряду його плоских ребер знаходився на відстані від устя сопла для виведення реагентів, що дорівнює 1,3-2,5 діаметру цього сопла.

4. Пальник за будь-яким з пп. 1-3, який відрізняється тим, що два нижні ряди плоских ребер стабілізатора потоку встановлюють між собою на відстані, що дорівнює 0,5-1,0 діаметру сопла, а кожний наступний ряд - на відстані не меншій від 1,1 його діаметра, причому ребра сусідніх рядів зсувають одне відносно одного на половину кута між сусідніми ребрами одного ряду.

5. Пальник за будь-яким з пп. 1-4, який відрізняється тим, що довжину ребер кожного ряду стабілізатора потоку вибирають в межах 1,2-1,4 діаметра сопла.

Текст

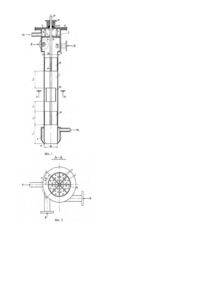

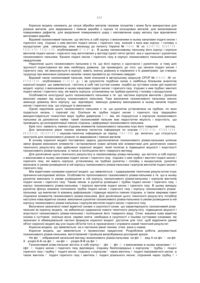

Винахід відноситься до хімічної технології одержання високодисперсних оксидів металів, конкретно до апаратурного оформлення одного з основних процесів цієї технології - високотемпературного полум'яного гідролізу хлоридів цих металів, або згорання їх хлорорганічних сполук. Відомий пальник (аналог) для одержання пірогенного діоксиду кремнію із пари тетрахлориду кремнію, водню і повітря, який містить основне сопло для виведення змішаних реагентів, кільцеве сопло для створення обгортаючого шару із водню навколо полум'я та срібне кільце, встановлене на деякій відстані від кільцевого сопла [див. патент ФРН №2153671, кл. С01В33/8, 1971p.]. Загальними суттєвими ознаками відомого технічного рішення і винаходу, що заявляється, є те, що пальник призначено для одержання пірогенного оксиду шляхом полум'яного гідролізу парів одного з хлоридів металу, конкретно - тетрахлориду кремнію, водяною парою, яка утворюється при спалюванні суміші водню і повітря, для чого він містить сопло для виведення змішаних реагентів та кільцеве сопло для створення захисного обгортаючого шару із водню навколо полум'яного факелу. До недоліків відомого технічного рішення відноситься недостатня стабільність горіння полум'яного факелу, його пульсування, зривання полум'я та можливість створення умов, при яких виникають детонація горючої суміші газів та аварійні ситуації при експлуатації таких пальників, особливо при спробах зміни їх продуктивності понад 20-25% від номінальної в меншу або більшу сторону. Такі пальники особливо чутливі до порушення стехіометрії між компонентами суміші реагентів, що поступають на полум'яний гідроліз. Найбільш близький за технічною суттю і результатом, що досягається (прототип), до предмету винаходу є пальник [за європ. патентом №0044903 А2, кл. С01В33/18 від 1981р.] для одержання пірогенного діоксиду кремнію, який містить вихрову камеру зміщування з тангенційним підведенням патрубків для реагентів, концентрично установлене на корпусі кільцеве сопло для створення обгортаючого шару із горючого газу, стабілізатор потоку з кількома рядами плоских ребер, закріплених на установленому по осі пальника пікоподібному соплі та ущільнення останнього в корпусі, причому камера зміщування з'єднана з трубоподібним соплом-корпусом кільцевим отвором для введення змішаних реагентів в соплокорпус. Пара хлориду металу (тетрахлориду кремнію) може вводитися або безпосередньо в камеру змішування, або в центральне пікоподібне сопло. Горючий газ вводиться через тангенціальний патрубок в камеру змішування, а також в зовнішнє кільцеве сопло. Газ, що містить кисень (повітря), також вводять в камеру змішування через тангенціальний патрубок. В камеру змішування можуть вводитися нагріта до 500°С водяна пара та при необхідності - азот. Швидкість витікання суміші газів із сопла пальника складає 10-16м/с. Максимальна, заявлена в патенті, продуктивність пальника становить 5,7кг/год SiCІ 4 (3,82л/год) при межах регулювання витрат 2,33-3,82л/год тетрахлориду кремнію з одержанням пірогенного діоксиду кремнію, який має питому поверхню від 160 до 288м2/г (по БЕТ). Виходячи з графічних матеріалів до патенту, встановлено, що нижній зріз нижнього ряду ребер стабілізатора потоку встановлено на відстані від устя сопла, рівній 2,15 діаметра сопла, відстань між рядами ребер становить приблизно 1,5 діаметра сопла, а довжина ребер - менше 1,2 цього діаметра (»1,18 діаметра), причому кутове зміщення ребер між рядами стабілізатора в матеріалах заявки ніяким чином не відзначене. Спільними суттєвими ознаками прототипу і винаходу, що заявляється, є те, що пальник призначено для одержання пірогенного оксиду металу з хлориду цього металу шляхом полум'яного гідролізу цього хлориду водяною парою, яку отримують при спалюванні горючого газу в повітрі. Пальник при цьому містить камеру вихрового змішування реагентів, трубоподібний корпус, стабілізатор потоку з кількома рядами плоских ребер та ущільненням, розміщених в цьому корпусі, сопло для виведення змішаних реагентів, кільцеве концентричне сопло для створення обгортаючого шару із горючого газу та патрубки, для підведення горючого газу, газу, який містить кисень (повітря), і пари хлориду металу окремо, чи в суміші з нейтральним газом або повітрям. Недоліками відомої конструкції пальника (прототипу) є також неможливість одержання стабільного горіння полум'я при спробі розширення меж регулювання продуктивності пальника змінюючи витрати пари хлориду металу та інших компонентів. Основний його недолік - мала продуктивність пальника. В основу винаходу поставлено завдання розробити максимально просту конструкцію пальника, яка б дозволила значно збільшити його продуктивність при одержанні високодисперсних оксидів металів з поверхнею в межах 100-450м2/г (по БЕТ) із їх хлоридів або інших сполук, що гідролізуються водяною парою, або згорають в присутності кисню, розширити межі регулювання витрат компонентів і швидкості витікання їх суміші із сопла в межах від 8 до 40м/с. та забезпечити стабільне, без зривання і без пульсування, полум'я, а також виключити можливість детонації горючої суміші. Вказаний технічний результат при здійсненні винаходу, що заявляється, досягається тим, що пальник для одержання високодисперсних оксидів металів із пари їх хлоридів чи інших сполук, які гідролізуються парою води, або згорають в присутності кисню, містить камеру вихрового змішування реагентів, трубоподібний корпус, розміщений в ньому стабілізатор потоку з кількома рядами плоских ребер та ущільненням стабілізатора в корпусі, сопло для виводу змішаних реагентів, кільцеве концентричне сопло для створення обгортаючого шару із горючого газу та патрубки для підведення горючого газу, повітря або газу, який містить кисень, і пари хлориду металу або суміш пари декількох хлоридів металів або хлорорганічні сполуки, із яких одержують пірогенні оксиди, окремо чи в суміші з нейтральним газом чи повітрям. Пальник відрізняється тим, що для стабілізації горіння над камерою вихрового змішування реагентів розміщують додаткову камеру горючого газу, яка має з камерою змішування спільну плоску і знімну пластину з отворами, через які ці камери сполучаються. Отвори в пластині розміщені рівномірно і на відстані не менше 4-6 діаметрів цих отворів, а величина отворів, в свою чергу, становить від 2 до 5% діаметра камери змішування, причому живий переріз отворів складає 2-3% поперечного перерізу цієї камери. Додаткову камеру оснащують легкознімною кришкою та розпірним кільцем, призначеним для нерухомого фіксування плоскої пластини з отворами між камерами. В розпірному кільці виконують отвори та/або прорізи для рівномірного розподілу горючого газу по всьому об'єму додаткової камери. Стабілізатор потоку закріплюють всередині трубоподібного корпусу так, щоб нижній зріз нижнього ряду його плоских ребер знаходився на відстані від устя сопла, рівній 1,3-2,5 діаметра цього сопла. Відстань між двома нижніми рядами ребер стабілізатора потоку вибирають рівною 0,5-1,0 діаметра сопла, а між наступними верхніми рядами - не меншою 1,1 цього діаметра при довжині ребер в кожному ряді в межах 1,2-1,4 діаметра сопла. В поперечному перерізі ребра сусідніх рядів зсувають одне відносно одного на половину кута між сусідніми ребрами одного ряду. Введення горючого газу в камеру вихрового змішування через окремі, далеко розміщені один від одного і достатньо малі отвори, сприяє більш повному і рівномірному його змішуванню з рештою компонентів. Одержана суміш не містить зон з підвищеною концентрацією горючого газу, як це має місце в пальнику відомої конструкції, і що приводить до збільшення швидкості поширення фронту полум'я в об'ємі таких зон, а в окремих випадках до детонації суміші в пальнику, відриву полум'я від пальника, його пульсування та інших проявів нестабільного горіння (шум, тріск, нерівномірне забарвлення полум'я). Стабілізації полум'я також сприяє неоднакова відстань між рядами плоских ребер, зміщення ребер в поперечному перерізі між окремими рядами на половину кута між сусідніми ребрами в окремому ряді та те, що довжина ребер не рівна відстані між рядами стабілізатора потоку. Це пояснюється тим, що при такому виконанні стабілізатора, значно зменшується масштаб турбулентності потоку, суміш реагентів є більш однорідною, а режим горіння стабільним навіть в пальниках з великим розміром устя (до 70мм). Це дозволяє збільшити їх продуктивність, наприклад, до 100-150л/год SiCІ 4 та змінювати швидкість витікання суміші реагентів із пальника в межах 8-40м/с. Таким чином, заявлена сукупність суттєвих ознак пальника, тобто таке його конструктивне виконання, коли горючий газ вводиться в камеру вихрового змішування через окремі, далеко розміщені один від одного і достатньо малі отвори, та запропоноване розміщення рядів і визначених довжин ребер стабілізатора потоку, які забезпечують при досить простій конструкції пальника значне збільшення його продуктивності і дозволяють її регулювати в широких межах (до 5 разів) при стабільному горінні полум'я, тобто досягати необхідного технічного результату, підтверджує наявність причинно-наслідкового зв'язку між сукупністю суттєвих ознак, що заявляється, і технічним результатом, який при цьому досягається. На Фіг.1 схематично показано загальний вигляд пальника. На Фіг.2 показано поперечний розріз по А-А. На Фіг.3 показано вузол 1 в збільшеному вигляді. Пальник складається із трубоподібного корпусу 1, який з одного боку закінчується соплом 2 діаметром dc для виводу суміші реагентів, а з іншого стикується з камерою з діаметром dk вихрового змішування цих реагентів. На корпусі 1 коаксіально установлене кільцеве сопло 4 для створення обгортаючого шару із горючого газу. Над камерою 3 розташована додаткова камера 5, відділена від першої плоскою знімною пластиною 6 з отворами 7 діаметрами d0, з допомогою яких ці камери сполучаються. Діаметр отворів вибирають таким, щоб він складав 2-5% від діаметру камери змішування dk, а живий переріз всіх отворів 7 становив 2-3% поперечного перерізу цієї камери. Відстань між отворами 7 зв'язана, з їх розмірами і вибирається відповідно з залежністю: І 0=(4¸6)d0. Пластина 6 в корпусі камери 5 кріпиться з допомогою розпірного кільця 8, яке має отвори 9 та/або прорізи 10. Розпірне кільце 8 фіксується в додатковій камері 5 знімною кришкою 11, на якій знаходиться ущільнюючий вузол 12, призначений для герметизації і фіксації в пальнику стержня 13 стабілізатора потоку 14. Стабілізатор 14 оснащений кількома (не менше трьох) рядами плоских ребер 15 довжиною І р, яка зв'язана з діаметром сопла 2 залежністю: І р=(1,2¸1,4)dc. Стабілізатор потоку 14 фіксують в пальнику так, щоб нижній зріз його нижнього ряду ребер 15 від устя сопла 2 знаходився на відстані: І с=(1,34¸2,5)dc. Відстань між двома нижніми рядами ребер 15 вибирають в межах І 1=(0,54¸1,0)dc, а між наступними рядами в межах І 2³1,1d c. В кожному ряді встановлюють не менше 4 ребер 15, причому в сусідніх рядах ребра встановлюють із зсувом одне відносно одного на половину кута a між сусідніми ребрами одного ряду, який становить a£90°. Для введення реагентів в камеру 3 вихрового змішування передбачені патрубки Б та В. Патрубків В може бути один або декілька (по кількості сполук, із яких необхідно отримати оксиди металів). Для введення в пальник горючого газу передбачені патрубки А, один із яких (А1) підведено в додаткову камеру 5, а інших (А2) - в кільцеве коаксіальне сопло 4. Патрубки Б та В стикуються з камерою 3 так, щоб забезпечувати тангенціальний ввід реагентів. Стикування патрубків А з додатковою камерою 5 і соплом 4 переважно радіальне. Працює пальник так. В патрубок Б подають повітря або кисневмісний газ, який через камеру 3 поступає в корпус 1 сопла 2 і стабілізатором потоку 14 рівномірно розподіляється по його поперечному перерізі. При русі газового потоку вздовж корпусу з допомогою кількох рядів (не менше 3) ребер 15 стабілізатора потоку 14 завихрений потік перетворюється в прямопоточний з вирівненою епюрою швидкостей на виході потоку із сопла 2. Тут він змішується з горючим газом, який подають через патрубок А2 в кільцеве сопло 4. Одержану суміш підпалюють і через патрубок А1 подають приблизно 1/3 основного потоку горючого газу. Після цього в кілька етапів, почергово збільшують витрату горючого газу через патрубок А 1 та повітря через патрубок Б, доводять їх до номінальної потужності пальника для прогріву обладнання та технологічних комунікацій процесу одержання і виділення діоксиду кремнію чи окису іншого металу. Коли будуть досягнуті необхідні температурні режими, через патрубки В в камеру 3 вихрового змішування, поступово збільшуючи витрату, подають пари тетрахлориду кремнію (чи хлориду іншого металу, або інших їхніх сполук, придатних на переробку на пірогенні оксиди) окремо чи в суміші з повітрям або інертним газом, виводячи пальник на необхідний режим роботи. Після виведення пальника в заданий технологічний режим зменшують витрату горючого газу в патрубок А 2 до величини, необхідної для створення обгортаючого шару навколо факелу, в якому йде реакція одержання пірогенного оксиду металу. При необхідності чистки отворів 7 в пластині 6, що може виникати, якщо водень містить деяку кількість водяної пари, із пальника знімають кришку 11, розпірне кільце 8, виймають пластину 6 і міняють її іншою, аналогічною, а зняту чистять від осаду оксиду. Після заміни пластини пальник збирають і швидко (протягом 10-20хв) виводять в робочий режим. Різні режими роботи заявленого пальника приведено в табл. Тут же, для порівняння, приведено пропонований режим роботи пальника фірми "Дегусса" (прототип). Таблиця Режими стабільної роботи пальників Приклад Витрата компонентів Потома Швидкість поверхня Пара Водень в витікання газів із Горючий газ водяна, кільцеве сопло, устя сопла, м/с (по БЕТ), (тип), нм3/год м2/г кг/год нм3/год За даними прототипу (Європейський патент №0044903 А2) 1,00 1,21 (СО) >10 282 1,54 1,98 (СО) 257 »16 1,00 0,96 (СО) 12 240 1,00 (**) 160 »16 1,00 (**) 5 (повітря) 185 »16 За даними аналогу (Німецький патент №2153671 В2) 25,0 (Η2) 3,5 дані відсутні 200 25,0 (Η2) 0,7 дані відсутні 200 Для запропонованої конструкції 100,0 5,0 30,7 200 100,0 19,3 (Н2) 3,5 40,7 305 55,0 (Н2) 3-5 40,0 298 44,0 (Н2) 3-5 30,1 306 39,5 (Н2) 3-5 24,8 300 44,0 (Н2) 5 19,4 71 18,0 (Н2) 5-8 8,0 53 44,0 (Н2) 5 26,7 165 48,0 (Н2) 5 35,2 311 44,0 (Н2) 3-5 34,0 373 4***** 45,0 (Н2) 5 33,4 300 43,0 (Н2) 3-5 12,3 51 63,0 (Н2) 3-5 28,8 302 Повітря, нм3/год SiCІ4, МТХС*, л/год л/год 1 2 3 4 5 3,37 5,52 2,76 3,56 3,56 2,33 3,82 2,33 2,33 2,33 1 2 60,0 62,0 1,84 1,84 1 2 3 4 5 6 7 8 9 10 11 12 13 180,3 225,5 175,0 130,0 102,0 70,0 290 110,0 155,0 155,0 150,0 70,0 200,0 150,0 110,0 100,0 60,0 25,0 100,0 130,0 110,0 110,0 60,0 150,0 Примітка: *) МТХС - метилтрихлорсилан (CН3SiCІ3): **) Горячі абгази (33,3% СО2 і 66,7% N2) з температурою »1420°С); ***) Визначено розрахунковим методом по швидкості витікання газів; ****) Визначено розрахунковим методом для швидкості витікання газів, рівній »13м/с *****) АІСІ3 для одержання алюмокремнезему Діаметр устя основного сопла, мм 31*** 31*** 31*** 31*** 31*** 56**** 56**** 56 56 56 56 56 56 56 56 56 56 56 70 70

ДивитисяДодаткова інформація

Назва патенту англійськоюBurner for obtaining a high-disperce metal oxides

Автори англійськоюMyroniuk Ivan Fedorovych, Yaremchuk Bohdan Mykolaiovych

Назва патенту російськоюГорелка для получения высокодисперсных оксидов металлов

Автори російськоюМиронюк Иван Федорович, Яремчук Богдан Николаевич

МПК / Мітки

МПК: F23D 14/02, C01B 13/20

Мітки: високодисперсних, пальник, одержання, металів, оксидів

Код посилання

<a href="https://ua.patents.su/5-72816-palnik-dlya-oderzhannya-visokodispersnikh-oksidiv-metaliv.html" target="_blank" rel="follow" title="База патентів України">Пальник для одержання високодисперсних оксидів металів</a>