Мембранний апарат

Номер патенту: 80782

Опубліковано: 10.06.2013

Автори: Шафаренко Микола Васильович, Гачечіладзе Отар Отарович

Формула / Реферат

Мембранний апарат, що містить вертикальний корпус, верхнє та нижнє днища, верхню, проміжну та нижню трубні решітки, трубчасті мембранні елементи з центральними наскрізними каналами, штуцери підведення розділювальної суміші, відведення концентрату і перміату, розміщену зовні корпусу апарата сорочку з штуцерами підведення та відведення теплоносія, який відрізняється тим, що трубчасті мембранні елементи розміщено в отворах проміжної трубної решітки з утворенням кільцевого зазору, нижню трубну решітку встановлено з можливістю переміщення вздовж осі корпусу за допомогою пружних елементів, причому на нижній трубній решітці з боку нижнього днища закріплено камеру, сполучену з штуцером відведення перміату за допомогою еластичної трубки, а у верхньому днищі встановлено штуцер для підведення парогазової суміші.

Текст

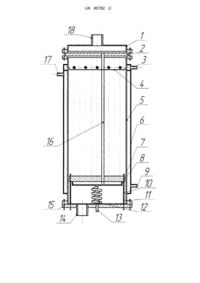

Реферат: Мембранний апарат містить вертикальний корпус, верхнє та нижнє днища, верхню, проміжну та нижню трубні решітки, трубчасті мембранні елементи з центральними наскрізними каналами, штуцери підведення розділювальної суміші, відведення концентрату і перміату, розміщену зовні корпусу апарата сорочку з штуцерами підведення та відведення теплоносія. Трубчасті мембранні елементи розміщено в отворах проміжної трубної решітки з утворенням кільцевого зазору. Нижню трубну решітку встановлено з можливістю переміщення вздовж осі корпусу за допомогою пружних елементів. На нижній трубній решітці з боку нижнього днища закріплено камеру, сполучену з штуцером відведення перміату за допомогою еластичної трубки. У верхньому днищі встановлено штуцер для підведення парогазової суміші. UA 80782 U (54) МЕМБРАННИЙ АПАРАТ UA 80782 U UA 80782 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до мембранних апаратів з трубчастими мембранними елементами і може бути використана в хімічній, нафтохімічній, нафтопереробній та інших галузях промисловості для розділення рідких технологічних систем. Відомий мембранний апарат, що містить вертикальний корпус, верхнє та нижнє днища, верхню, проміжну та нижню трубні решітки, трубчасті мембранні елементи з центральними наскрізними каналами, штуцери підведення розділювальної суміші, відведення концентрату і 6 перміату [Пат. 33419 UA МПК В01D 63/06, 61/36 Мембранний апарат [Текст] / Мікульонок І.О., Рябцев Г.Л.; заявник Національний технічний ун-т України "КПІ". - № 99020990; заявл. 22.02.1999; опубл. 15.02.2001, Бюл. №1, 2001р.]. Недоліком зазначеного технічного рішення є недостатня ефективність реалізації технологічного процесу. Це пов'язано з тим, що при експлуатації мембрани збільшують свої розміри, деформуються в нижній частині апарата, чим зменшують поверхню розподілу фаз, а відсутність сорочки з теплоносієм додатково знижує ефективність розділення. Найближчим за технічною суттю до запропонованої корисної моделі є мембранний апарат, що містить вертикальний корпус, верхнє та нижнє днища, верхню та нижню трубні решітку, трубчасті мембранні елементи з центральними наскрізними каналами, штуцери підведення розділювальної суміші, відведення концентрату і перміату, розміщену зовні корпусу апарата сорочку з штуцерами підведення та відведення теплоносія [Пат. 64423 UA, МПК (2006.01) В01D 61/36, В01D 61/36 Мембранний апарат [Текст] / Буртна І.Α., Ружинська Л.І., Литвиненко Д.В., Кузьменко К.В.; заявник Національний технічний ун-т "КПІ". -№ u201103752; заявл. 28.03.2011; опубл. 10.11.2011, Бюл. №21, 2011р.]. Недоліком корисної моделі-прототипу є недостатня ефективність та невисока експлуатаційна надійність. Це обумовлено тим, що при експлуатації мембрани подовжуються та зосереджуються переважно в нижній частині апарата, внаслідок чого зменшується поверхня контакту фаз і знижується ефективність його роботи. Крім цього жорстке закріплення мембрани в верхній трубній решітці та беззазорне в проміжній може привести до розриву мембрани при експлуатації апарата, що викликає необхідність його зупинки, ремонту та повторення процесу розділення. В основу корисної моделі поставлено задачу вдосконалення мембранного апарата, в якому шляхом зміни конструкції підвищується його ефективність та експлуатаційна надійність. Поставлена задача вирішується тим, що в мембранному апараті, що містить вертикальний корпус, верхнє та нижнє днища, верхню, проміжну та нижню трубні решітки, трубчасті мембранні елементи з центральними наскрізними каналами, штуцери підведення розділювальної суміші, відведення концентрату і перміату, розміщену зовні корпусу апарата сорочку з штуцерами підведення та відведення теплоносія, відповідно до корисної моделі, трубчасті мембранні елементи розміщено в отворах проміжної трубної решітки з утворенням кільцевого зазору, нижню трубну решітку встановлено з можливістю переміщення вздовж осі корпусу за допомогою пружних елементів, причому на нижній трубній решітці з боку нижнього днища закріплено камеру, сполучену з штуцером відведення перміату за допомогою еластичної трубки, а у верхньому днищі встановлено штуцер для підведення парогазової суміші. В процесі експлуатації запропонованої корисної моделі мембранні елементи, закріплені у верхній та нижній трубних решітках, набухають, збільшують свої лінійні розміри та вагу. Завдяки виконанню нижньої трубної решітки рухомою вздовж осі корпусу апарата, решітка, встановлена на пружних елементах, під дією ваги мембран опускається в нижню частину апарата. Це дозволяє підтримувати не тільки необхідну довжину трубчастих мембранних елементів, але і забезпечувати достатню площу розподілу фаз. Завдяки тому, що трубчасті мембранні елементи розміщено в отворах проміжної трубної решітки з утворенням кільцевого зазору, забезпечується плівковий характер течії розділювальної суміші по зовнішній поверхні трубчастих мембранних елементів, що підвищує ефективність масообміну. Відстань, на яку може опуститись нижня трубна решітка, визначається довжиною напрямних, на яких розміщені пружні елементи, і залежить від властивостей мембранних елементів та фізико-хімічних характеристик оброблюваних речовин. Перміат, що вилучається з розділювальної суміші, надходить в камеру, яка закріплена на нижній трубній решітці з боку нижнього днища. З цієї камери він постійно відводиться через еластичну трубку, сполучену з камерою та штуцером відведення. Еластична трубка для відведення перміату також має можливість змінювати свою довжину. По закінченні процесу розділення суміші та регенерації мембран їх довжина та вага зменшуються, внаслідок чого навантаження на пружні елементи знижується, нижня трубна решітка піднімається і досягає початкового положення в корпусі мембранного апарата. Крім цього лінійна компенсація довжини трубчастих мембран при експлуатації апарата сприяє зменшенню навантаження на елементи їх кріплення у верхній частині решітки, що сприяє 1 UA 80782 U 5 10 15 20 25 30 35 40 45 підвищенню експлуатаційної надійності запропонованої корисної моделі. Необхідний за технологічним регламентом температурний режим забезпечується розміщеною зовні корпусу апарата сорочкою з теплоносієм. Суть корисної моделі та принцип її роботи пояснюється кресленням у вигляді схеми мембранного апарата. Мембранний апарат містить вертикальний корпус 5, верхнє 1 та нижнє 15 днища. В корпусі 5 встановлено верхню 2, проміжну 4 та нижню 7 трубні решітки, в отворах яких закріплено трубчасті мембранні елементи 16. На нижній трубній решітці 7 з боку нижнього днища 15 закріплено камеру 8, яка через еластичну трубку 12 сполучена з патрубком відведення перміату 13. Зовні корпусу 5 апарата розміщено сорочку 6 з штуцерами підведення 9 та відведення 17 теплоносія. Мембранний апарат забезпечено штуцерами підведення розділювальної суміші 3, відведення перміату 13 та концентрату 14. У верхньому днищі 1 встановлено штуцер 18 для підведення парагазової суміші. Мембранний апарат працює таким чином. Розділювальна суміш подається в корпус 5 мембранного апарата над верхньою трубною решіткою 2 і розподіляється в ньому між трубчастими мембранними елементами 16, закріпленими у верхній 2 та нижній 7 трубних решітках. Одночасно через штуцер 18, встановлений у верхньому днищі 1, в центральні наскрізні канали трубчастих мембранних елементів 16 подається парогазова суміш, чим забезпечується більш інтенсивний розподіл розділювальної суміші на перміат і концентрат. З камери 8 перміат відводиться через еластичну трубку 12, з'єднану з штуцером 13 відведення перміату. Концентрат, що утворився при обробленні розділювальної суміші, накопичується в нижній частині мембранного апарата і через зазор між нижньою трубною решіткою 7 і корпусом 5 стікає на нижнє днище 15 та відводиться через штуцер 14. Для забезпечення ефективності процесу розділення мембранний апарат забезпечено сорочкою 6, розміщеною зовні його корпусу 5, в яку через штуцер 9 підводиться, а через штуцер 17 відводиться теплоносій. Крім цього трубчасті мембранні елементи 16 розміщено в отворах проміжної трубної решітки 4 з утворенням кільцевого зазору, чим забезпечується плівковий характер течії розділювальної суміші по зовнішній поверхні трубчастих мембранних елементів 16, що підвищує ефективність масообміну. При роботі мембранного апарата трубчасті мембранні елементи 16, які закріплені в трубних решітках 2, 7 набухають, збільшуючи при цьому свої лінійні розміри та вагу, що є нормальними умовами їх експлуатації. Щоб уникнути зниження площі розподілу фаз на поверхні мембран, що суттєво впливає на ефективність технологічного процесу, а також зменшити концентрацію напружень в місцях закріплення трубчастих мембранних елементів 16 у верхній 2 та нижній 7 трубних решітках передбачено, що нижня трубна решітка 7 має можливість переміщуватись вздовж осі корпуса 5 мембранного апарата. Це забезпечується за допомогою пружних елементів 10, встановлених на напрямних 11, наприклад шпильках. Під вагою набухлих трубчастих мембранних елементів 16 пружні елементи 10 деформуються і нижня трубна решітка 7 переміщується ближче до нижнього днища 15. Цим забезпечується лінійна компенсація зміни довжини мембранних елементів 16 і процес оброблення розділювальної суміші покращується, а експлуатаційна надійність мембранного апарата підвищується. Після закінчення процесу і регенерації мембранних елементів 16 їх вага та довжина зменшуються, навантаження на пружні елементи знижується, внаслідок чого нижня трубна решітка 7 піднімається і займає початкове положення. Таким чином, запропонована корисна модель - мембранний апарат - дозволяє підвищити ефективність його експлуатації та забезпечити високу надійність конструкції. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 50 55 Мембранний апарат, що містить вертикальний корпус, верхнє та нижнє днища, верхню, проміжну та нижню трубні решітки, трубчасті мембранні елементи з центральними наскрізними каналами, штуцери підведення розділювальної суміші, відведення концентрату і перміату, розміщену зовні корпусу апарата сорочку з штуцерами підведення та відведення теплоносія, який відрізняється тим, що трубчасті мембранні елементи розміщено в отворах проміжної трубної решітки з утворенням кільцевого зазору, нижню трубну решітку встановлено з можливістю переміщення вздовж осі корпусу за допомогою пружних елементів, причому на нижній трубній решітці з боку нижнього днища закріплено камеру, сполучену з штуцером відведення перміату за допомогою еластичної трубки, а у верхньому днищі встановлено штуцер для підведення парогазової суміші. 2 UA 80782 U Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Назва патенту англійськоюDiaphragm unit

Автори англійськоюHachechiladze Otar Otarovych, Shafarenko Mykola Vasyliovych

Назва патенту російськоюМембранный аппарат

Автори російськоюГачечиладзе Отар Отарович, Шафаренко Николай Васильевич

МПК / Мітки

МПК: B01D 63/06, B01D 61/36

Мітки: апарат, мембранний

Код посилання

<a href="https://ua.patents.su/5-80782-membrannijj-aparat.html" target="_blank" rel="follow" title="База патентів України">Мембранний апарат</a>

Попередній патент: Установка для електрошлакового нагріву металів

Наступний патент: Вуглеводний драглеподібний продукт для спортсменів

Випадковий патент: Органічно-мінеральне добриво