Вогнетривка маса для виготовлення безвипалювальних виробів

Номер патенту: 85209

Опубліковано: 12.01.2009

Автори: Павлова Наталля Миколаївна, Каліберда Лариса Борисівна, Лактіонов Володимир Іванович, Ларюкіна Ніна Олександрівна, Остапенко Ігор Анатолійович, Дроздов Георгій Михайлович

Формула / Реферат

1. Вогнетривка маса для виготовлення безвипалювальних виробів, що містить заповнювач на основі глинозему і алюмохромфосфатне зв'язуюче, яка відрізняється тим, що додатково містить поліфосфат натрію, компонент на основі оксиду магнію та лігносульфонат технічний при такому співвідношенні компонентів, мас. %:

поліфосфат натрію

5-10

компонент на основі оксиду магнію

3-6

алюмохромфосфатне зв'язуюче

0,7-5

лігносульфонат технічний (у перерахунку на суху речовину)

0,5-1,2

заповнювач на основі глинозему

решта.

2. Вогнетривка маса за п. 1, яка відрізняється тим, що як компонент на основі оксиду магнію використовують магнезит каустичний або магнезію випалену, або периклаз печений фракції менше 0,063 мм.

3. Вогнетривка маса за п. 1 або 2, яка відрізняється тим, що використовують зв'язуюче у вигляді водних розчинів щільністю: поліфосфат натрію 1,50-1,55 г/см3, алюмохромфосфатне зв'язуюче 1,30-1,50 г/см3, які вводяться в масу роздільно.

4. Вогнетривка маса за одним із пп. 1-3, яка відрізняється тим, що лігносульфонат технічний використовують у вигляді розчину щільністю 1,24-1,30 г/см3 або порошкоподібний лігносульфонат.

Текст

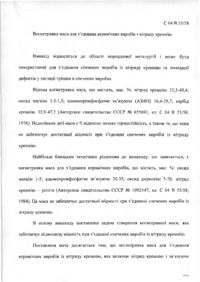

1. Вогнетривка маса для виготовлення безвипалювальних виробів, що містить заповнювач на основі глинозему і алюмохромфосфатне зв'язуюче, яка відрізняється тим, що додатково містить поліфосфат натрію, компонент на основі оксиду C2 2 (19) 1 3 85209 вищі внаслідок горіння графіту приводить до розпушення структури і зниженню стійкості вогнетриву. Найбільш близької по технологічній сутності і результату, що досягається, є вогнетривка бетонна суміш, що включає шамот, суль фат магнію й алюмохромфосфатне зв'язуюче [Авт. св. СССР №1.413089, С04В28/34, бюл. №28, 1988г.]. Недоліком суміші є низька міцність відпресованого сирцю, повільне і незначне наростання міцності в часі, що приводить до підвищеного виходу браку формування від механічних ушкоджень сирцю при зніманні з пресформи, укладанні й транспортуванні. Крім того, наявність сульфату магнію в суміші знижує волого і водостійкість виробів. Шиберні плити, виготовлені з такої маси, розмиваються при мокрому шліфуванні і стають непридатними за зовнішнім виглядом. Задача, що стоїть перед авторами, полягає в підвищенні міцності свіжовиробленого сирцю і зниженні виходу браку при формуванні. Для досягнення зазначеного технічного результату вогнетривка маса для виготовлення безвипалювальних виробів, що містить заповнювач на основі глинозему і алюмохромфосфатне зв'язуюче, відповідно до винаходу, додатково містить поліфосфат натрію, компонент на основі оксиду магнію та лігносульфонат технічний (водний розчин або порошкоподібний ) при наступному співвідношенні компонентів, мас.%: поліфосфат натрію 5-10; компонент на основі оксиду магнію 3-6; алюмохромофосфатне зв'язуюче 0,7-5; лігносульфонат те хнічний (у перерахуванні на суху речовину) 0,5-1,2. заповнювач на основі глинозему решта. Як компонент на основі оксиду магнію використовують магнезит каустичний або магнезію випалену, або периклаз випечений фракції менше, 063мм, що вводиться в масу частинами. Фосфатні сполучні використовують у вигляді вод них розчинів щільністю: поліфосфат натрію 1,50-1,55г/см 3, алюмохромфосфатні зв'язуючі 1,351,50г/см 3, що вводяться в масу роздільно. Лігносульфонат технічний застосовують у вигляді розчину щільністю 1,24-1,30г/см 3 або у сухому порошкоподібному вигляді. Сутність пропонованого винаходу полягає в розробці складу маси, при підготовці якої реакції взаємодії між фосфатними зв'язуючим і заповнювачем на основі глинозему протікає з контрольованою швидкістю. Це досягається введенням у масу додаткових компонентів, кожний з яких виконує визначені функції. Оскільки заповнювач на основі глинозему містить різні мінеральні з'єднання, для оптимальної реакції взаємодії з ними потрібні різні фосфатні сполучні, що реагують вибірково. Тому в пропонованій корисній моделі застосовують два фосфатних сполучних, що подають у масу роздільно. Спочатку вводять поліфосфа т натрію, активно взаємодіючий з мінеральними фазами, що містять оксиди кальцію, магнію і кремнію; з основними мінералами наповнювача мулітом і корундом поліфосфат натрію реагує по 4 мірно, але не досить. Для посилення реакції з ними в масу вводяться алюмохромфосфатні зв'язуючі. Добавка компонентів - оксидів магнію, активно взаємодіючих з поліфосфатом натрію, утворює у масі кислі фосфати магнію, що володіють високими в'яжучими властивостями, що підвищують міцність сирцю і знижують вихід браку при формуванні. Швидкість взаємодії заповнювачів з фосфа тними сполучними й активність виділення тепла регулюється добавкою в масу лігносульфонату технічного, що утворює плівку на частках сировини, пасивуючи їхню реакційну здатність. В умовах знижених температур регульованим виділенням тепла здійснюється підігрів маси, чим забезпечується її гарне пресування. Добавки компонента на основі оксиду магнію і лігносульфонату технічного підвищують міцність свіжовиробленого сирцю, запобігають налипанню маси до пластин пресформи. Вогнетривку масу готують наступним чином. Розчиняють у воді поліфосфат натрію до щільності розчину 1,50-1,55г/см 3, алюмохромфосфатне сполучне доводять до щільності розчину 1,301,50г/см 3. Завантажують у змішувач зернисті фракції заповнювача на основі глинозему, перемішують 1-2хв. Далі інші компоненти вводять у такій послідовності: 2/3 частини розчину поліфосфату натрію від його загальної кількості, тонкомолотий заповнювач на основі глинозему, алюмохромфосфатне зв'язуюче, 1/2 частини лігносульфонату технічного, компонент на основі оксиду магнію, частину лігносуль фонату те хнічного, що залишилася, 1/3 частину, що залишилася, розчину поліфосфа ту натрію. Доведення маси до необхідної вологості здійснюється добавкою розчину поліфосфату натрію. При бурхливій реакції, появі грудок від введення алюмохромфосфатного сполучного перед ним уводиться частина лігносульфонату технічного. Для запобігання перегріву маси компонент на основі оксиду магнію уводиться частинами. Після введення кожного з компонентів масу перемішують 5-7 хвилин. Послідовність уведення компонентів визначається необхідністю створення оптимальних умов для реакцій взаємодії мінеральних фаз заповнювача з фосфатними сполучними, забезпечення контрольованої швидкості цих реакцій, поступового рівномірного виділення тепла, що виключає перегрів маси. Приклади. Практична ефективність реалізації пропонованого винаходу підтверджується прикладами виготовлення мулітокорундових (Аl2О 3 88.1%) і мулітових (Аl 2О3 72,0%) зразків (табл.1, 2, 3). Вироби з пропонованої маси і по прототипу одержували у виробничих умовах Кондратієвського вогнетривкого заводу. Використовували порошки мулітокорунду і муліту фракцій 3-1, 1-0 і менш 0,063мм зі співвідношенням у масі відповідно 30,45 і 25%. Вироби формують на гідравлічних пресах звичайним напівсухим методом; після пров'ялювання 5 85209 в плині 2-4 годин сирець термооброблюють при 200-230°С. У таблиці 1 приведені склади мулітокорундових (Аl2О 3 88.1%) мас по прототипу і пропонованому винаходу, отримані в промислових умовах. У таблиці 2 приведені результати формування, властивостей сирцю і готових виробів. При цьому з мас складів №№ 5,11,13 зразки сформовані у вигляді безвипалювальної підстави для складеної шиберної плити з корундовим вкладишем. Аналіз отриманих даних (таблиць 1,2) показує переваги результатів формування і виробів, виготовлених із пропонованих мас відповідно до винаходу в порівнянні з прототипом: міцність сирцю підвищується в 2-3 рази, відповідно знижується вихід браку формування. З мас складів по прототипу і складів 3,5,11,13, таблиця 1, відповідно до пропонованого винаходу виготовлені мулітові (Аl2О 3 72,0%) стаканиколектори для розливання сталі; властивості мас і готових виробів приведені в таблиці 3. Аналіз отриманих результатів показує переваги умов формування, властивостей сирцю, отриманих із пропонованих мас у порівнянні з прототипом: міцність сирцю підвищується в 2-3 рази, відповідно знижується вихід браку формування. Зразкові шиберні плити і стакани-колектори, виготовлені з пропонованих мас і мас прототипу, випробувані в промислових умовах при розливанні сталі з ковшів ємністю 150т. Шиберними плитами з пропонованих мас розливалося не менш 2-х плавок, з мас по прототипу плити витримували не більш однієї плавки, при цьому знос зливального каналу був у 1,5-2 рази більшим. Стакан-колектор, виготовлений з мас по прототипу, витримував розливання однієї плавки, із пропонованих мас не менш двох плавок. Пропонований винахід реалізується при використанні в якості заповнювача на основі глинозему - шамоту, муліту, мулі токорунду, алюмомагнізиальної шпінелі; у якості фосфатних сполучних - водяного розчину поліфосфату натрію щільністю 1,50-1,55г/см 3, водяного розчину алюмохромфосфатного сполучного щільністю 1,30-1,50г/см 3; компоненту - на основі оксиду магнію каустичного, або магнезиту відпаленної магнезії, або тонкомолотого периклаз фракції менше 0,063мм; лігносульфонату те хнічного рідкого щільністю 1,24-1,30г/см 3, або порошкоподібного. Обґрунтування меж вмісту компонентів пропонованої маси випливає з таблиць 1,2. При нижньому (менше 5% мас.) позамежному вмісті поліфосфату натрію властивості маси, сирцю і показники виробів знижуються внаслідок недостатньої кількості новостворених в'язких продуктів взаємодії фосфатного сполучного із Са-, Mg-, Si- з'єднаннями. При верхньому (більше 12% мас.) позамежному вмісті в масі поліфосфату натрію показники 6 властивостей маси і сирцю погіршуються внаслідок перезволоження маси, бурхливої неконтрольованої реакції з заповнювачами, підвищеним виділенням тепла, підсиханням маси, утрати нею формувальних властивостей. При нижній (менше3% мас.) позамежній кількості компонента на основі оксиду магнію знижується міцність сирцю і відповідно підвищується вихід браку формування, відзначається прилипанням маси до пластин прес-форми, що викликано недостатньою кількістю в'язких продуктів реакції фосфа тів магнію. При верхній (більше 6% мас.) позамежній кількості компоненту на основі оксиду магнію показники формування знижуються внаслідок надмірного тепловиділення, підсихання маси, утрати нею формувальних властивостей. При нижньому позамежному вмісті в масі алюмохромфосфатного сполучного утворюється недостатня кількість продуктів взаємодії зв'язування з основними мінералами заповнювача на основі глинозему - мулітом і корундом, унаслідок чого погіршуються показники властивостей сирцю і готових виробів; при верхньому позамежному вмісті в масі алюмохромфосфатного зв'язуючого виділяється надлишкова кількість тепла, маса грудкується, погіршуються її формувальні властивості. При нижньому (менш 0,5% мас.) позамежному вмісті в масі лігносульфонату те хнічного знижується міцність сирцю, підвищується вихід браку формування, маса прилипає до пластин пресформи. При верхньому (більш 1,2% мас.) позамежному вмісті лігносульфонату технічного маса перезволожується, одержувані вироби стають гігроскопічними, основи шиберних плит розмиваються при мокрому шліфуванні. Необхідна щільність розчинів фосфатних сполучни х визначена досвідченим шляхом. Поліфосфат натрію з щільністю нижче 1,50г/см 3 недостатньо активний; при щільності вище 1,55г/см 3 має високу в'язкість, що ускладнює змішування. Щільність водного розчину алюмохромфосфатного сполучного нижче 1,30г/см 3 не забезпечує достатньої активності хімічних реакцій із заповнювачем на основі глинозему, а при щільності вище 1,50г/см 3 з'являється грудкованість маси при її підготовці; маса швидко сохне, губляться її формувальні властивості. Пропонована вогнетривка маса для виготовлення безвипалювальних виробів у порівнянні з прототипом забезпечує: - підвищення міцності сирцю в 2-3 рази; - зменшення кількості браку формування в 3-4 рази; - зниження собівартості виробів на 15-25% внаслідок економії енергоресурсів і зниження виходу браку в порівнянні з обпаленими виробами. 7 85209 8 Таблиця 1 №№ мас 1 2 3хх) 4 5 6 7 8 9 10 11 12ХХ) 13 14 КомпонентиХ), мас.% ПФН М АХФЗ ЛСТ ГЗ По прототипу 5 87 12,5 81 Приклади, що обґрунтовують переробки складів пропонованих мас 4 2 6 0,4 87,6 12 3 0,6 ХХ) 1,3ХХ 83,1 9 5 0,7 0,6 84,7 8,5 6 1,5 1,2 82,8 12 7ХХ) 6 0,8 74,2 12 5 5 0,5 77,5 10 4 3 0,7 82,3 13ХХ) 6 0,7 1,0 79,3 11 4 0,8 0,6 83,6 13 7 6 1,3 72,7 10 5 1,0 0,8 83,2 9 3 4 1,1 82,9 CM 8 6,5 X) ПФН - поліфосфат натрію, М – компонент на основі оксиду магнію, АХФЗ - алюмохромфосфатне зв'язуюче, ГЗ – заповнювач, на основі глинозему, CM - сульфа т магнію, ЛСТ - лігносульфонат те хнічний ХХ) склади, що ви ходять за межі, показані в формулі винаходу. Таблица 2 №№ мас 1 2 3ХХ) 4ХХ) 5 6 7ХХ) 8 9 10ХХ) 11 12ХХ) 13 14 Показники властивостей Х) Сирець Готові вироби Вихід браку, ПР, МПа ПР, МПа П,% % По прототипу 1,9 17,4 22 23,1 2,3 19,2 27 20,9 Приклади, що обґрунтовують переробку складів пропонованих мас 2,6 25,0 18,6 24,8 2,5 17,1 29,4 21,8 11,5 2,1 125,4 16,1 8,4 3,1 85,1 17,2 4Д 10,2 43,3 20,2 6,5 1,9 75,4 14,5 7,8 2,0 86,7 15,1 4,1 14,3 36,2 28,3 10,3 2,0 115,2 15,1 0,9 24,0 20,4 29,1 9,4 2,5 138,4 15,8 7,1 3,9 76,4 16,8 X) ПР - межа міцності при стисканні, П - пористість відкрита, Р - руйн ування формовки при зйомі, ПМ - прилипання маси до пластин пресформи. XX) склади, що ви ходять за межі, показані в формулі винаходу Особливості процесу формовки Р Р Р ПМ Р ПМ Р 9 85209 10 Таблица 3 №№ мас ПР, МПа 1 1,9 3ХХ) 5 11 13 1,9 7,5 6,9 7,0 Х) ХХ) , Показники властивостей Х) Сирець Готові вироби Вихід браку, % ПР, МПа По прототипу 17,4 22 Маси пропонованих складів 17,4 18,6 3,6 48,1 4,0 84,6 3,9 107,4 П,% Особливості процесу формовки 23,1 Р 24,8 10,0 15,8 16,1 Р Позначення - як в таблицях 1, 2. Комп’ютерна в ерстка Л.Литв иненко Підписне Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюRefractory mixture for the production of nonfired products

Автори англійськоюOstapenko Ihor Anatoliiovych, Laktionov Volodymyr Ivanovych, Drozdov Heorhii Mykhailovych, Laryukina Nina Oleksandrivna, Pavlova Natallia Mykolaivna, Kaliberda Larysa Borysivna

Назва патенту російськоюОгнеупорная масса для изготовления безобжиговых изделий

Автори російськоюОстапенко Игорь Анатольевич, Лактионов Владимир Иванович, Дроздов Георгий Михайлович, Ларюкина Нина Александровна, Павлова Наталья Николаевна, Калиберда Лариса Борисовна

МПК / Мітки

МПК: C04B 28/34, C04B 35/10

Мітки: вогнетривка, виготовлення, безвипалювальних, маса, виробів

Код посилання

<a href="https://ua.patents.su/5-85209-vognetrivka-masa-dlya-vigotovlennya-bezvipalyuvalnikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Вогнетривка маса для виготовлення безвипалювальних виробів</a>

Попередній патент: Стержнетримач стержневого апарата зовнішньої фіксації

Наступний патент: Розкидач органічних добрив

Випадковий патент: Пристрій для безперервного отримання рідкої суміші з твердих та рідких речовин