Спосіб одержання багатофункціонального композиційного покриття

Номер патенту: 85860

Опубліковано: 10.12.2013

Автори: Клапків Микола Дмитрович, Повстяна Наталія Юріївна, Боярська Інна Володимирівна, Кашицький Віталій Павлович, Савчук Петро Петрович

Формула / Реферат

Спосіб одержання багатофункціонального композиційного покриття на основі епоксидної смоли, амінного отверджувача, модифікатора та комплексу наповнювачів шляхом нанесення цієї композиції на поверхню та її термічної обробки, який відрізняється тим, що створюють щонайменше одношарове покриття, здійснюють багатоступеневий нагрів та додаткову комплексну ультразвукову і (надвисокочастотну) НВЧ-обробку композиції на стадії її формування.

Текст

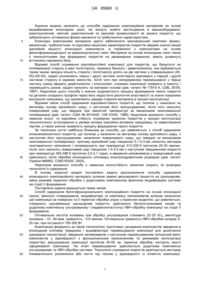

Реферат: Спосіб одержання багатофункціонального композиційного покриття на основі епоксидної смоли, амінного отверджувача, модифікатора та комплексу наповнювачів шляхом нанесення цієї композиції на поверхню та її термічної обробки, причому створюють щонайменше одношарове покриття, здійснюють багатоступеневий нагрів та додаткову комплексну ультразвукову і (надвисокочастотну) НВЧ-обробку композиції на стадії її формування. UA 85860 U (12) UA 85860 U UA 85860 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до способів одержання композиційних матеріалів на основі модифікованих епоксидних смол, які можуть знайти застосування в машинобудуванні, ракетокосмічній, хімічній, радіотехнічній та харчовій промисловості як захисні покриття, що забезпечують оптимальні фізико-механічні та триботехнічні характеристики. Епоксидні композиційні матеріали здатні забезпечити максимальний комплекс фізикомеханічних, трибологічних та корозійно-міцнісних характеристик покриттів завдяки значно вищій адгезійній міцності епоксидної компоненти, в порівнянні з композитами на основі фенолформальдегідної чи кремнієорганічної смол. Матеріали на основі епоксидних смол також є технологічними при формуванні покриттів на двовимірних поверхнях, мають розвинуту вітчизняну сировинну базу. Відомий спосіб отримання корозійностійкої композиції для покриттів, що базується на полімеризації стиролу в масі полістиролу, перекису бензолу і диметиланіліну, яка відбувається таким чином: вихідну кількість стиролу і полістиролу ділять на дві частини у співвідношенні (4555):(55-45), надалі розчиняють першу і другу частини полістиролу відповідно у першій і другій частинах стиролу в окремих ємностях, після чого при неперервному перемішуванні у першу частину суміші вводять диметиланілін і етилсилікат, отримані композиції зливають в ємність і перемішують разом, надалі наносять на матеріал основи (див. патент № 17819 A, C08L 25/00, 1997). Недоліком цього способу є значна трудомісткість процесу формування такого покриття на деталях складного профілю через його недостатні реологічні властивості та значні показники внутрішніх напружень, що зумовлюють швидке старіння матеріалу в процесі експлуатації. Відомий також спосіб одержання корозійностійкого покриття, що полягає у нанесенні на металеву основу адгезійного шару, з наступним його просушуванням, після чого наносять поверхневий шар, що твердне при кімнатній температурі за механізмом окислювальної полімеризації [див. патент США № 4514445, С08 К3/00, 1986]. Недоліком вказаного способу є невисокі зносо- та корозійна стійкість отриманих захисних покриттів у процесі експлуатації технологічного устаткування в умовах впливу корозійно-активних середовищ та навантаження тертям, а також значна тривалість процесу формування такого покриття. За технічною суттю найбільш близьким до способу, що заявляється, є спосіб одержання епоксикомпозитного покриття, що полягає у нанесенні на металеву основу адгезійного шару, з наступним його просушуванням, нанесення поверхневого шару, що твердне за механізмом окиснювальної полімеризації, причому адгезійний шар товщиною 0,1-0,3 мм наносять методом газотермічного напилення і полімеризують при температурі 313-333 К протягом 20-30 хвилин, після чого наносять поверхневий шар товщиною 1,5-2,0 мм з наступним твердненням покриття при температурі 393-398 К протягом 2,0-2,1 годин, а введення наповнювача у поверхневий шар здійснюють після обробки епоксидного олігомеру електрогідравлічним розрядом (див. патент України №6883, C09D163/00, 2005). Недоліком вказаного способу є невисока зносостійкість захисних покрить та громіздка технологія їх одержання. В основу корисної моделі поставлено задачу вдосконалення способу одержання епоксидного композиційного матеріалу шляхом заміни двошарового покриття на одношарове, зміни режимів термічної обробки з додатковою комплексною фізичною модифікацією системи на стадії її формування. Поставлена задача вирішується таким чином. Спосіб одержання багатофункціонального композиційного покриття на основі епоксидної смоли, амінного отверджувача, модифікатора та комплексу наповнювачів шляхом нанесення цієї композиції на поверхню та її термічної обробки згідно з корисною моделлю, що заявляється, створюють щонайменше одношарове покриття, здійснюють багатоступеневий нагрів та додаткову комплексну ультразвукову і (надвисокочастотну) НВЧ-обробку композиції на стадії її формування. Оптимальна частота коливань при обробці ультразвуком становить22-25 кГц, амплітуда коливань - 10...60 мкм, тривалість - 5-8 хвилин. Оптимальна тривалість НВЧ-обробки складає 520 сек. при потужності 150-300 Вт. Композицію формують за такою технологією: підготовка і дозування компонентів; введення в епоксидний олігомер твердника і модифікатора; перемішування композиції для досягнення однорідної консистенції; введення наповнювачів з наступним перемішуванням (кількісний вміст компонентів у відповідності з функціональним призначенням та режимами експлуатації покриттів); вакуумування композиції протягом 40-60 хв; термічна обробка; контроль якості сформованої композиції. На етапі перемішування здійснюється додаткова комплексна ультразвукова та НВЧ-обробка системи. Технологія отримання покриттів реалізується методом пневматичного розпилення або лиття під тиском у відповідності із в'язкістю композиції. 1 UA 85860 U 5 10 15 20 25 Полімеризація системи здійснюється за ступінчастим температурним режимом: 1-4 год. при температурі 293 К ± 10 К + 1-3 год. при 333 К ± 10 К + 1-3 год. при 393 К ± 10 К з наступним охолодженням на спокійному повітрі. Це дозволяє зменшити внутрішні напруження при появі первинних вузлів зшивання, надалі прискорити структуроутворюючий процес і максимально підвищити степінь зшивання системи на завершальному етапі. Застосування методики багатофакторного планування експерименту та статистичної обробки експериментальних даних дозволили встановити, що найвищі міцнісні, триботехнічні характеристики та корозійна стійкість притаманні полімерній композиції при даному способі її отримання. Досягнуте поліпшення властивостей при даному способі одержання епоксидних композиційних покриттів дозволяє збільшити їх термін експлуатації. Спосіб одержання багатофункціонального композиційного покриття, що заявляється, може бути реалізований в машинобудуванні для створення матеріалів з високими адгезійнокогезійними та триботехнічними характеристиками. Епоксидні покриття з оптимальними властивостями отримуються в повному діапазоні режимів формування, що подані у таблиці. В таблиці наведені також приклади конкретного виконання композицій. Для визначення фізико-механічних та експлуатаційних властивостей одержаних покриттів використовували стандартні методики. Виходячи з порівняльних результатів (прототип - патент України №6883), наведених в таблиці видно, що реалізація даного способу сприяє підвищенню адгезійно-міцнісних та експлуатаційних характеристик епоксидних композицій представленого складу за рахунок покращення їх реологічних властивостей, оптимальних конформаційних перетворень, зокрема внаслідок підвищеної рухливості сегментів макромолекул при полімеризації та кращого змочування металевої основи адгезивом, а також максимального структурування системи при поєднанні термічної та фізичної модифікації на стадії її формування. Таблиця №п/п 1 2 3 4 5 6 7 8 1 2 3 Параметри Температура термообробки композиції, К Тривалість термообробки композиції, год. Температура тверднення адгезійного шару, К Тривалість тверднення адгезійного шару, хв Товщина поверхневого шару, мм Товщина адгезійного шару мм Комплексна ультразвукова і НВЧ-обробка композиції Обробка епоксидного олігомеру електрогідравлічним розрядом Адгезійна міцність при розриві, МПа Руйнівне напруження при згинанні, МПа *Інтенсивність зношування, 10-3 г/км Способи формування згідно корисної моделі І II III Контрольні приклади Прототип І II III IV V І II III 373 383 393 353 363 383 383 403 398 398 398 4,0 6,0 8,0 2,0 4,0 6,0 8,0 10,0 2,0 2,0 2,0 313 323 333 20 25 30 1,5 1,8 2,0 0,1 0,2 0,3 + + + + + + + + + 41,2 39,9 42,8 64,5 60,2 68,3 9,66 8,79 9,52 Характеристики композиційного покриття 67,6/ 68,5/ 66,9/ 54,1/ 57,8/ 66,8/ 64,0/ 67,1 67,6 66,2 53,3 56,7 65,7 63,4 105,8/ 109,7/ 105,5/ 97,4/ 101,9/ 104,7/ 105,6/ 103,2 107,1 104,3 95,2 101,0 103,5 104,1 0,77/ 0,71/ 0,73/ 2,31/ 1,76/ 0,93/ 0,81/ 0,83 0,78 0,86 2,74 1,95 1,25 0,94 51,8/ 47,9 82,7/ 74,9 5,76/ 6,98 Примітка: (*) комплексна ультразвукова і НВЧ-обробка композиції, (-) відсутність обробки: чисельник - ступінчастий режим нагріву при термообробці, знаменник - відсутність ступінчастого нагріву; *умови тертя: ν=1,2 м/с; Р=1 МПа: матеріал контртіла - сталь 45; шлях тертя без мастила - 2000 м 2 UA 85860 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 Спосіб одержання багатофункціонального композиційного покриття на основі епоксидної смоли, амінного отверджувача, модифікатора та комплексу наповнювачів шляхом нанесення цієї композиції на поверхню та її термічної обробки, який відрізняється тим, що створюють щонайменше одношарове покриття, здійснюють багатоступеневий нагрів та додаткову комплексну ультразвукову і (надвисокочастотну) НВЧ-обробку композиції на стадії її формування. 10 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюSavchuk Petro Petrovych, Boiarska Inna Volodymyrivna, Kashytskyi Vitalii Pavlovych

Автори російськоюСавчук Петр Петрович, Боярская Инна Владимировна, Кашицкий Виталий Павлович

МПК / Мітки

МПК: C23C 14/00, C09D 163/00, C08K 3/00

Мітки: спосіб, багатофункціонального, покриття, одержання, композиційного

Код посилання

<a href="https://ua.patents.su/5-85860-sposib-oderzhannya-bagatofunkcionalnogo-kompozicijjnogo-pokrittya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання багатофункціонального композиційного покриття</a>

Попередній патент: Спосіб запуску генератора за допомогою асинхронного двигуна

Наступний патент: Полімерна композиція триботехнічного призначення

Випадковий патент: Модульний хопер-вагон