Лопатка газотурбінного двигуна з газовим охолодженням та спосіб її виготовлення

Номер патенту: 86181

Опубліковано: 10.04.2009

Автори: Пабьйон Філіп, Жан-П'єр, Супізон Жан-Люк, Гімбар Жан-Мішель

Формула / Реферат

1. Лопатка газотурбінного двигуна з газовим охолодженням, яка має відлиту частину (1) та поздовжню втулку (30), отриману формуванням металевого листа, при цьому відлита частина має поздовжнє тіло, у якому виконано поздовжню порожнину (10C) з першим та другим отворами на її кінцях, причому втулка вставлена у порожнину, де вона закріплена припаюванням м'яким або твердим припоєм до стінки першого отвору, а її кінцева частина (30I), яка є вільною для ковзання, - у другий отвір (10G), який утворює спускний жолоб, яка відрізняється тим, що кінцева частина (30I) та спускний жолоб (10G) знаходяться між собою у ковзному контакті вздовж поверхонь, утворених механічною обробкою.

2. Лопатка за п. 1, яка відрізняється тим, що є закріпленою лопаткою спрямовуючого соплового апарата турбіни.

3. Лопатка за п. 2, яка відрізняється тим, що є закріпленою лопаткою спрямовуючого соплового апарата турбіни з платформою (10Е, 101) на кожному кінці тіла лопатки.

4. Лопатка за будь-яким з пп. 1-3, яка відрізняється тим, що до її втулки (30) міцно закріплена герметизуюча вставка (30S), розміщена між кінцевою частиною (30I) та стінкою отвору (10G), який утворює спускний жолоб.

5. Лопатка за п. 4, яка відрізняється тим, що її герметизуюча вставка (30S) має частину (30'S2), яка утворює з'єднання із з'єднувальною трубкою (TL).

6. Спосіб виготовлення лопатки за будь-яким з пп. 1-5, у якому

виготовляють литтям тіло лопатки з першим отвором на одному кінці та другим отвором - на протилежному кінці, при цьому другий отвір (10G) має стінку з ділянкою надмірної товщини, яка видаляється вторинною механічною обробкою,

формують втулку (30) з кінцевою частиною (30I),

механічно обробляють ділянку з надмірною товщиною стінки другого отвору (10G) тіла лопатки таким чином, щоб кінцева частина просковзувала у спускний жолоб з визначеним люфтом, беручи до уваги допуск механічної обробки,

вставляють втулку (30) у тілі лопатки та припаюють її твердим або м'яким припоєм до стінки першого отвору.

7. Спосіб за п. 6, який відрізняється тим, що герметизуючу вставку (30S) розміщують між кінцевою частиною (30I) втулки та стінкою другого отвору тіла лопатки.

8. Спосіб за п. 7, який відрізняється тим, що втулку (30) встановлюють на місце у тілі лопатки, а потім герметизуючу вставку (30S) встановлюють на місце між кінцевою частиною та стінкою другого отвору.

9. Спосіб за п. 8, який відрізняється тим, що герметизуючу вставку припаюють м'яким або твердим припоєм до кінцевої частини втулки.

Текст

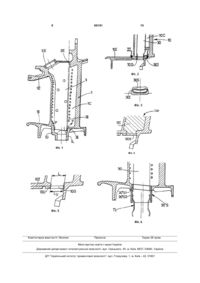

1. Лопатка газотурбінного двигуна з газовим охолодженням, яка має відлиту частину (1) та поздовжню втулку (30), отриману формуванням металевого листа, при цьому відлита частина має поздовжнє тіло, у якому виконано поздовжню порожнину (10C) з першим та другим отворами на її кінцях, причому втулка вставлена у порожнину, де вона закріплена припаюванням м'яким або твердим припоєм до стінки першого отвору, а її кінцева частина (30I), яка є вільною для ковзання, - у другий отвір (10G), який утворює спускний жолоб, яка відрізняється тим, що кінцева частина (30I) та спускний жолоб (10G) знаходяться між собою у ковзному контакті вздовж поверхонь, утворених механічною обробкою. 2. Лопатка за п.1, яка відрізняється тим, що є закріпленою лопаткою спрямовуючого соплового апарата турбіни. 3. Лопатка за п.2, яка відрізняється тим, що є закріпленою лопаткою спрямовуючого соплового 2 (19) 1 3 Представлений винахід відноситься до охолодження лопаток у газотурбінному двигуні та, зокрема, лопаток спрямовуючого соплового апарату турбіни. Гази з високою температурою, які виходять з камери згорання, протікають у газотурбінних двигунах крізь лопатки спрямовуючого соплового апарату турбіни. Лопатки оснащені засобами для охолодження їх стінок потоком повітря, що, наприклад, відбирається від компресора, з тим, щоб вони могли протистояти жорстким умовам роботи, яким вони піддаються. Головним чином це засоби примусової конвекції або засоби охолодження ударом. Винахід відноситься до закріплених порожнистих лопаток спрямовуючого соплового апарату турбіни, виготовлених шляхом відливання суперсплаву. Відповідно до цього методу метал відливається у форму для лиття навколо сердечника, який після виймання утворює порожнину. Вставка або втулка вводиться у цю порожнину для створення потоку охолоджувальної текучої субстанції. Лопатка спрямовуючого соплового апарату турбіни, яка на сьогоднішній день використовується у деяких авіаційних двигунах, наприклад типу CFM 56, зображена на Фіг.1. Тут це лопатка 1 спрямовуючого соплового апарату турбіни низького тиску з двома платформами - одна з яких зовнішня 1Е, а інша - внутрішня 1І - які визначають кільцевий канал, у якому протікає газ. Цей канал послідовно поділений по кільцю лопатками 1. Кожна лопатка 1 оснащена у своїй центральній порожнині 1C багатоотвірною внутрішньою втулкою 3. У варіанті виконання з Фіг.1 всередені цієї втулки та поверхні охолодження між втулкою та стінками лопатки виконано центральний канал. До втулки з трубки 5Е, розміщеної на зовнішній платформі, і яка сполучається з джерелом холодного повітря, що наприклад відводиться з компресора, подається охолоджувальне повітря. Частина впущеного повітря проходить крізь отвори втулки 3 і спрямовується на внутрішню стінку лопаток завдяки різниці переважаючого тиску між каналом, утвореним втулкою та його периферійною поверхнею, обмеженою втулкою та внутрішньою стінкою лопатки. Це повітря потім перетворюють у газовий струмінь крізь калібровані отвори, виконані на задній кромці лопатки. Решта невикористаного повітря у лопатці спрямовується з'єднувальною трубкою 1L, яка розміщена під внутрішньою платформою 1I, до інших ділянок охолоджуваного механізму, як наприклад диску турбіни або підшипників. Втулка вставлена у лопатку крізь отвір, виконаний на зовнішній платформі. Вона міцно прикріплена до лопатки, головним чином шляхом паяння твердим припоєм вздовж стінки цього першого отвору центральної порожнини на зовнішній платформі. Протилежна ділянка 3І втулки спрямована до другого отвору лопатки, який утворює спускний жолоб 1G на внутрішній платформі 1І для надання можливості відносного переміщення між втулкою та лопаткою. Насправді, лопатка є відлитою деталлю, а втулка головним 86181 4 чином отримується шляхом формування металевого листа. Завдяки відмінності матеріалів, з яких вони виготовлені, та способів виробництва для обох деталей, а також різниці між робочими температурами, наслідком є зміна видовження між лопаткою та втулкою. Таким чином спускний жолоб утворює опору всьому. Беручи до уваги відмінність між способами конструювання сопла та втулки, люфт біля спускного жолоба є відносно значним. Цей люфт, зокрема, випливає з допуску лиття, величина якого є значною, та з допуску виробництва шляхом формування втулки. Цей люфт створює протікання повітря на виході втулки в разі, коли тиск на поверхні, що піддається охолодженню ударом, відмінний від тиску у центральному каналі на виході втулки. Якщо тиск на поверхні, що піддається охолодженню ударом, менший за тиск у центральному каналі на виході втулки, то протікання повітря, показане стрілочкою F, має перший недолік, який призводить до надмірного тиску у периферійній зоні. Цей надмірний тиск є шкідливим для якості внутрішнього охолодження лопатки і, більш точно, в області задньої кромки, яка є найбільш гарячою. Більше того, це повітря не використовується при охолодженні лопатки, оскільки відводиться безпосередньо до випускних проходів, розташованих на задній кромці. Заявник поставив задачу знизити протікання повітря у спускному жолобі охолоджуваної лопатки, зокрема лопатки спрямовуючого соплового апарату, і, більше точно, лопатки соплового апарату турбіни низького тиску. Представлений винахід досягає цієї мети за допомогою лопатки турбіни двигуна з газовим охолодженням, яка має відлиту частину та поздовжню втулку, отриману шляхом формування металевого листа, при цьому відлита частина має поздовжнє тіло, у якому виконано порожнину з першим та другим отворами на краях, втулку, встановлену у порожнині та закріплену припаюванням м'яким або твердим припоєм до стінки першого отвору, і кінцева частина якого є вільною для ковзання у другий отвір, що утворює спускний жолоб. Лопатка відрізняється тим, що кінцева частина та спускний жолоб знаходяться у ковзному контакті між собою за допомогою поверхонь, утворених механічною обробкою. Винахід має перевагу, у випадку такого ковзного контакту між втулкою, отриманою формуванням металевого листа, та відлитою частиною, що полягає у незначних допусках виробництва при формуванні деталей механічною обробкою. Винахід застосовується до закріплених лопаток спрямовуючого соплового апарату турбіни і, зокрема, до лопаток спрямовуючого соплового апарату з платформою на кожному їх краї. Переваги, отримані у випадку лопатки спрямовуючого сопла газотурбінного двигуна, як того, що зображено на Фіг.1, є значними. Менше протікання означає зниження надмірного тиску на поверхні охолодження ударом. Охолодження лопаток, таким чином, підвищується, а рівень 5 температури лопаток в області задньої кромки знижується. Тому ризик ушкодження лопаток шляхом утворення тріщин під дією теплових навантажень знижується. Це призводить до підвищення строку служби сопла, зокрема, сопла низького тиску або для однакових строків служби зниження необхідної витрати вентиляційного потоку, тому підвищення продуктивності або ККД. Зокрема, значно зменшується кількість операцій по підтриманню в робочому стані та ремонту. Відповідно до іншої ознаки до згаданої кінцевої частини втулки міцно прикріплена герметизуюча вставка. Вставлення вставки між втулкою та стінкою отвору має перевагу в уникненні операцій механічної обробки на кінцевій частині втулки. Також з більшою точністю може регулюватися люфт. Відповідно до конкретного виконання винаходу герметизуюча вставка містить компонент, який утворює з'єднання із з'єднувальною трубкою. Винахід також спрямований на спосіб виготовлення лопатки, у якому: виготовляють тіло лопатки шляхом лиття з першим отвором на одному кінці та другим отвором - на іншому кінці, при цьому другий отвір має стінку з надмірною товщиною, яка видаляється повторною механічною обробкою; формують втулку з кінцевою частиною; механічно оброблюють ділянки з надмірною товщиною стінки другого отвору тіла лопатки так, що кінцева частина ковзає у спускний жолоб з визначеним люфтом, беручи до уваги допуски механічної обробки другого отвору; вставляють втулку у тіло лопатки та припаюють її твердим або м'яким припоєм до стінки першого отвору. Герметизуюча вставка розміщена між кінцевою частиною втулки та другим отвором тіла лопатки. Зокрема, втулка вставляється на місце у тіло лопатки, а потім між кінцевою частиною та другим отвором розміщується герметизуюча вставка. Стінка герметизуючої вставки, яка входить в контакт зі стінкою отвору сама по собі утворена механічною обробкою. Відповідно до іншої ознаки: герметизуюча вставка припаюється м'яким або твердим припоєм до кінцевої частини втулки. Інші ознаки та переваги представленого винаходу стануть очевидними з наведеного нижче опису, який посилається на додані креслення, які зображають два необмежувальні варіанти виконання винаходу. Фіг.1 зображає вид перспективи лопатки спрямовуючого соплового апарату турбіни з попереднього рівня техніки. Фіг.2 зображає вид перерізу відповідної до винаходу лопатки спрямовуючого соплового апарату. Фіг.3 зображає переріз вздовж напряму Ill-Ill з Фіг.2. Фіг.4 та 5 зображають схематичні види лопатки під час її виготовлення. Фіг.6 зображає інший варіант виконання винаходу. 86181 6 Як видно з Фіг.1, конструкція з попереднього рівня техніки містить поздовжнє тіло 1 лопатки, зовнішню 1Е та внутрішню 1І платформи, та утворює єдину відлиту деталь. Очевидно, що з'єднувальна трубка 1L, у яку відкривається порожнина лопатки, становить одне ціле з відлитою деталлю і, зокрема, з внутрішньою платформою 1І. Тому спускний жолоб 1G, відповідно до цього розміщення компонентів лопатки, є недоступним крізь внутрішню платформу. Вона може виготовлятися тільки способом лиття. Втулка 2 сама по собі отримується з відповідним чином сформованого листа металу. Допуски виробництва призводять до появи незначного люфту між кінцевою частиною 3І втулки 3 та спускним жолобом 1G, утвореним другим кінцем внутрішньої порожнини лопатки. Для знаходження засобів від цього відповідно до винаходу передбачено, що спускний жолоб повинен виготовлятися механічною обробкою. Ділянка закріпленої лопатки спрямовуючого соплового апарату, розміщена поблизу її внутрішньої платформи, зображена на Фіг.2. Вона містить між кінцевою частиною втулки та відповідним до винаходу спускним жолобом з'єднувальні засоби. Втулка 30 вставлена всередину центральної порожнини 10С лопатки 10. Кінцева частина 30І втулки вміщена в отвір 10G, який утворює спускний жолоб лопатки, виконаний на внутрішній платформі 10І. Відповідно до цього переважного варіанта виконання герметизуюча вставка 30S розміщена між кінцевою частиною 30І втулки 30 та спускним жолобом 10G. Як видно з Фіг.3, герметизуюча вставка має по суті форму трапеції. Вона підігнана так, щоб входити у спускний жолоб 10G з визначеним люфтом на його периферії. Цей люфт бере до уваги розширення частин під час різних робочих фаз. У вставці виконано отвір для приймання кінцевої частини, до якої вона припаюється твердим або м'яким припоєм. Охолоджувальне повітря потрапляє до втулки з першого отвору. Частина цього повітря проходить крізь стінку втулки через калібровані проходи для охолодження ударом внутрішньої стінки лопатки. Решта цього повітряного потоку випускається кінцевою частиною втулки в напрямку інших поверхонь, охолоджуваних апаратом. Засоби для спрямування цього повітря не зображені. Встановлення втулки здійснюється наступним чином. Втулку вводять крізь перший отвір лопатки, виконаний на зовнішній платформі, не зображеній на Фіг.2. Втулку проштовхують у порожнину лопатки до тих пір доки частина 30І втулки не буде знаходитися на одному рівні з внутрішнім отвором, який утворює спускний жолоб 10G. Видно, що лицьова поверхня платформи 10І, протилежна до газового струменя, є вільною для доступу. Вставку вводять крізь цей бік, її примушують ковзати навколо кінцевої частини 30І та утримують у положенні, зображеному на Фіг.2. Робота завершується припаюванням м'яким або твердим припоєм вставки до втулки. Переважно одночасно здійснюють припаювання твердим 7 припоєм втулки у її іншому кінці до стінок першого отвору на зовнішній платформі. Для надання можливості встановлення втулки з цією герметизуючою вставкою у спускний жолоб, деталі виготовляються наступним чином. Під час операції лиття, у якій метал відливають у форму для лиття, яка має заглиблення, що має форму деталі, використовують сердечник, розміри якого підігнані під порожнину тіла лопатки. Цей сердечник 100 схематично зображений на Фіг.4. Він має виступну частину 100G відносно тіла 100С, розміри якої підігнані під порожнину лопатки. Розплавлений метал відливають навколо сердечника та між іншими стінками форми для лиття, які не зображені. Виступній частині 100G були надані такі розміри, щоб деталь після виймання з форми для лиття мала так звану ділянку з надмірною товщиною, яка потім усувається завдяки механічним операціям, які потім піддаються вторинній механічній обробки. Ділянка лопатки, яка залишає форму для лиття, зображена на Фіг.5. Сердечник вийнято. Тому отвір 10G при вийманні з форми для лиття має розмір Lu. На наступній стадії механічною обробкою вилучають певну кількість матеріалу на периферії отвору за допомогою відповідного інструмента до отримання необхідного розміру L. Товща матеріалу, видалена механічною обробкою, називається повторною механічною обробкою. З використанням сьогоднішніх механічних засобів обробки допуск виробництва може становити близько ±0,025мм. Він може бути меншим за розкид розмірів під час виймання з форми для лиття або під час формування. Більше того, втулка виготовлялась шляхом формування металевого листа у пресі, а вставка виготовлялась з гніздом для приймання кінця втулки. Цим способом виробництва деталей можна було б встановити, що значно зменшуються протікання охолоджувального повітря. Таким чином, за допомогою механічної обробки отвору, що утворює спускний жолоб, можна отримувати розкид розмірів, знижений до ±0,025мм замість ±0,075мм під час виймання з форми для лиття. Що стосується вставки то, оскільки гніздо втулки заповнено твердим або м'яким припоєм, на цьому рівні протікання не відбувається. Оскільки її бічна поверхня піддається механічній обробці, то допуск виробництва також має порядок ±0,025мм. Цей допуск менший за допуск для кінця втулки, виконаної формуванням. Розкид розмірів в останньому випадку зазвичай становить ±0,1мм. У цей спосіб люфт на спрямовуючій поверхні та результуючі протікання краще контролюються. 86181 8 Наприклад, для лопатки з попереднього рівня техніки, як зображено на Фіг.1 з величиною підрахованого люфту X, в дійсності це величина Х±0,175мм. Величина протікання дорівнює Y. За допомогою рішення винаходу було визначено, що люфт Х можна було б зменшити на 15%, при цьому допуск виробництва становить ±0,05%. Результатом є зниження величини протікання Y на 80%. З цього 80%-го зменшення величини протікання встановлено, що температура задньої кромки лопатки знизилась на 25°С. Тому строк експлуатації останньої підвищився. Другий варіант виконання герметизуючої вставки зображено на Фіг.6. Вставка 30'S утворена першою частиною 30'S1, яка утворює герметизуючий компонент між кінцевою частиною 30І втулки та отвором 10G лопатки, який утворює спускний жолоб. Вона містить другу частину 30'S2, яка подовжує останню. Ця частина виконує функцію з'єднувального каналу втулки із з'єднувальною трубкою TL для спрямування охолоджувального повітря до інших частин двигуна, які знаходяться у внутрішньому просторі, визначеному внутрішніми платформами. Цей компонент, зокрема, має круговий переріз. Це рішення становить особливий інтерес, якщо бажано переробити .закріплені лопатки з попереднього рівня техніки, проілюстрованого на Фіг.1 типу, та оснастити їх рішенням винаходу. Для переробки та після відділення втулки від відлитої деталі починають виймання шляхом механічної обробки частини внутрішньої платформи закріпленої лопатки, яка має з'єднувальну трубку. Після видалення з'єднувальної трубки внутрішня платформа механічно оброблюється в області спускного жолоба. Отвір формують так, щоб отримувалося каліброване гніздо для вставки, яка була виготовлена в іншому місці. Таким чином, підготовлена відлита деталь може повторно з'єднуватися з втулкою, яку всовують у порожнину лопатки крізь перший отвір на зовнішній платформі, який був очищений. Коли втулка знаходиться на місці у гнізді спускного жолобу, то вставка вводиться у кінцеву частину крізь другий отвір і її припаюють на кінцевій частині твердим або м'яким припоєм відповідно до бажаного способу. Попередній опис обох варіантів виконання не обмежує винахід розміщенням герметизуючої вставки між кінцевою частиною та отвором, що утворює спускний жолоб. Винахід також охоплює варіант виконання, у якому кінцева частина придатна до механічної обробки та входження в ковзний контакт з механічно обробленою стінкою спускного жолоба. 9 Комп’ютерна верстка Н. Лисенко 86181 Підписне 10 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюCooled gas turbine engine blade and method for manufacturing thereof

Автори англійськоюPabion, Philippe, Jean-Pierre, Soupizon Jean-Luc, Guimbard, Jean-Michel

Назва патенту російськоюЛопатка газотурбинного двигателя с газовым охлаждением и способ ее изготовления

Автори російськоюПабьйон Филип, Жан-Пьер, Супизон Жан-Люк, Гимбар Жан-Мишель

МПК / Мітки

Мітки: газотурбінного, спосіб, виготовлення, газовим, двигуна, лопатка, охолодженням

Код посилання

<a href="https://ua.patents.su/5-86181-lopatka-gazoturbinnogo-dviguna-z-gazovim-okholodzhennyam-ta-sposib-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Лопатка газотурбінного двигуна з газовим охолодженням та спосіб її виготовлення</a>

Попередній патент: Спосіб прогнозування рівня розвитку кількісних ознак у популяціях злакових культур

Наступний патент: Пристрій для лікування запальних захворювань вуха і придаткових пазух носа

Випадковий патент: Спосіб діагностики розвитку остеопорозу