Захисне зносостійке покриття

Номер патенту: 86251

Опубліковано: 25.12.2013

Автори: Глушкова Діана Борисівна, Білий Валентин Анатолійович

Формула / Реферат

1. Захисне зносостійке покриття для металевих виробів, що містить нітрид металу, що включає титан, яке відрізняється тим, що воно додатково містить нітриди у вигляді складної сполуки, що включає молібден, титан або цирконій, азот: МохТіуNz або Mox1Zrу1Nz1, причому компоненти рівномірно розподілені за об'ємом одношарового покриття, при наступному співвідношенні компонентів, мас. %:

молібден

0,02-0,38

титан або цирконій

0,10-0,53

азот

решта.

2. Захисне зносостійке покриття за п. 1, яке відрізняється тим, що нітрид складної сполуки містить молібден, азот і титан наступного складу, мас. %:

МохТіуNz,

де х = 0,12-0,34, у=0,15-0,40, z - решта.

3 Захисне зносостійке покриття за п. 1, яке відрізняється тим, що нітрид складної сполуки містить молібден, азот і цирконій наступного складу, мас. %:

Mox1Zrу1Nz1,

де х1 = 0,04-0,37, у1 = 0,10-0,34, z1 - решта.

Текст

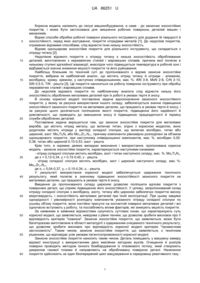

Реферат: Захисне зносостійке покриття для металевих виробів містить нітрид металу, що включає титан. Додатково містить нітриди складної сполуки, що включає молібден, титан або цирконій та азот. UA 86251 U (54) ЗАХИСНЕ ЗНОСОСТІЙКЕ ПОКРИТТЯ UA 86251 U UA 86251 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі машинобудування, а саме - до захисних зносостійких покриттів, і може бути застосована для зміцнення робочих поверхонь деталей машин і механізмів. Відомі способи обробки робочої поверхні різального інструменту для додання їй твердості й зносостійкості, серед яких азотування, покриття нітридами металів [1]. До недоліків покриттів, отриманих відомими способами, слід віднести їхню низьку зносостійкість. Відоме одношарове зносостійке покриття для різального інструменту, що складається з нітриду титану [2]. Недоліком відомого покриття з нітриду титану є низька зносостійкість оброблюваних деталей, виготовлених з нержавіючих сталей і жароміцних сплавів, причина якої полягає в низькому ступені адгезійної взаємодії, внаслідок чого підвищується температура в робочій зоні і відбувається значне зниження міцності покриття та його руйнування. Найбільш близьким по технічній суті до пропонованого є відоме захисне зносостійке покриття, вибране як найближчий аналог, що містить нітрид титану й нітриди - алюмінію, молібдену, хрому, кремнію, у наступних співвідношеннях, мас. %: AlN 3-8, MoN 2-8, CrN 2-10, SiN 0,5-5, TiN - решта [3]. Це покриття наноситься на робочу поверхню інструменту при обробці нержавіючих сталей і жароміцних сплавів. До недоліків відомого покриття по найближчому аналога слід віднести низьку його зносостійкість оброблених металевих деталей при їх роботі в умовах тертя й зносу. В основу корисної моделі поставлена задача вдосконалення захисного зносостійкого покриття, у якому за рахунок використання іншого складу, забезпечується значне підвищення зносостійкості захисного покриття на металевих деталях, що працюють в умовах тертя й зносу, і за рахунок цього досягається поліпшення якості покриття, підвищення його надійності й довговічності, що приводить до зменшення зносу й підвищенню працездатності й терміну служби оброблених деталей. Поставлена задача вирішується тим, що захисне зносостійке покриття для металевих виробів, що містить нітрид металу, що включає титан, згідно з корисною моделлю, воно додатково містить нітриди у вигляді складної сполуки, що включає молібден, титан або цирконій, азот: МохТіуNz або Mox1Zrу1Nz1, причому компоненти рівномірно розподілені за об'ємом одношарового покриття, при наступному співвідношенні компонентів, мас. %: молібден 0,020,38, титан або цирконій 0,10-0,53, азот - решта. Крім того, в окремих деяких випадках виконання і використання, пропонована корисна модель - захисне зносостійке покриття, характеризується наступними ознаками: - нітрид складної сполуки містить молібден, азот і титан наступного складу, мас. %: МохТіуNz, де х = 0,12-0,34, у = 0,15-0,40, z - решта. - нітрид складної сполуки містить молібден, азот і цирконій наступного складу, мас. %: Моx1Zry1Nz1, де х1 = 0,04-0,37, у1 = 0,10-0,34, z1 - решта. У результаті використання корисної моделі забезпечується одержання технічного результату, який полягає в значному підвищенні зносостійкості захисного покриття на металевих деталях, що працюють в умовах тертя й зносу. Введення до пропонованого складу цирконію дозволяє поліпшити адгезію покриття з поверхнею деталі, що сприяє підвищенню його зносостійкості. У цілому, запропонований склад нітриду складної сполуки з молібдену, азоту, титану або цирконію забезпечує покриттю високу мікротвердість, і зносостійкість металевих деталей при їхній експлуатації. При цьому завдяки однорідності і рівномірності розподілу компонентів указаного нітриду складної сполуки по усьому об'єму покриття, вони постійно присутні на контактній поверхні металевих деталей і всі одночасно вступають у роботу, та послабляють вплив факторів, які знижують міцність покриття. За наявними в заявника відомостями сукупність суттєвих ознак, що характеризують суть корисної моделі, що заявляється, невідома з рівня техніки, що дозволяє зробити висновок про її відповідність критерію "новизна". Захисне зносостійке покриття, що заявляється, може бути багаторазово виготовлене в області металургії з одержанням очікуваного технічного результату, що дозволяє зробити висновок про відповідність корисної моделі критерію "промислова застосовність". Таким чином, захисне зносостійке покриття, що заявляється, є технічним рішенням, що відповідає усім умовам патентоспроможності корисної моделі. Захисне зносостійке покриття наносять таким чином. Деталь поміщають у вакуумну камеру відомої конструкції з використанням двох емісійних катодних вузлів. Очищення й розігрів поверхні проводять методом іонного бомбардування із плазмового потоку, який створюють джерелом газової плазми й направляють на оброблювану поверхню деталі. Нанесення покриття здійснюють за один безперервний цикл вакуумування в середовищі реактивного газу 1 UA 86251 U 5 10 15 20 азоту, що включає двоелектродне іонно-плазмове напилення зносостійкого покриття. Захисне зносостійке покриття одержують у вигляді нітриду складної сполуки, що включає молібден, азот, титан або цирконій: МохТіуNz або Mox1Zrу1Nz1, причому компоненти рівномірно розподілені за об'ємом одношарового покриття, при наступному співвідношенні компонентів, мас. %: молібден 0,02-0,38, азот 0,34-0,62, титан або цирконій 0,10-0,53. Прикладом може служити нанесення зносостійкого покриття на робочу поверхню радіусних вставок важеля зі сталі 3×3 МЗФ. Нанесення покриття необхідної товщини проводилося шляхом конденсації речовини із плазми вакуумного дугового розряду. На робочу поверхню вставок осаджували захисне зносостійке покриття з подвійних систем нітридів: титан-молібден-азот і цирконій-молібден-азот, при тиску азоту у вакуумній камері, рівному 310-1 Па. Середня енергія іонів металу становила ~400 еВ. Товщина зносостійкого покриття складала ~5 мкм. Шляхом випару із двох джерел: молібдену, титану або цирконію, а також шляхом зміни струмів дуги, одержували покриття, що містить у своєму складі молібден, титан або цирконій і азот у заданих необхідних кількостях. Конкретне кількісне співвідношення указаних матеріалів пропонованого складу вибирають, виходячи з необхідності забезпечення покриттю заданих фізико-технічних параметрів, функції деталі й умов її роботи. У нижченаведеній таблиці наведені склади захисного зносостійкого покриття для металевих деталей при заявленому співвідношенні компонентів і значення зносостійкості деталей з покриттям у порівнянні зі зносостійкістю деталей із захисним покриттям відомого складу по найближчому аналогу. Результати випробувань наведені в таблиці. Таблиця № складу 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 відомий 27 25 x 0,12 0,23 0,34 0,34 0,12 0,17 0,15 0,03 0,38 0,32 0,04 0,22 0,14 0,02 0,03 Склад матеріалів покриття МохТіуNz Mox1Zrу1Nz1 y z x1 y1 0,40 0,48 0,31 0,46 0,15 0,51 0,15 0,51 0,40 0,48 0,39 0,44 0,30 0,55 0,04 0,32 0,23 0,17 0,37 0,08 0,31 0,07 0,05 0,34 0,21 0,25 0,17 0,19 0,49 0,48 0,10 0,52 0,11 0,57 0,53 0,43 0,44 0,34 0,25 0,61 0,39 0,06 0,31 0,06 0,05 0,39 0,28 0,29 0,16 0,15 0,50 0,48 0,35 0,62 z1 0,64 0,60 0,55 0,62 0,61 0,54 0,64 0,55 0,63 0,56 0,43 0,69 Зносостійкість покриття 10500 11900 8400 8400 10500 9100 8400 8800 14400 9600 9600 8800 12000 10400 7700 7000 7000 7000 7000 7000 8000 8000 8000 8000 8000 7000 8000 Як випливає із наведених у таблиці даних, запропонований склад захисного зносостійкого покриття для металевих деталей (склади 1-14) забезпечує в порівнянні з відомим складом покриття (склад 26), значне підвищення зносостійкості покриття деталей. При співвідношенні 2 UA 86251 U 5 10 15 20 компонентів захисного зносостійкого покриття, що виходить за заявлені межі (склади 15-25), зносостійкість покриття металевих деталей знижується. У результаті проведених досліджень було встановлено, що застосування запропонованого складу захисного зносостійкого покриття приводить до значного збільшення зносостійкості деталей, зниженню коефіцієнта тертя у вузлах механізмів, і зносостійкості пар тертя в цілому, а також до підвищення їх продуктивності. Пропонована корисна модель була випробувана при нанесенні захисного зносостійкого покриття на робочу поверхню поршневих кілець. Результати випробувань підтвердили одержання очікуваного технічного результату й позитивного ефекту. Триботехнічні випробування поршневих кілець із нанесеним захисним зносостійким покриттям запропонованого складу на їхню робочу поверхню, проведені на спеціалізованій машині СМЦ-2 за відпрацьованою методикою, показали, що їх зносостійкість зросла до 4-х разів у порівнянні із прототипом. Це дозволить збільшити довговічність пар тертя, що лімітують ресурс ДВЗ, таких як "поршневе кільце - гільза циліндра", а також продуктивність. Заявлений склад захисного зносостійкого покриття може знайти застосування для зміцнення робочих поверхонь деталей машин і механізмів, що працюють в умовах тертя й зносу. Джерела інформації: 1. Верещака А.С., Третьяков И.П. Режущие инструменты с износостойкими покрытиями. М.: Машиностроение, 1986. - 192 с. 2. Í.F. Bunchan at.ol.Fhin, ISolid Films, 1977, 45, В 3, с. 453462. 3. A.C. № 959344, МПК 5 В23В27/14, заявл. 02.07.1979, опубл. 23.05.1983 (найближчий аналог). ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 35 1. Захисне зносостійке покриття для металевих виробів, що містить нітрид металу, що включає титан, яке відрізняється тим, що воно додатково містить нітриди у вигляді складної сполуки, що включає молібден, титан або цирконій, азот: МохТіуNz або Mox1Zrу1Nz1, причому компоненти рівномірно розподілені за об'ємом одношарового покриття, при наступному співвідношенні компонентів, мас. %: молібден 0,02-0,38 титан або цирконій 0,10-0,53 азот решта. 2. Захисне зносостійке покриття за п. 1, яке відрізняється тим, що нітрид складної сполуки містить молібден, азот і титан наступного складу, мас. %: МохТіуNz, де х = 0,12-0,34, у=0,15-0,40, z - решта. 3. Захисне зносостійке покриття за п. 1, яке відрізняється тим, що нітрид складної сполуки містить молібден, азот і цирконій наступного складу, мас. %: Mox1Zrу1Nz1, де х1 = 0,04-0,37, у1 = 0,10-0,34, z1 - решта. Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюHlushkova Diana Borysivna

Автори російськоюГлушкова Диана Борисовна

МПК / Мітки

МПК: C23C 14/24, C23C 14/06

Мітки: захисне, покриття, зносостійке

Код посилання

<a href="https://ua.patents.su/5-86251-zakhisne-znosostijjke-pokrittya.html" target="_blank" rel="follow" title="База патентів України">Захисне зносостійке покриття</a>

Попередній патент: Установка для виготовлення м’яких рулонних гідроізоляційних матеріалів

Наступний патент: Система управління біотехнічними об’єктами

Випадковий патент: Спосіб зовнішнього дренування кісти підшлункової залози