Спосіб вибору точок вимірювань параметрів стану при діагностиці тонкостінної конструкції

Номер патенту: 87447

Опубліковано: 10.02.2014

Автори: Полішко Олексій Миколайович, Гук Наталія Анатоліївна, Пацюк Анатолій Григорович, Ободан Наталія Іллівна

Формула / Реферат

Спосіб вибору точок вимірювань параметрів стану при діагностиці тонкостінної конструкції, у якому, як відгук виробу на експлуатаційне навантаження, використовують значення деформацій зовнішньої і внутрішньої поверхонь, які вимірюють за допомогою датчиків деформацій в заданих точках поверхні, за отриманими даними величин деформацій визначають параметри тонкостінної системи, який відрізняється тим, що серед загального числа точок вимірювань (повний вектор спостережень) вибирають інформативні дані (інформативний вектор спостережень) з умови мінімуму норми різниці векторів параметрів тонкостінної системи, які знаходять з використанням інформативного вектора спостереження і повного вектора спостережень.

Текст

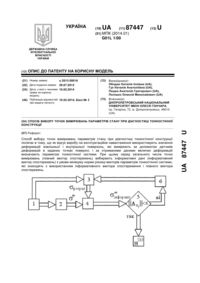

Реферат: Спосіб вибору точок вимірювань параметрів стану при діагностиці тонкостінної конструкції полягає в тому, що як відгук виробу на експлуатаційне навантаження використовують значення деформацій зовнішньої і внутрішньої поверхонь, які вимірюють за допомогою датчиків деформацій в заданих точках поверхні, і за отриманими даними величин деформацій визначають параметри тонкостінної системи. При цьому серед загального числа точок вимірювань (повний вектор спостережень) вибирають інформативні дані (інформативний вектор спостережень) з умови мінімуму норми різниці векторів параметрів тонкостінної системи, які знаходять з використанням інформативного вектора спостереження і повного вектора спостережень. UA 87447 U (54) СПОСІБ ВИБОРУ ТОЧОК ВИМІРЮВАНЬ ПАРАМЕТРІВ СТАНУ ПРИ ДІАГНОСТИЦІ ТОНКОСТІННОЇ КОНСТРУКЦІЇ UA 87447 U UA 87447 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до контрольно-вимірювальної техніки, а саме до багатоточкових систем виміру деформацій, і може бути використано для визначення параметрів тонкостінної системи, таких як геометричні розміри, діючі навантаження, умови закріплення граничного контуру. При виборі інформативних вимірів найбільш поширеним є підхід, ґрунтований на мінімізації дисперсії оцінки параметра, що ідентифікується, по планованих вимірюваннях при збереженні її спроможності. Відомим є спосіб [1], у якому для вибору інформативних вимірювань застосовується D-оптимальне планування, відповідно до принципів якого, план вимірювань зображується у вигляді вектору, складеного з координат точок розміщення датчиків, а компоненти сформованого вектору знаходяться з умови мінімуму коваріаційної матриці або умови максимуму детермінанта нормованої інформаційної матриці Фішера. Проте застосування такого підходу пов'язано з численними труднощами, викликаними громіздкістю чисельної мінімізації сформульованої оцінки, впливом структури моделі на результат планування, необхідністю попередньої обробки результатів вимірювань. Найбільш близьким за технічною суттю є пристрій для вимірювання геометричних параметрів деформівних виробів [2]. Принцип дії пристрою засновано на визначенні координат точок поверхні виробу за результатами вимірювань переміщень поверхні виробу під дією прикладених до точок поверхні виробу сил, яки виникають при контактній взаємодії поверхні виробу з вимірювальними щупами. Недоліками вищезазначеного пристрою є те, що інформація про переміщення точок поверхні виробу передається до блоку обчислень з усіх датчиків, розташованих рівномірно по поверхні об'єкту, що при вимірюванні параметрів реального напружено-деформованого стану, який є істотно неоднорідним і характеризується рівнем деформацій, що швидко змінюється по поверхні виробу, може призвести до наявності в даних близьких за величиною значень, а при їх обчислювальної обробці до виродження матриці, що характеризує реакцію деформівної системи на зміну параметрів. За допомогою зазначеного пристрою не можливо вимірювати параметри виробів, які знаходяться під дією експлуатаційного навантаження. У запропонованому пристрої для підвищення точності вимірювань використовуються велика кількість вимірювальних щупів, однак при обчислювальній обробці отриманих результатів вимірювань може відбуватися накопичення обчислювальної похибки в результаті виконання обчислювальних операцій з масивами даних великої вимірності, що призведе до істотного зниження точності визначення параметрів напружено-деформованого стану. Задача корисної моделі полягає в підвищенні оперативності та точності визначення параметрів напружено-деформованого стану. Вирішення поставленої задачі забезпечується тим, що контрольована поверхня виробу знаходиться під дією експлуатаційного навантаження, аналогічного дії прикладених до точок поверхні виробу сил, які виникають при взаємодії поверхні виробу з вимірювальними щупами, як відгук виробу на це навантаження використовують значення деформацій зовнішньої і внутрішньої поверхонь, виміряні за допомогою датчиків деформацій в заданих точках поверхні, при цьому серед загального числа точок вимірювань (повний вектор спостережень) вибирають інформативні дані (інформативний вектор спостережень) з умови мінімуму норми різниці векторів параметрів тонкостінної системи, які знаходять з використанням інформативного вектора спостережень і повного вектора спостережень, за вибраними у такий спосіб даними величин деформацій визначають параметри тонкостінної системи. Перевага запропонованого підходу у порівнянні з відомим полягає в тому, що здійснюється дистанційне діагностування тонкостінної системи, яка знаходиться в умовах експлуатації, для визначення параметрів непрямих вимірів використовується експлуатаційне навантаження, серед значень виміряних параметрів вибираються тільки необхідні дані у достатній для забезпечення точності обчислень кількості, що дозволяє у поєднанні з обчислювальними алгоритмами ідентифікувати параметри тонкостінної системи з достатньою для оцінки реальної несучої здатності точністю, використовувати стандартні обчислювальні алгоритми методу скінчених елементів, методів адаптації типу Ньютона. При цьому пропонована послідовність операцій навантаження, вимірювання і обчислення, прийнята послідовність обробки вимірювальної інформації характеризує причинно-наслідкові зв'язки між поставленою задачею і ознаками корисної моделі. Спосіб вибору точок вимірювань параметрів стану при діагностиці тонкостінної конструкції пояснюється кресленням. Він полягає в тому, що зовнішня і внутрішня поверхні тонкостінної системи - об'єкта дослідження (блок 1), який знаходиться під дією експлуатаційного навантаження, оснащується датчиками деформацій, які вимірюють значення деформацій у 1 UA 87447 U точках поверхні X j , по яких формується вектор деформацій * у блоці обробки інформації 2. Одночасно інформація про навантаження, під дією якого знаходиться спостережувана тонкостінна система, подається до математичної моделі (блок 3), яка враховує параметризовану модель невідомого параметра у вигляді вектора H Xi та обчислює H 5 значення деформацій розрах також у точках поверхні, де розташовані датчики вимірювання деформацій. Для визначення інформативних точок спостережень Xr , r 1 R із загального числа точок , спостережень 10 Xj, j 1M , R M вектор j розрах X j,H * X j , зображується у вигляді двох незалежних векторів: 1 , компоненти якого обчислено в інформативних точках спостережень Xr , і 2 , компоненти якого обчислено в інших точках спостережень, де розрах X j,H - розрахункові значення деформацій, які визначаються в обчислювальному блоці (блок 3) за допомогою математичної моделі конструкції з врахуванням параметризованої моделі невідомих параметрів; * X j - виміряні значення деформацій. Для формування векторів 1 , 2 вводяться функції приналежності up r 1 R, p 1 2 , , r 15 1 2, компонент вектора векторам і які приймають логічне значення "0", якщо компонента вектора не належить вектору p p 12 , або "1" в іншому випадку. , Значення функцій приналежності обчислюються з умови мінімуму функціоналу в обчислювальному блоці 4: T 20 J H X H X H X H X min , j r j r де H і H - вектори невідомих параметрів, які визначені з використанням Xj Xr інформативного вектору спостережень і повного вектору спостережень відповідно. Набір вузлів Xr , при якому виконується ця умова, визначає необхідну кількість та номери точок спостережень з числа компонент повного вектору спостережень, за результатами обчислень у блоці 4 формується вектор 1 r . 25 * Порівняння значень * і розрах відбувається у блоці 5. У випадку, коли різниця між цими величинами перевищує задане значення , включається блок адаптації 6, і обчислюється наступне наближення параметрів, що характеризують невідомий вектор. Ідентифікація вектору параметрів H реалізується у блоці адаптації 5 чисельно у вигляді 30 ітеративного адаптивного алгоритму: Hk Hk 1 Gk 1k 1 , де Gk 1 A T A k 1 A T , k 1 k 1 k - номер ітерації. Алгоритм ідентифікації компонент вектору невідомих параметрів H використовує матрицю чутливості, яка побудована з врахуванням вибраних точок спостережень 1 A ari r , і 1 N , r 1 R , r * Xr розрах Хr ,H . , , Hi Процес ідентифікації закінчується при досягненні нормою 1 R 2 r r 1 35 40 45 вектора 1 r , заданого значення . Блоки навантаження і вимірювань можуть бути виконані традиційними методами. Блоки математичної моделі і адаптації використовують персональні комп'ютери, пакет прикладних програм визначення напружено-деформованого стану (наприклад, COSMOS, ANSYS, NASTRAN) і програмну реалізацію алгоритму адаптації. Запропонований спосіб в порівнянні з найближчим аналогом має такі переваги: 1) ширший діапазон застосування: запропонованим способом можна визначити параметри напружено-деформованого стану виробу під дією експлуатаційного навантаження, та не здійснювати на виріб додаткового навантаження, як це пропонується у найближчому аналогу; 2) вища точність: у запропонованому способі серед значень виміряних параметрів вибираються тільки інформативні данні у достатньої для забезпечення точності обчислень кількості, що в порівнянні з пропонованими у найближчому аналогу вимірюваннями переміщень 2 UA 87447 U 5 10 15 20 25 в усіх точках поверхні призводить до отримання більшої точності при виконанні обчислювальних операцій; 3) оперативність: запропонований спосіб забезпечує отримання інформації про параметри напружено-деформованого стану тонкостінної конструкції в режимі реального часу, на відміну від найближчого аналога, у якому для отримання параметрів стану необхідно здійснювати контакт виробу з вимірювальним пристроєм у лабораторному експерименті. За технічним рішенням, яке заявляється, були проведені лабораторні випробування з позитивними результатами. Реалізація способу можлива також і в промисловості. Джерела інформації: 1. Артюхин Е.А. Планирование измерений для решения коэффициентных обратных задач теплопроводности / Е.А. Артюхин // ИФЖ. - 1985. - Т. 48, № 3. С. 490-495. 2. Авторское свидетельство RU 2058522 С1, кл. G01В 7/28. Устройство для измерения геометрических параметров деформируемых изделий. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб вибору точок вимірювань параметрів стану при діагностиці тонкостінної конструкції, у якому, як відгук виробу на експлуатаційне навантаження, використовують значення деформацій зовнішньої і внутрішньої поверхонь, які вимірюють за допомогою датчиків деформацій в заданих точках поверхні, за отриманими даними величин деформацій визначають параметри тонкостінної системи, який відрізняється тим, що серед загального числа точок вимірювань (повний вектор спостережень) вибирають інформативні дані (інформативний вектор спостережень) з умови мінімуму норми різниці векторів параметрів тонкостінної системи, які знаходять з використанням інформативного вектора спостереження і повного вектора спостережень. Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюObodan Natalia Illivna, Huk Natalia Anatoliivna, Patsiuk Anatolii Hryhorovych, Polishko Oleksii Oleksii Mykolaiovych

Автори російськоюОбодан Наталья Ильинична, Гук Наталия Анатолиевна, Пацюк Анатолий Григорьевич, Полишко Алексей Николаевич

МПК / Мітки

МПК: G01L 1/00

Мітки: стану, тонкостінної, параметрів, вимірювань, точок, вибору, діагностиці, конструкції, спосіб

Код посилання

<a href="https://ua.patents.su/5-87447-sposib-viboru-tochok-vimiryuvan-parametriv-stanu-pri-diagnostici-tonkostinno-konstrukci.html" target="_blank" rel="follow" title="База патентів України">Спосіб вибору точок вимірювань параметрів стану при діагностиці тонкостінної конструкції</a>

Попередній патент: Спосіб визначення жорсткості опорного контуру тонких тіл

Наступний патент: Спосіб заправлення ракети-носія гелієм

Випадковий патент: Робочий орган вентиляторного обприскувача