Агрегат для видалення миш’яку із залізовуглецевого розплаву під вакуумом

Номер патенту: 87647

Опубліковано: 27.07.2009

Автори: Харлашин Петро Степанович, Яценко Андрій Миколайович, Гуков Юрій Олександрович, Ільяшов Михайло Олександрович, Юшков Євген Олександрович, Сафонов Володимир Михайлович

Формула / Реферат

1. Агрегат для видалення миш'яку із залізовуглецевого розплаву під вакуумом, що включає приймальний ківш, герметично з'єднаний з вакуум-камерою, що сполучена з буферною ємністю, й оснащена внутрішньою ємністю з футерувального матеріалу, яка звужується донизу й входить до горловини чавуновозного ковша, приймальний ківш виконаний з фурмою для випуску металу, над фурмою розташована вакуумна вставка, який відрізняється тим, що додатково обладнаний ємністю для подачі нейтрального газу, що з'єднана через вакуумний затвор з вакуум-камерою, а буферна ємність виконана з об'ємом, перевищуючим об'єм вакуум-камери у 15-20 разів, при цьому в частині внутрішньої ємності вакуум-камери, яка звужується, додатково розташовані фурми для подачі окислювача, а фурма для випуску металу з приймального ковша виконана багатосопловою.

2. Агрегат за п. 1, який відрізняється тим, що вакуумна вставка має форму зрізаного конуса та виконана з чавуну.

3. Агрегат за п. 1, який відрізняється тим, що додатково обладнаний ємністю для осадження парів миш'яку, який міститься в газах, що відходять.

Текст

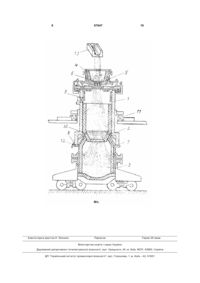

1. Агрегат для видалення миш'яку із залізовуглецевого розплаву під вакуумом, що включає приймальний ківш, герметично з'єднаний з ваку C2 2 (13) 1 3 горловину чавуновозного ковша, а кожух вакуумкамери герметично з’єднаний з корпусом приймального ковша [авторське свідоцтво СРСР №608839, кл. С21С5/56, опублікований 30.05.78]. До недоліків відомого пристрою відносяться неможливість дотримання у вакуум-камері стабільного тиску через недостатній обсяг буферної камери, неможливість забезпечення, при падінні струменя рідкого металу з проміжного ковша, достатньо великої міжфазної поверхні через малу висоту вакуум-камери й недостатнього розкриття струменя металу, що приводить до видалення всього 30-50% миш'яку від початкового вмісту. Крім того, чавунна вакуумна вставка, що розташована над вогнетривким стаканом проміжного ковша, не дозволяє досягти достатнього ступеня ущільнення, а при вакуумуванні рідкого металу відбувається його охолодження, також відсутня подальша конденсація миш'яку, який виділяється у вигляді парів під час вакуумної обробки. В основу винаходу поставлене завдання удосконалення агрегату для видалення миш'яку із залізовуглецевого розплаву під вакуумом, в якому додаткове обладнання ємністю для подачі нейтрального газу, з'єднаною через вакуумний затвор з вакуум-камерою, виконання буферної ємності з об'ємом, перевищуючим об'єм вакуумкамери у 15-20 разів, розташування фурм для подачі окислювача в частині внутрішньої ємності вакуум-камери, що звужується, виконання фурми для випуску металу з приймального ковша багатосопловою, забезпечують можливість дотримання у вакуум-камері стабільного тиску, цим забезпечується підвищення видалення кількості миш'яку з розплаву, зменшення охолодження рідкого металу при його вакумуванні, осадження парів миш'яку, який міститься в газах, що відходять. Поставлене завдання вирішується тим, що в агрегаті для видалення миш'яку із залізовуглецевого розплаву під вакуумом, що включає приймальний ківш, герметично з'єднаний з вакуумкамерою, що сполучена з буферною ємністю, й оснащена внутрішньою ємністю з футеровочного матеріалу, яка звужується донизу та входить до горловини чавуновозного ковша, приймальний ківш постачений фурмою для випуску металу, згідно з винаходом передбачені наступні конструктивні відміни: - агрегат додатково обладнаний ємністю для подачі нейтрального газу; - ємність для подачі нейтрального газу з'єднана через вакуумний затвор з вакуум-камерою; - буферна ємність виконана з об'ємом, що перевищує об'єм вакуум-камери у 15-20 разів; - в частині, що звужується, внутрішньої ємності вакуум-камери розташовані фурми для подачі окислювача; - фурма для випуску металу з приймального ковша виконана багатосопловою. Крім того, вакуумна вставка має форму усіченого конуса та виконана з чавуну, агрегат додатково обладнаний ємністю для осадження парів миш'яку. 87647 4 Сутність винаходу пояснюється кресленням, де на Фіг. зображений загальний вигляд агрегату для видалення миш'яку із залізовуглецевого сплаву під вакуумом, у розрізі. Агрегат для видалення миш'яку із залізовуглецевого розплаву під вакуумом складається з вакуум-камери 1, яка містить внутрішню ємність 2, виконану із футерованого матеріалу, ємність 2 звужується донизу та входить до горловини чавуновозного ковша 3 (типу Клінг), приймального ковша 4, змонтованого на кришці (не показана) вакуум-камери 1 з надійним ущільненням, у днище ковша 4 вставлена фурма 5 для випуску металу з 4-5 соплами, розташованими в строго визначеному порядку для збільшення кута розкриття рідкого металу, що розпилюється у вакуумі та його міжфазної поверхні, над фурмою 5 виконане поглиблення для вакуумної вставки 6, яка має форму усіченого конуса з кутом зазору 15-20° та виконана з чавуну, фланців 7 вакуумкамери, фланців 8 чавуновозного ковша 3, вакуумного затвора 9, який, через буферну ємність (не показана), що у 15-20 разів перевищує об'єм вакуум-камери 1, приєднує вакуумну систему до вакуум-камери 1, кільцевих фурм 10 для подачі окислювача під струмінь рідкого металу, що розташовані у внутрішній ємності 2, що звужується, вакуум-камери 1, гідродомкратів 11, системи здуву 12, направляючого жолоба 13. Дослідження показали, що використання алюмінієвих вставок для герметизації вакуумкамери не приводить до необхідного результату, через високу швидкість їх плавлення. Було встановлено, що найкращими характеристиками володіють чавунні вставки товщиною 1,5-2,5см (менша товщина не забезпечує належної герметизації, більша - не ефективна через збільшення часу плавлення). Пристрій працює наступним чином. До робочого положення агрегат переходить автоматично. Під час роботи вакуум-камера 1 автоматично, за допомогою гідродомкратів 11 займає два положення: підготовче та робоче. У підготовчому положенні опускається вставка 6, яка розміщена над фурмою 5 приймального ковша 4. Пароежекторний насос працює на буферну ємність, створюючи граничне розрідження в буферній ємності, вакуумний затвор 9 закритий. Обсяг буферної ємності, який перевищує обсяг вакуум-камери 1 у 15-20 разів, дозволяє швидко створити у вакуум-камері 1 робочий тиск перед надходженням до неї чавуну з приймального ковша 4. В робочому положенні вакуум-камери 1 відбувається з’єднання її з чавуновозним ковшем 3, при цьому перед ущільненням виконується пневмоздув пилу з похилого опорного фланця 7 системою 12. Герметизація досягається за рахунок ущільнення жароміцної гуми під дією сили ваги вакуум-камери 1, а після надходження рідкого металу до агрегату, ущільнюється рідким металом. Перші порції рідкого металу, які попадають у зазор між прийомним ковшем і чавунною вставкою, "заморожуються", утворюючи герметичність вакуум-камери 1, після плавлення чавунної ваку 5 87647 умної вставки 6 (розплавлення якої відбувається за (0,9-1,2)·102с) й до кінця випуску, рідкий метал служить затвором, герметизуючим вакуум-камеру 1. Чавун з доменної печі жолобом 13 надходить до приймального ковша 4 і заповнює його до початкового рівня, автоматично відкривається вакуумний затвор 9, який з'єднує буферну ємність з камерою 1, відбувається вирівнювання тиску, до моменту розплавлення вставки 6 в системі встановлюється робочий тиск 1мм рт.ст., і струмінь, розкриваючись, подає униз чавун та енергійно розпилюється у вакуум-камері 1, при цьому досягається, за рахунок кращого розпилення й більшої висоти падіння, збільшення контакту між металом та вакуумним середовищем. За допомогою фурм 10, окисний газ (кисень) порційно через 2-3 хвилини на 15-20 с подається до вакуум-камери 1 під струмінь рідкого металу, в результаті чого відбувається окислювання домішок чавуну (кремнію, вуглецю), а тепло, що виділяється, дозволяє підтримувати температуру рідкого металу в чавуновозному ковші 3 на заданому рівні, не допускаючи її зниження. У цей час вакуумний затвор 9 відтинає подачу вакууму до вакуум-камери 1 до закінчення продувки киснем, що дозволяє стабілізувати температуру металу й знизити вміст кремнію в чавуні. При зливі із приймального ковша останніх порцій рідкого металу до вакуумкамери 1 виникає перепад тисків, внаслідок чого відбувається інтенсивне засмоктування повітря у вакуум-камеру 1. З цією метою при закінченні випуску рідкого металу із приймального ковша 3, для недопущення аномальних явищ і різкого окислювання рідкого металу та для вирівнювання тиску за допомогою вакуумного затвора 9, припи 6 няється відкачування газу з вакуум-камери 1 та вона заповнюється нейтральним газом (аргон, азот), після чого вакуум-камера 1 займає підготовче положення. Гази, що виділяються під час вакуумування, надходять до системи конденсування миш'яку (не показана), обладнаною пристроєм осадження, що включає кілька ярусів залізної губки, в результаті чого миш'як, який міститься в газах, осідає в додатковій ємності. Час вакуумування в запропонованому агрегаті становить 30-35 хвилин, що достатньо для досягнення поставленої мети. Лабораторні дослідження, що виконані на установці по визначенню поверхневих властивостей розплавів показали, що при малому вмісті кисню миш'як різко знижує поверхневий натяг розплавів, що обумовлює значну адсорбцію миш'яку на поверхнях розділу метал-газ і металшлак. Максимум адсорбції миш'яку Гmах досягається при атомній частці його в металі ~6,8% і становить 6,65·10-10моль/см2. Адсорбуючись у поверхневому шарі, сірка й фосфор витісняють з нього миш'як, знижуючи ступінь його впливу на поверхневу активність всієї системи Fe-As-C-S-P. Збільшення концентрації сірки й фосфору підсилює їхній спільний вплив і знижує ступінь використання миш'яком своєї поверхневої активності. У зв'язку з тим, що парціальний тиск парів миш'яку вище тиску парів фосфору при однакових температурах і вмісту їх у залізі, миш'як легше й більшою мірою, ніж фосфор, улетючується при вакуумуванні чавуну й сталі. Отримані експериментальні дані з дослідження кінетики випару миш'яку у вакуумі з розплавів із різним вмістом миш'яку наведені в таблиці 1. Таблиця 1 Випар компонентів розплавів Fe-As при температурі 1600°С і залишковому тиску 6,7·10-3Па (маса вихідного сплаву 1,5·10-2кг, час витримки у вакуумі 6,0·102с) Масова частка у сплаві As, % 30,5 25,0 15,0 10,0 4,0 3,0 1,0 0,5 0,3 Маса компонента сплаву, що випарувався, m·103, кг As Fe 1,2975 0,1334 1,0690 0,1507 0,6676 0,1799 0,5686 0,2565 0,1658 0,1864 0,0832 0,1171 0,0225 0,0922 0,0078 0,0648 0,0025 0,0335 Оцінку ступеня випару миш'яку із залізомиш'якових розплавів при вакуумуванні на підставі отриманих даних, виконували за допомогою розрахунку коефіцієнта летючості α, що визначає поведінку домішкового компонента розплаву, який перебуває в кінетичному режимі. Використовуючи формулу Ленгмюра для швидкості моле Молярна частка миш'яку (середнє значення за час експерименту) розплав пар 0,2135 0,8785 0,1755 0,8410 0,1010 0,7340 0,0631 0,6230 0,0262 0,3910 0,0205 0,3460 0,0069 0,1540 0,0035 0,0822 0,0022 0,0526 кулярного випару компонентів розплаву, ця залежність виражається рівнянням: 12 pi æ Mосн ö ÷ ç (1), pосн ç Mi ÷ ø è де р1 і pосн - парціальні тиски пар і-ої домішки й розчинника (тобто основного компонента) від ai = 7 87647 повідно при заданій температурі; Мі і Мосн - молекулярні маси. Чисельне значення αAs при температурі 1600 °С і залишковому тиску 6,7·10-3 Па виявилося в межах від 24 до 27 [5], що свідчить про можливість випару значної кількості миш'яку з розплавів Fe-As (для сірки коефіцієнт летючості дорівнює 33-37). Отримані експериментальні дані дають можливість приблизно розрахувати максимальний ступінь дезарсенації розплавів на основі заліза по величині мінімальної концентрації миш'яку [% As]min, при якій відносна летючість його стає рівною одиниці й тому його вміст при вакуумуванні розплаву не буде змінюватися. Для розрахунку [% As]min перетворимо рівняння (1), застосувавши закон Рауля для основного компонента, тобто заліза, і закон Генрі для розчиненого в ньому миш'яку. Тоді, приймаючи активність заліза αFe і коефіцієнт активності миш'яку fAs у розплаві рівними одиниці, одержимо: K ~ [%As] æ M ö1 2 ç Fe ÷ = R As [%As ] (2), a As = A, As0 çM ÷ pFe è As ø де КГ,As - величина, зворотна константі Генрі ГА5; 0 pFe - тиск пари чистого заліза при температурі вакуумування [6]. При відомому з експериментальних даних значенні αAs по рівнянню (2) визначають величи 8 ну RAs, знаючи середній вміст миш'яку в розплаві за час експерименту, після чого знаходять [%As]min за тих самих умов вакуумування зі співвідношення: [% As]min=l/RAs (3). При використанні середньоарифметичного значення αAs=25 і вважаючи пари миш'яку такими, що складаються тільки з молекул As2 (MAs=150 кг/кмоль), розраховано, що при вакуумуванні розплаву Fe-C-As з вихідною масовою часткою миш'яку 0,184% при температурі 1600 °С и залишковому тиску 6,7-10-3Па можна досягти вмісту миш'яку в розплаві ~0,005 %, тобто видалити з розплаву 97,3 % As. Дослідження з вакуумування синтетичних залізовуглецевих розплавів при різних температурах і тисках показали, що швидкість випару миш'яку з розплаву збільшується не тільки з підвищенням температури, але й зі зниженням залишкового тиску. Так, якщо при 1550°С та залишковому тиску 6,7·10-3Па, концентрація миш'яку в розплаві за 3,6·10-3 з вакуумуванням знижується на 80,5 %, то при залишковому тиску 0,2·102Па - тільки на 45%, при практично однаковому початковому вмісті миш'яку в обох розплавах. Вплив тиску, температури й часу вакуумування на вміст миш'яку в синтетичних залізовуглецевих розплавах наведені в таблиці 2. Таблиця 2 ЗалишТем- ковий Початкова масова частка компонентів пера- тиск у у сплаві, % тура, вакуумо С камері, Па С Si Мn Р S As 1550 4,0·102 3,35 0,35 0.950 0,450 0,035 0,192 1550 1,3·102 3,55 0,50 0,750 0,055 0,029 0,092 1600 0,2·102 3,10 0.69 0,035 0,035 0,060 0,164 1550 0,33 3,00 0,25 0,050 0,040 0,040 0,140 1600 6,·10-3 3,50 0.45 0,640 0,350 0,042 0,184 Видалення миш'яку з рідкого металу при вакуумуванні засновано на падінні струменя у вакуумі з його дробленням і утворенням краплинної зони, що охоплює центральну щільну зону й складається із крапель діаметром (0,3-1,5)·10-3м, що приводить до збільшення міжфазної поверхні тим більш значної, чим з більшої висоти стікає струм і чим, отже, триваліший вплив на нього вакууму. Так, при тиску (1,3-1,7)·102Па зі збільшенням висоти падіння струму рідкого металу з 2,8 до 6,5м питома величина його міжфазної по Масова частка миш'яку в розплаві, %, після вакуумування, на протязі τ, с 600 0,178 0,085 0,142 0,115 0,136 1200 0,166 0,078 0,128 0,097 0,099 1800 0,152 0,072 0,109 0,082 0,074 2400 0,144 0,068 0,100 0,067 0,056 3000 0,138 0,064 0,091 0,056 0,044 3600 0,131 0,060 0,070 0,048 0,035 Константа швидкості випаровування миш'яку КAs·103м/с 1,13 1,28 2,09 3,07 4,87 верхні збільшується майже в 5 разів: з 56 до 271м/т сталі. Застосування запропонованого агрегату для видалення миш'яку із залізовуглецевого розплаву під вакуумом дозволить збільшити ступінь видобування миш'яку з рідкого заліза до 70-80%, забезпечити стабільність температури металу після вакуумування та сконденсувати миш'як, що міститься в газах, які випаровуються під час вакуумування. 9 Комп’ютерна верстка Н. Лиcенко 87647 Підписне 10 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюPlant for removal of arsenic from iron-carbon smelt under vacuum

Автори англійськоюKharlashyn Petro Stepanovych, Iliashov Mykhailo Oleksandrovych, Hukov Yurii Oleksandrovych, Yushkov Yevhen Oleksandrovych, Safonov Volodymyr Mykhailovych, Yatsenko Andrii Mykolaiovych

Назва патенту російськоюАгрегат для удаления мышьяка из железоугреродистого расплава под вакуумом

Автори російськоюХарлашин Петр Степанович, Ильяшов Михаил Александрович, Гуков Юрий Александрович, Юшков Евгений Александрович, Сафонов Владимир Михайлович, Яценко Андрей Николаевич

МПК / Мітки

МПК: C21C 1/04, C21C 7/10, C22B 9/04

Мітки: миш'яку, розплаву, вакуумом, залізовуглецевого, агрегат, видалення

Код посилання

<a href="https://ua.patents.su/5-87647-agregat-dlya-vidalennya-mishyaku-iz-zalizovuglecevogo-rozplavu-pid-vakuumom.html" target="_blank" rel="follow" title="База патентів України">Агрегат для видалення миш’яку із залізовуглецевого розплаву під вакуумом</a>

Попередній патент: Спосіб калібрування фототеодоліта

Наступний патент: Спосіб акупунктури і двостороння голка для акупунктури

Випадковий патент: Похідні 6-метил-2,4-дигідроксипіримідин-5-сульфонаміду і спосіб їх одержання