Спосіб гранулювання в псевдозрідженому шарі та відповідний гранулятор на його основі

Формула / Реферат

1. Спосіб гранулювання відповідної речовини в псевдозрідженому шарі (F1) при контрольованій температурі, при здійсненні якого готові гарячі гранули відбирають із гранулюючого псевдозрідженого шару (F1) і охолоджують в охолоджувальному псевдозрідженому шарі (F2), які безупинно формують і підтримують потоком зріджувального повітря, який відрізняється тим, що принаймні частину зріджувального повітря, яке виходить з охолоджувального псевдозрідженого шару (F2) готових гранул, подають у гранулюючий псевдозріджений шар (F1).

2. Спосіб за п. 1, який відрізняється тим, що все зріджувальне повітря, яке подають у гранулюючий псевдозріджений шар (F1), потрапляє в нього з охолоджувального псевдозрідженого шару (F2).

3. Спосіб за п. 1, який відрізняється тим, що по суті все зріджувальне повітря, яке виходить з охолоджувального псевдозрідженого шару (F2), беруть як зріджувальне повітря для формування та підтримування гранулюючого псевдозрідженого шару (F1).

4. Спосіб гранулювання відповідної речовини в псевдозрідженому шарі (F1) при контрольованій температурі з охолодженням готових гарячих гранул в охолоджувальному псевдозрідженому шарі (F2), який відрізняється тим, що один і той самий потік охолоджувального повітря послідовно беруть для безперервного формування і підтримування охолоджувального і гранулюючого псевдозріджених шарів (Fl, F2), які розташовані по суті послідовно відносно зазначеного потоку повітря, яке протікає через них.

5. Спосіб за п. 4, який відрізняється тим, що готові гранули речовини, яку гранулюють, зсипають по суті каскадом в охолоджувальний псевдозріджений шар (F2).

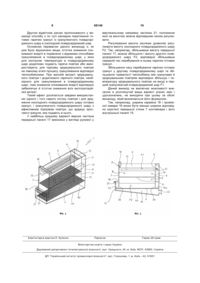

6. Гранулятор для гранулювання в псевдозрідженому шарі при контрольованій температурі за способом за п. 4, який містить самонесучу конструкцію (2), яка має по суті форму контейнера та обмежує внутрішню порожнину (А), у якій протікає процес гранулювання та у якій розташована перегородка (14), яка є опорою для гранулюючого псевдозрідженого шару (F1), який відрізняється тим, що він має розташований у внутрішній порожнині (А) самонесучої конструкції, під перегородкою (14) з відступом від неї утворюючий основу лист (4), який є опорою для охолоджувального псевдозрідженого шару (F2), який утворений з одержаних у гранулюючому псевдозрідженому шарі (F1) гарячих гранул та який сполучений з гранулюючим псевдозрідженим шаром (F1) через перегородку (14), виконану перфорованою, ґратчастою, сітчастою або іншим способом, але проникною для газу, розташований вертикально у внутрішній порожнині (А) стояк перетікання (16), по якому готові гранули з гранулюючого псевдозрідженого шару (F1) зсипають в охолоджувальний псевдозріджений шар (F2), який формують на утворюючому основу листі (4), та розташовані під утворюючим основу листом (4) пристрої (22, 19) для подачі та розподілу зріджувального повітря в внутрішній порожнині (А) самонесучої конструкції та формування і підтримування охолоджувального псевдозрідженого шару (F2) і гранулюючого псевдозрідженого шару (F1), які розташовані послідовно відносно зазначеного потоку повітря, яке протікає через них.

7. Гранулятор за п. 6, який відрізняється тим, що стояк перетікання (16) утворений камерою (16), яка обмежена стінкою (8) самонесучої конструкції (2), і розташованою в її внутрішній порожнині (А) з відступом від зазначеної стінки вертикальною панеллю (15), нижній горизонтальний край (15а) якої не доходить до утворюючого основу листа (4) і утворює прохід (25), що з'єднує зазначену камеру (16) над утворюючим основу листом (4) із внутрішньою порожниною (А) самонесучої конструкції.

8. Гранулятор за п. 7, який відрізняється тим, що стояк перетікання (16) має отвір (11), через який він сполучений з верхньою частиною внутрішньої порожнини (А) самонесучої конструкції.

9. Гранулятор за п. 6, який відрізняється тим, що охолоджувальний псевдозріджений шар (F2) сполучений з навколишнім простором через карман (18), розташований між стінкою (7) самонесучої конструкції (2) та передньою панеллю (17), яка переважно паралельно верхній стінці (7) самонесучої конструкції кріпиться до утворюючого основу листа (4), який є опорою для охолоджувального псевдозрідженого шару (F2).

10. Гранулятор за п. 9, який відрізняється тим, що на верхньому краю передньої панелі (17) установлена рухома заслінка (21), яка є регульованою за висотою шляхом її переміщення у вертикальному напрямку.

Текст

1. Спосіб гранулювання відповідної речовини в псевдозрідженому шарі (F1) при контрольованій температурі, при здійсненні якого готові гарячі гранули відбирають із гранулюючого псевдозрідженого шару (F1) і охолоджують в охолоджувальному псевдозрідженому шарі (F2), які безупинно формують і підтримують потоком зріджувального повітря, який відрізняється тим, що принаймні частину зріджувального повітря, яке виходить з охолоджувального псевдозрідженого шару (F2) готових гранул, подають у гранулюючий псевдозріджений шар (F1). 2. Спосіб за п. 1, який відрізняється тим, що все зріджувальне повітря, яке подають у гранулюючий псевдозріджений шар (F1), потрапляє в нього з охолоджувального псевдозрідженого шару (F2). 3. Спосіб за п. 1, який відрізняється тим, що по суті все зріджувальне повітря, яке виходить з охолоджувального псевдозрідженого шару (F2), беруть як зріджувальне повітря для формування та підтримування гранулюючого псевдозрідженого шару (F1). 4. Спосіб гранулювання відповідної речовини в псевдозрідженому шарі (F1) при контрольованій температурі з охолодженням готових гарячих гранул в охолоджувальному псевдозрідженому шарі (F2), який відрізняється тим, що один і той самий потік охолоджувального повітря послідовно беруть для безперервного формування і підтримування охолоджувального і гранулюючого псевдозріджених шарів (Fl, F2), які розташовані по суті послідо 2 (19) 1 3 88149 4 (16) над утворюючим основу листом (4) із внутрішньою порожниною (А) самонесучої конструкції. 8. Гранулятор за п. 7, який відрізняється тим, що стояк перетікання (16) має отвір (11), через який він сполучений з верхньою частиною внутрішньої порожнини (А) самонесучої конструкції. 9. Гранулятор за п. 6, який відрізняється тим, що охолоджувальний псевдозріджений шар (F2) сполучений з навколишнім простором через карман (18), розташований між стінкою (7) самонесучої конструкції (2) та передньою панеллю (17), яка переважно паралельно верхній стінці (7) самонесучої конструкції кріпиться до утворюючого основу листа (4), який є опорою для охолоджувального псевдозрідженого шару (F2). 10. Гранулятор за п. 9, який відрізняється тим, що на верхньому краю передньої панелі (17) установлена рухома заслінка (21), яка є регульованою за висотою шляхом її переміщення у вертикальному напрямку. Даний винахід стосується способу гранулювання в псевдозрідженому шарі різних речовин, наприклад, сечовини, нітрату амонію, хлориду амонію і інших аналогічних їм придатних до гранулювання речовин. Винахід стосується, зокрема, способу гранулювання в псевдозрідженому шарі, температуру якого регулюють подачею в нього гарячого повітря. Винахід стосується також гранулятора для здійснення зазначеного вище способу. Відомо, що при гранулюванні в псевдозрідженому шарі утворення гранул відбувається шляхом безперервного росту (за об'ємом та масою) зерен затравки або частинок відповідної речовини, яку безупинно подають у псевдозріджений шар одночасно з потоком відповідної речовини, яка знаходиться в рідкому стані, для вирощування гранул. Речовина для вирощування гранул, яка звичайно має ту ж природу, що і речовина, яку гранулюють, і знаходиться в рідкому стані, змочує зерна затравки і зростаючі гранули, які у сукупності утворюють псевдозріджений шар, прилипає до них і твердіє на них. Речовина, для вирощування гранул, що знаходиться в рідкому стані, яку подають у псевдозріджений шар при високій температурі, твердіє на зернах затравки і при збереженні своїх адгезійних властивостей налипає на поступово зростаючі в псевдозрідженому шарі гранули. Температуру псевдозрідженого шару необхідно постійно підтримувати в діапазоні порівняно високих значень, при яких у псевдозрідженому шарі відбувається випарювання розчинника, який міститься в речовині для вирощування гранул, що подається в гранулятор у рідкому стані, зокрема, води, яку використовують як розчинник при гранулюванні сечовини. При виборі температури псевдозрідженого шару враховують, що можливе охолодження речовини для вирощування гранул до її взаємодії з зернами затравки та зростаючими гранулами може привести до її передчасного твердіння з усіма небажаними наслідками, що випливають звідси, які проявляються у втраті ними своїх адгезійних властивостей та утворенні потребуючого наступної рекуперації порошку. Для рішення цих проблем, тобто для контролю та регулювання температури псевдозрідженого шару в заданих межах, було запропоновано використовувати додаткову кількість гарячого повітря, яке подається під тиском у псевдозріджений шар на тому ж рівні, на якому в нього в рідкому вигляді подають речовину для вирощування гранул. При такому регулюванні температури псевдозрідженого шару під час запуску гранулятора або при роботі з невеликими навантаженнями або в іншій ситуації, коли зріджувальне повітря, яке у великій кількості подають у гранулятор для утворення та підтримування псевдозрідженого шару, має порівняно низьку (кімнатну) температуру, його необхідно підігріти до необхідної температури, для чого звичайно використовують окремі зовнішні теплообмінники. Очевидно, що при безсумнівних своїх перевагах такий спосіб гранулювання має і дуже серйозний недолік. Фактично при дуже високій витраті повітря, яке циркулює в псевдозрідженому шарі, згаданий вище контроль температури псевдозрідженого шару вимагає дуже високої витрати енергії, необхідної для підігріву зріджувального повітря і повітря, яке додатково подається в псевдозріджений шар. Очевидно, що додаткова витрата енергії супроводжується і відповідним збільшенням вартості одержаних у результаті гранул. Використання додаткового устаткування для підігріву повітря збільшує витрати на створення установки для гранулювання і відповідно ускладнює її конструкцію. В основу даного винаходу була покладена задача розробити спосіб гранулювання в псевдозрідженому шарі зазначеного на початку опису типу, функціональні особливості якого дозволяли б усунути описані вище недоліки відомих способів і, зокрема, істотно зменшити сумарну витрату енергії, яка необхідна для підтримування температури псевдозрідженого шару на заданому рівні, що забезпечує оптимальне завершення процесу гранулювання. Ця задача вирішується за допомогою пропонованого у винаході способу гранулювання відповідної речовини в псевдозрідженому шарі при його регульованій температурі з охолодженням у відповідному псевдозрідженому шарі одержаних гранул, який відрізняється тим, що принаймні частину зріджувального повітря, яке виходить з охолодного псевдозрідженого шару готових гранул, подають у гранулюючий псевдозріджений шар. Все зріджувальне повітря, яке подається у гранулюючий псевдозріджений шар, переважно надходить з охолодного псевдозрідженого шару. 5 Бажано далі по суті все зріджувальне повітря, яке виходить з охолодного псевдозрідженого шару, використовувати як зріджувальне повітря в гранулюючому псевдозрідженому шарі. Відповідно до ще більш кращого варіанта пропонований у винаході спосіб гранулювання в псевдозрідженому шарі відрізняється тим, що один і той самий потік зріджувального повітря використовують послідовно для безперервного формування та підтримування обох - охолодного і гранулюючого - псевдозріджених шарів, які розташовані відносно потоку повітря по суті послідовно та сполучаються один з одним. Інші особливості та переваги винаходу більш докладно розглянуті нижче на прикладі одного з варіантів здійснення пропонованого у винаході способу гранулювання в псевдозрідженому шарі з посиланням на прикладені до опису креслення, що лише ілюструють винахід, але не обмежують його обсяг. На прикладених до опису кресленнях, зокрема, показано: на Фіг.1 - схематичний вигляд в аксонометрії гранулятора для гранулювання різних речовин у псевдозрідженому шарі пропонованим у винаході способом і на Фіг.2 - схематичний розріз гранулятора, показаного на Фіг.1. На прикладених до опису кресленнях показаний позначений загальною позицією 1 гранулятор, призначений для гранулювання відповідних речовин у псевдозрідженому шарі пропонованим у винаході способом. Показаний на кресленнях гранулятор має жорстку самонесучу конструкцію 2, яка виконана у вигляді контейнера, що має форму паралелепіпеда, і яка обмежує порожнину А, у якій у двох описаних більш докладно нижче псевдозріджених шарах F1 та F2 відбувається процес гранулювання пропонованим у винаході способом. Несуча конструкція 2 гранулятора (яка називається далі просто контейнером 2) має дві довгі бічні стінки 5, 6 та короткі передню (або верхню) 7 і задню 8 стінки та закрита зверху не показаною на кресленнях кришкою, а в основі виготовлена полою з двох листів - верхнього листа 4 та нижнього листа 4a. Однією з відмітних рис пропонованого у винаході гранулятора є наявність у ньому розташованого між нижнім краєм 7а верхньої (передньої) стінки 7 контейнера 2 і верхнім листом 4, який складається з двох листів основи, проходу (або вікна) 20, через який внутрішня порожнина А контейнера 2 сполучається з навколишнім простором. Відповідно до іншої відмітної риси винаходу листи 4 та 4а основи контейнера 2 примикають до його задньої стінки 8 і проходять під його передньою стінкою 7, виступаючи за її межі на задану величину. До передніх вільних країв листів 4, 4а основи приварена передня, розташована по суті паралельно до передньої (верхньої) стінки 7 контейнера панель 17, яка утворює у нижній передній частині контейнера свого роду карман 18, який у показаному на кресленнях варіанті проходить за всією 88149 6 шириною передньої стінки 7 контейнера і через вікно 20 сполучається з його внутрішньою порожниною А. Листи 4, 4а основи контейнера 2, його задня стінка 8 і передня панель 17 утворюють в основі контейнера камеру 19, що безпосередньо сполучається з його внутрішньою порожниною А через верхній лист 4 основи, який для цього виконаний перфорованим, сітчастим, ґратчастим або іншим способом проникним для газу. Розташована в основі контейнера під його внутрішньою порожниною А камера 19 має обмежену висоту і призначена, про що більш докладно сказано нижче, для рівномірного розподілу потоку зріджувального повітря, яке подається в порожнину А. Ще однією відмітною рисою винаходу є конічна форма розподільної камери 19, яка поступово звужується від задньої стінки 8 контейнера 2 до передньої панелі 17. Така геометрія розподільної камери забезпечується певним нахилом нижнього листа 4а основи до його верхнього листа 4 з поступовим зменшенням відстані між листами основи в напрямку передньої панелі 17. Усередині контейнера 2 на деякій відстані від його задньої стінки 8 розташована паралельна до неї прямокутна вертикальна панель 15, яка утворює усередині контейнера біля його задньої стінки камеру 16. Вертикальна панель 15 кріпиться до протилежних довгих стінок 5 та 6 і верхньої стінки 13 контейнера 2, та її нижній горизонтальний край 15а, розташований на деякій відстані від верхнього листа 4 основи контейнера, утворює прохід (або вікно) 25, через який розташована в задній частині контейнера камера 16 сполучається з його внутрішньою порожниною А. Камера 16 сполучається з внутрішньою порожниною А контейнера також через отвір 11, виконаний у верхній частині панелі 15. Усередині контейнера 2 на певній відстані від верхнього листа 4 основи розташована прямокутна перегородка 14, яка за периметром герметично кріпиться до довгих бічних стінок 5, 6, передньої стінки 7 контейнера і до панелі 15. Перегородка 14, яка утворює у внутрішній порожнині А контейнера зону В гранулювання і виконує функції опори для псевдозрідженого шару F1, у якому протікає процес гранулювання речовини, яка завантажується в гранулятор, виконана перфорованою, сітчастою, ґратчастою або іншим способом проникною для зріджувального повітря, необхідного для формування та підтримування псевдозрідженого шару F1. На Фіг.1 схематично показані розташований у верхній частині контейнера 2 звичайний (відомий як такий) розподільник 10 зерен затравки або частинок речовини, яку гранулюють, та (також добре відомі і тому не потребуючі докладного опису) розподільники 12 та 13 речовини, які знаходяться в рідкому стані, для вирощування гранул. На Фіг.2 схематично показаний розташований на задній стінці 8 контейнера патрубок 22, через який у камеру 19 подають повітря. Патрубок 22 з'єднаний відомими і тому не показаними на кресленні пристроями з зовнішньою магістраллю, з 7 якої в камеру 19 під надлишковим тиском подають необхідне для гранулювання в псевдозрідженому шарі повітря. Нижче з посиланням на Фіг.1 і 2 розглянутий один з варіантів здійснення пропонованого у винаході способу гранулювання. При безперервній подачі в гранулятор зерен затравки або частинок речовини, яку гранулюють, і речовини, необхідної для вирощування гранул, у зоні В над перегородкою 14 утворюється гранулюючий псевдозріджений шар F1. Формування та підтримування гранулюючого псевдозрідженого шару відбувається при безперервній подачі в камеру 19 зріджувального повітря, яке проходить з неї через перфорований лист 4 основи в розташовану під перегородкою 14 нижню частину внутрішньої порожнини А контейнера. У процесі гранулювання (росту гранул) висота псевдозрідженого шару F1 поступово збільшується, і його вільна поверхня піднімається до (попередньо розрахованого) рівня нижнього краю отвору 11. У той момент, коли вільна поверхня псевдозрідженого шару F1 доходить до нижнього краю отвору 11, дуже гарячі готові гранули (температура яких залежить від температури речовини, з якої вирощують гранули), які утворюються заданого розміру в псевдозрідженому шарі, починають безперервним потоком, як у греблі, "переливатися" із псевдозрідженого шару вниз через нижній край отвору 11. Починаючи з цього моменту, висота гранулюючого псевдозрідженого шару F1 залишається по суті постійною. Готові гранули безперервним потоком проходять через проміжну (напрямну) камеру 16 і "падають" (каскадом) на псевдозріджений шар F2, який складається з готових гранул та формується на верхньому перфорованому листі 4 основи контейнера і у якому вони охолоджуються тим же потоком зріджувального повітря, яким формується і підтримується псевдозріджений шар F1. Другий псевдозріджений шар F2, який утворюється в потоці зріджувального повітря складається тільки з готових гранул, що заповнюють внутрішню порожнину А контейнера над верхнім перфорованим листом 4 його основи, проміжну камеру 16 і сполучений з нею карман 18. Тиск на вільній поверхні псевдозрідженого шару F2 у проміжній камері 16 і в кармані 18 менший тиску на вільній поверхні псевдозрідженого шару F2 у внутрішній порожнині А контейнера між стінками 7 та 15, і тому з урахуванням того, що всі ці зони функціонально схожі на сполучені посудини, висота псевдозрідженого шару F2 у проміжній камері 16 і в кармані 18 виявляється більше висоти псевдозрідженого шару F2 на верхньому перфорованому листі 4 основи контейнера між стінками 7 і 15. Необхідно підкреслити, що охолодний псевдозріджений шар F2 сполучається з верхнім гранулюючим псевдозрідженим шаром F1 тільки через перегородку 14, яка виконує функцію його опори. Необхідно також відзначити, що проміжна камера 16 виконує функцію каналу або так називаного стояка або труби перетікання, по якій гарячі 88149 8 гранули з псевдозрідженого шару F1 потрапляють у псевдозріджений шар F2. У псевдозрідженому шарі F2 у процесі теплообміну з потоком зріджувального повітря, яке має кімнатну температуру, готові гарячі гранули поступово охолоджуються. Очевидно, що при охолодженні гранул повітря нагрівається. Нагріте у псевдозрідженому шарі F2 повітря подають у гранулюючий псевдозріджений шар F1 і використовують як зріджувальне для формування псевдозрідженого шару гранул, що утворюються. Тому розташовану між верхнім перфорованим листом 4 основи контейнера і перегородкою 14 частину внутрішньої порожнини А контейнера, яка звичайно називається зоною охолодження гранул, можна також розглядати як зону підігріву зріджувального повітря, яке формує і підтримує гранулюючий псевдозріджений шар F1. Підігріте зріджувальне повітря, з одного боку, формує та підтримує гранулюючий псевдозріджений шар, а з іншого боку, нагріває його до температури, при якій істотно або практично цілком виключається ймовірність передчасного твердіння речовини, з якої вирощують гранули, і відбувається необхідне випарювання в псевдозріджений шар розчинника, що міститься в розчині цієї речовини. Використання повітря, яке відбирається з охолодного псевдозрідженого шару, як підігрітого зріджувального повітря в гранулюючому псевдозрідженому шарі дозволяє знизити сумарне споживання повітря, яке необхідне для повного закінчення процесу гранулювання. При відповідній висоті псевдозрідженого шару F2 (який охолоджує гранули та підігріває зріджувальне повітря псевдозрідженого шару) його вільна поверхня в кармані 18 доходить до верхнього краю передньої панелі 17, через який з контейнера 2 вивантажують готові й охолоджені гранули. Оскільки властивості псевдозрідженого шару схожі, як відомо, на властивості рідини, рівень гранул у кармані 18, у проміжній камері 16 і у внутрішній порожнині А контейнера під час роботи стабілізується на відповідної п'єзометричній висоті. Необхідно підкреслити, що від висоти передньої панелі 17 залежить не тільки висота псевдозрідженого шару F2, але і середній час перебування готових і гарячих гранул у зоні охолодження, а тим самим і температура готових гранул, які вивантажуються з пропонованого у винаході контейнера (гранулятора) 2, а також температура підігрітого зріджувального повітря в гранулюючому псевдозрідженому шарі. Починаючи з моменту "вивантаження" готових гранул процес одержання гранул пропонованим у винаході способом у пропонованому у винаході грануляторі продовжується у сталому режимі. Головною відмітною рисою пропонованого у винаході способу гранулювання є формування та підтримування псевдозріджених шарів F1 та F2 відповідно для гранулювання та охолодження готових гранул/підігріву зріджувального повітря одним і тим самим потоком зріджувального повітря, що проходить через обидва псевдозріджені шари F1 та F2, по суті послідовно розташованих відносно нього. 9 88149 Другою відмітною рисою пропонованого у винаході способу є по суті каскадне перетікання готових гарячих гранул із гранулюючого псевдозрідженого шару в охолодний псевдозріджений шар. Основною перевагою даного винаходу є, як уже було відзначено вище, істотне зниження споживаної енергії в порівнянні з відомими способами гранулювання в псевдозрідженому шарі, у яких для контролю температури в псевдозрідженому шарі додатково подають гаряче повітря або використовують для підігріву зріджувального повітря на певному етапі процесу гранулювання відповідні теплообмінники. При високій витраті зріджувального повітря і додаткового гарячого повітря, необхідного для гранулювання в псевдозрідженому шарі, таке зниження споживання енергії відповідно забезпечує й істотне зниження всіх експлуатаційних витрат. Такий ефект досягається завдяки використанню одного і того самого потоку повітря і для зрідження охолодного псевдозрідженого шару готових гранул, і гранулюючого псевдозрідженого шару з ефективним підігрівом повітря, що зріджує зростаючі гранули, яке подають в нього. У найбільш кращому варіанті верхня частина передньої панелі 17 виконана у вигляді рухомої у Комп’ютерна верстка Л. Купенко 10 вертикальному напрямку заслінки 21, положення якої за висотою можна відповідним чином регулювати. Регулювання висоти заслінки дозволяє регулювати висоту охолодного псевдозрідженого шару F2. Так, наприклад, збільшивши висоту передньої панелі 17, можна збільшити і висоту другого псевдозрідженого шару F2, відповідно збільшивши середній час перебування в ньому гарячих готових гранул. Збільшення часу перебування гарячих готових гранул у другому псевдозрідженому шарі та збільшення тривалості теплообміну між гранулами й зріджувальним повітрям відповідно збільшує і температуру зріджувального повітря на вході в перший гранулюючий псевдозріджений шар F1. Даний винахід не виключає можливості внесення в розглянутий вище варіант різних змін і удосконалень, не виходячи при цьому за обсяг винаходу, який визначається його формулою. Так, наприклад, ширина кармана 18 і проміжної камери 16 може бути менше ширини відповідно короткої передньої стінки 7 контейнера і його внутрішньої панелі 15. Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess of fluid bed granulation and granulator

Автори англійськоюBEDETTI Gianfranco

Назва патенту російськоюСпособ гранулирования в псевдоожиженном слое и соответствующий гранулятор на его основе

Автори російськоюБЕДЕТП Джанфранко

МПК / Мітки

Мітки: гранулювання, шарі, відповідний, псевдозрідженому, основі, гранулятор, спосіб

Код посилання

<a href="https://ua.patents.su/5-88149-sposib-granulyuvannya-v-psevdozridzhenomu-shari-ta-vidpovidnijj-granulyator-na-jjogo-osnovi.html" target="_blank" rel="follow" title="База патентів України">Спосіб гранулювання в псевдозрідженому шарі та відповідний гранулятор на його основі</a>

Попередній патент: Підшипниковий вузол з подвійним впорскуванням рідкого мастила і літальний апарат, який містить щонайменше один такий вузол

Наступний патент: Спосіб виробництва безперервних мінеральних волокон

Випадковий патент: Чотиривісний візок локомотива