Удароміцний композиційний матеріал на основі нітриду алюмінію

Номер патенту: 89241

Опубліковано: 10.04.2014

Автори: Субботін Володимир Іванович, Григор'єв Олег Миколайович, Бєга Микола Денисович, Бережинський Ігор Леонідович, Котенко Валерій Антонович, Дубовик Тетяна Василівна

Формула / Реферат

Удароміцний композиційний матеріал на основі нітриду алюмінію, що містить нітрид алюмінію AlN, який відрізняється тим, що додатково містить карбід бору B4С, борид титану ТіВ2, карбід кремнію SiC і кремній Si при такому співвідношенні компонентів, мас. %:

карбід бору В4С

24-28

борид титану ТіВ2

7-9

карбід кремнію SiC

6-8

кремній Si

4-6

нітрид алюмінію АlN

решта.

Текст

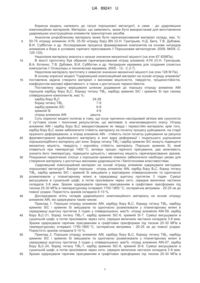

Реферат: Удароміцний композиційний матеріал на основі нітриду алюмінію містить нітрид алюмінію AlN. Крім цього, він додатково містить карбід бору B4С, борид титану ТіВ2, карбід кремнію SiC і кремній Si при такому співвідношенні компонентів, мас. %: карбід бору В4С борид титану ТіВ2 карбід кремнію SiC кремній Si нітрид алюмінію АlN 24-28 7-9 6-8 4-6 решта. UA 89241 U (12) UA 89241 U UA 89241 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі порошкової металургії, а саме - до удароміцних композиційних матеріалів. Матеріал, що заявляють, може бути використаний для виготовлення удароміцних конструкційних елементів транспортних засобів. Аналогом розробленому матеріалу може бути гарячепресований матеріал складу, мас. %: 50-75 нітриду алюмінію A1N, 25-50 нітриду бору BN (О.Н. Григорьев, Н.Д. Бега, Т.В. Дубовик, В.И. Субботин и др. Исследование процесса формирования композитов на основе нитридов алюминия и бора в условиях горячего прессования // Порошковая металлургия.-2009.-№5/6.-С. 125-133). Недоліком матеріалу аналога є низьке значення механічної міцності (на згин 67-82МПа). В якості прототипу був обраний гарячепресований нітрид алюмінію A1N (О.Н. Григорьев, В.А. Котенко, Т.В. Дубовик, В.И. Субботин и др. Нитридная керамика для создания слоистых композитов // Огнеупоры и техническая керамика.-2005.- 12.- С.2-7). Недоліком матеріалу прототипу є невисокі значення механічної міцності (на згин 128 Μ Па). В основу корисної моделі "Удароміцний композиційний матеріал на основі нітриду алюмінію" поставлена задача створити матеріал з високими міцнісністю, твердістю, тріщиностійкістю, коефіцієнтом масової ефективності, а також з достатньою термостійкістю. Поставлену задачу вирішували шляхом додавання до порошку нітриду алюмінію ΑlΝ порошків карбіду бору В4С, бориду титану ТіВ2, карбіду кремнію SiC і кремнію Si при такому співвідношенні компонентів, мас %: карбід бору В4С 24-28 борид титану ТіB2 7-9 карбід кремнію SiC 6-8 кремній Si 4-6 нітрид алюмінію AlN решта. Суть корисної моделі полягає в тому, що існує причинно-наслідковий зв'язок між сукупністю її суттєвих ознак і технічним результатом, що випливає із нижченаведеного опису. Нітрид алюмінію AlN і карбід бору В4С використовували як тверді і термостійкі матеріали; крім того, карбід бору В4С може забезпечити стійкість матеріалу на початку процесу руйнування, на стадії пружного деформування, а нітрид алюмінію AlN - стійкість після початку руйнування за рахунок фрагментування зруйнованого матеріалу в зоні ядра деформації і подальшого ущільнення порошкоподібного матеріалу цієї зони. Борид титану ТіВ2 і карбід кремнію SiC можуть підвищити механічну міцність, твердість і корозійну стійкість матеріалу. Порошок кремнію Si, який плавиться при температурі 1400 °C, активує процес гарячого пресування, дає можливість знизити його температуру, підвищити щільність і механічну міцність гарячепресованих зразків. Поєднання перелічених сполук з порошком кремнію повинно забезпечити необхідні умови для створення матеріалу з достатньо високими удароміцністю і балістичними властивостями. Удароміцний композиційний матеріал на основі нітриду алюмінію одержували методами порошкової металургії. Вихідні порошки - нітрид алюмінію AlN, карбід бору В4С, борид титану ТіВ2, карбід кремнію SiC і кремній Si змішували у відповідних співвідношеннях та одночасно розмелювали у планетарному млині в середовищі ацетону протягом 3 годин. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок складала 3-8 мкм. Зразки одержували гарячим пресуванням в графітових пресформах під тиском 25-30 МПа в температурному інтервалі 1750-1800 °C, ізотермічна витримка - 20-25 хв до повної усадки. Пористість зразків складала 5-10 %. Досліджували м'ять складів удароміцного композиційного матеріалу на основі нітриду алюмінію AlΝ, які одержували таким чином: Приклад 1. Порошки нітриду алюмінію AlN, карбіду бору В4С, бориду титану ТіВ2, карбіду кремнію SiC і кремнію Si змішували та одночасно розмелювали у планетарному млині в середовищі ацетону протягом 3 годин у співвідношенні, мас%: нітрид алюмінію AlN-59, карбід бору В4С-21, борид титану ТіВ2-7, карбід кремнію SiC-6, кремній Si-7. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок складала 3-8 мкм. Зразки одержували гарячим пресуванням в графітових пресформах під тиском 25-30 МПа в температурному інтервалі 1750-1800 °C, ізотермічна витримка - 20-25 хв до повної усадки. Пористість зразків складала 5-10 %. Приклад 2. Порошки нітриду алюмінію AlN, карбіду бору В4С, бориду титану ТіВ2, карбіду кремнію SiC і кремнію Si змішували та одночасно розмелювали у планетарному млині в середовищі ацетону протягом 3 годин у співвідношенні, мас%: нітрид алюмінію AlN-57, карбід бору В4С-24, борид титану ТіВ2-7, карбід кремнію SiC-6, кремній Si-6. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок складала 3-8 мкм. Зразки одержували гарячим пресуванням в графітових пресформах під тиском 25-30 МПа в 1 UA 89241 U 5 10 15 20 25 30 35 40 45 50 температурному інтервалі 1750-1800 °C, ізотермічна витримка - 20-25 хв до повної усадки. Пористість зразків складала 5-10 %. Приклад 3. Порошки нітриду алюмінію AlN, карбіду бору В4С, бориду титану ТіВ2, карбіду кремнію SiC і кремнію Si змішували та одночасно розмелювали у планетарному млині в середовищі ацетону протягом 3 годин у співвідношенні, мас%: нітрид алюмінію AlΝ-54, карбід бору В4С-26, борид титану ТіВ2-8, карбід кремнію SiC-7, кремній Si-5. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок складала 3-8 мкм. Зразки одержували гарячим пресуванням в графітових пресформах під тиском 25-30 MПa в температурному інтервалі 1750-1800 °C, ізотермічна витримка - 20-25 хв до повної усадки. Пористість зразків складала 5-10 %. Приклад 4. Порошки нітриду алюмінію AlN, карбіду бору В4С, бориду титану ТіВ2, карбіду кремнію SiC і кремнію Si змішували та одночасно розмелювали у планетарному млині в середовищі ацетону протягом 3 годин у співвідношенні, мас%: нітрид алюмінію AlN-51, карбід бору В4С-28, борид титану ТіВ2-9, карбід кремнію SiC-8, кремній Si-4. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок складала 3-8 мкм. Зразки одержували гарячим пресуванням в графітових пресформах під тиском 25-30 МПа в температурному інтервалі 1750-1800 °C, ізотермічна витримка - 20-25 xв до повної усадки. Пористість зразків складала 5-10 %. Приклад 5. Порошки нітриду алюмінію ΑlΝ, карбіду бору В4С, бориду титану ТіВ2, карбіду кремнію SiC і кремнію Si змішували та одночасно розмелювали у планетарному млині в середовищі ацетону протягом 3 годин у співвідношенні, мас%: нітрид алюмінію AlN-50, карбід бору В4С-30, борид титану ТіВ2-9, карбід кремнію SiC-8, кремній Si-3. Суміші висушували в сушильній шафі, а потім просіювали через сито, середня величина частинок складала 3-8 мкм. Зразки одержували гарячим пресуванням в графітових пресформах під тиском 25-30 МПа в температурному інтервалі 1750-1800 °C, ізотермічна витримка - 20-25 хв до повної усадки. Пористість зразків складала 5-10 %. На гарячепресованих зразках розміром 36 × 4 × 4 мм визначали фазовий склад, щільність, механічну міцність, твердість, тріщиностійкість і термостійкість. Рентгентгенофазовий аналіз вихідних сумішей і гарячепресованих зразків проводили на дифрактометрі типу ДРОН в Cuka-випромінюванні. Обробку дифракційних кривих здійснювали за допомогою відповідних програм. Проведені рентгенівські дослідження фазового складу матеріалу, який заявляють, показали, що в умовах гарячого пресування при 1750-1800 °C нові фази не утворюються. Щільність вимірювали гідростатичним зважуванням. Випробування міцності на згин проводили на "Універсальній машині для механічних випробувань". Контактну міцність на розтяг та стиск визначали за методикою, яка описана в роботі (Б.А.Галанов, О.П.Григорьев. Аналитическая модель индентирования хрупких материалов // Электроннмя микроскопия и прочность материалов. К.: ин-т пробл. Материаловедения ПАИ Украины. - 2006.- Вып. 13.- С.4-42). Твердість по Вікерсу визначали на універсальному приборі для вимірювання твердості металів і сплавів. Коефиціент тріщиностійкості Кіс визначали IF методом на основі співвідношень, приведених в (О.Н. Григорьев, Б.А. Галанов, В.А. Котенко и др. Контактная прочность и трещиностойкость материалов // Металлофизика, новейшие технологии.-2005.- Т. 27.- №8.- С. 1095-1112). Термостійкість зразків визначали за кількістю теплозмін в інтервалі температур 1200-20 °C до появи першої тріщини на одному з п'яти зразків. Коефіцієнт масової ефективності матеріалу, який характеризує опір втіленню ударника і виграш в масі в порівнянні із еталонном - сталлю RHA, розраховували за методикою, приведеною в роботі (О.Н. Григорьев, Б.А. Галанов, В.А. Котенко и др. Разрушение керамики и ее сопротивление внедрению высокоскоростных ударников // Огнеупоры и техническая ксрамика.-2004,- 8.- С.8-15). В зв'язку з необхідністю порівняння властивостей матеріалу прототипу з тим, що заявляють, за значеннями термостійкості в інтервалі 1200-20 °C (повітря) і контактної міцності на стиск, гарячим пресуванням були отримані зразки за режимом, вказаним в прототипі. Дані по фізикомеханічним властивостям матеріалу, який заявляють, і прототипу наведені в таблиці. 2 UA 89241 U Таблиця Склад та фізико-механічні властивості удароміцного композиційного матеріалу на основі нітриду алюмінію в порівнянні з матеріалом прототипу Склад матеріалу, мас% №№ склаA1N В4С ТіВ2 SiC дів 1 2 3 4 5 Механічна міцність: 10 59 57 54 51 50 21 24 26 28 30 7 7 8 9 9 6 6 7 8 8 7 6 5 4 3 340 411 516 504 480 627 743 833 752 647 100 5 15,0 18,0 19,5 19,4 16,8 4,80 4,88 5,02 4,96 4,85 Термостійкість кількість теплозмін, 1200-20 °C, повітря 63 68 65 70 64 12,5 4,76 59 Твердість Тріщиноза Вікеррозтягу- стиску стійкість, сом, ГПа згину, (кон(конК!C, МПа Si МПа тактна), тактна), (наванта1/2 *м МПа ГПа ження 50Н) 128 593 2,3 3,2 3,9 3,6 2,6 Прототип 1,6 Коефіцієнт масової ефективності, mс 4,1 4,6 4,7 4,7 4,2 2,3 Найбільш ефективні властивості матеріалу корисної моделі виявляються в складах №№ 2-4 (таблиця) в інтервалі концентрацій компонентів, мас %: нітрид алюмінію AlN-51-57, карбід бору В4С - 24-28, борид титану TіВ2-7-9, карбід кремнію SiC-6-8, кремній Si-4-6. Приведені в таблиці дані свідчать про те, що матеріал корисної моделі має більш високі значення механічної міцності на згин, контактної міцності на розтяг і стиск, твердості по Вікерсу, тріщиностійкості, термостійкісті і коефіцієнту масової ефективності в порівнянні із матеріалом прототипу. Сукупність отриманих даних свідчить про достатньо високий рівень удароміцності матеріалу і його балістичних характеристик. Матеріал, що заявляють, може бути використаний для виготовлення удароміцних конструкційних елементів транспортних засобів. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 Удароміцний композиційний матеріал на основі нітриду алюмінію, що містить нітрид алюмінію AlN, який відрізняється тим, що додатково містить карбід бору B4С, борид титану ТіВ2, карбід кремнію SiC і кремній Si при такому співвідношенні компонентів, мас. %: карбід бору В4С 24-28 борид титану ТіВ2 7-9 карбід кремнію SiC 6-8 кремній Si 4-6 нітрид алюмінію АlN решта. Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюHryhoriev Oleh Mykolaiovych, Kotenko Valerii Antonovych, Dubovyk Tetiana Vasylivna, Subbotin Volodymyr Ivanovych, Bieha Mykola Denysovych

Автори російськоюГригорьев Олег Николаевич, Котенко Валерий Антонович, Дубовик Татьяна Васильевна, Субботин Владимир Иванович, Бега Николай Денисович

МПК / Мітки

МПК: C04B 35/56

Мітки: алюмінію, композиційний, основі, удароміцний, нітриду, матеріал

Код посилання

<a href="https://ua.patents.su/5-89241-udaromicnijj-kompozicijjnijj-material-na-osnovi-nitridu-alyuminiyu.html" target="_blank" rel="follow" title="База патентів України">Удароміцний композиційний матеріал на основі нітриду алюмінію</a>

Попередній патент: Спосіб профілактики алергічних захворювань у дітей з дефіцитом вітаміну д

Наступний патент: Склад йогурту

Випадковий патент: Проміжне рейкове скріплення на залізобетонній основі