Спосіб безперервного розливання металів та сплавів

Номер патенту: 90837

Опубліковано: 10.06.2014

Автори: Молчанов Лавр Сергійович, Герасименко Віктор Григорович, Синегін Євген Володимирович, Бойченко Борис Михайлович

Формула / Реферат

Спосіб безперервного розливання металів та сплавів, що включає подачу металевого розплаву в резервуар, введення інокулятора у вигляді порошку із хімічним складом аналогічним до складу металу, що розливається, у струмінь розплаву, що витікає з резервуара, в потоці нейтрального газу, формування зливка або витягування заготовки, який відрізняється тим, що інокулятор у вигляді порошку фракцією 100-1000 мкм вводять у кількості 0,05-0,65 % від маси розплавленого металу в струмінь розплаву у потоці нейтрального газу з витратою останнього 1,2-13,8 л/т рідкого металу.

Текст

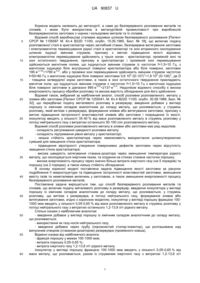

Реферат: Спосіб безперервного розливання металів та сплавів включає подачу металевого розплаву в резервуар. Потім вводять інокулятор у вигляді порошку із хімічним складом аналогічним до складу металу, що розливається, у струмінь розплаву, що витікає з резервуара, в потоці нейтрального газу, формування зливка або витягування заготовки. При цьому інокулятор у вигляді порошку фракцією 100-1000 мкм вводять у кількості 0,05-0,65 % від маси розплавленого металу в струмінь розплаву у потоці нейтрального газу з витратою останнього 1,2-13,8 л/т рідкого металу. UA 90837 U (54) СПОСІБ БЕЗПЕРЕРВНОГО РОЗЛИВАННЯ МЕТАЛІВ ТА СПЛАВІВ UA 90837 U UA 90837 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до металургії, а саме до безперервного розливання металів та сплавів, і може бути використана в металургійній промисловості при виробництві безперервнолитих заготовок з чорних і кольорових металів та їх сплавів. Відомий спосіб виробництва сталевих відливок шляхом безперервного розливання [Патент СРСР № 1156587 М. Кл.4 B22D 11/00, опубл. 15.05.1985, Бюл. № 18], що включає подачу розплавленої сталі в кристалізатор через заглибний стакан, безперервне витягування заготовки і електромагнітне перемішування рідкої сталі в кристалізаторі та зоні вторинного охолодження шляхом індукції змінним струмом, причому з метою підвищення якості відливок, електромагнітне перемішування здійснюють у трьох зонах - кристалізаторі, проміжній зоні та зоні остаточного тверднення, причому в кристалізаторі і проміжній зоні перемішування здійснюється магнітним полем, що індукується змінним струмом із частотою f=1,5÷10 Гц, з магнітною індукцією біля внутрішньої поверхні кристалізатора або біля поверхні, заготовки -0,18f -0,2f 195·e ÷1790·e , або у проміжні зоні перемішування здійснюють змінним струмом частотою 6 2 6 2 f=50÷60 Гц з магнітною індукцією біля поверхні заготовки 0,6·10 ·(D-107) ÷1,8·10 ·(D-100) , де D - товщина затверділої корки заготовки, а також в зоні остаточного тверднення прикладають магнітне поле, що індукується змінним струмом з частотою f=1,5÷10 Гц з магнітною індукцією -0,2f -0,2f біля поверхні заготовки в діапазоні 895·e ÷2137·e . Недоліком відомого способу є висока енергоємність процесу обробки розплаву та висока вартість обладнання для його здійснення. Відомий також, вибраний за найближчий аналог, спосіб розливки розплавленого. металу у зливки або заготовки [Патент СРСР № 1255041, М. Кл.4 B22D 11/00, опубл. 30.08.1986, Бюл. № 32], що передбачає подачу металевого розплаву в резервуар, введення добавок у вигляді порошку із хімічним складом аналогічним до складу металу, що розливається, у струмінь розплаву, який витікає з резервуара, формування зливка або витягування заготовки, причому з метою підвищення ізотропності властивостей зливків або заготовок і покращення їх якості, інокулятор вводять у кількості 35-40 % від маси розплавленого металу в струмінь розплаву у потоці нейтрального газу з витратою останнього 50-100 л/кг розплавленого металу. Відомий спосіб розливки розплавленого металу в зливки або заготовки має ряд недоліків: - складність регулювання швидкості розливки металу; - складність підтримання рівня металу у кристалізаторі; - низька стійкість кристалізатора через неможливість використання шлакоутворюючих сумішей для змащення стінок кристалізатора; - підвищення вірогідності утворення поверхневих дефектів заготовки через відсутність змащення стінок кристалізатора; - висока швидкість затягування стакана-дозатора через зменшення температури рідкого металу, що охолоджується інертним газом, та осідання на стінках стакана часточок порошку; - висока енергоємність процесу через значно більші витрати інертного газу (на 5 порядків) та порошку (на 2 порядки), а також низьку стійкість обладнання. В основу корисної моделі поставлена задача підвищення якості заготовки за рахунок подрібнення її макроструктури та підвищення ізотропності властивостей заготовки, зменшення вмісту газів та неметалевих включень у заготовках, а також зменшення енергоємності процесу безперервного розливання металів. Поставлена задача вирішується тим, що спосіб безперервного розливання металів та сплавів, що включає подачу металевого розплаву в резервуар, введення інокулятора у вигляді порошку із хімічним складом аналогічним до складу металу, що розливається, у струмінь розплаву, що витікає з резервуара, в потоці нейтрального газу, формування зливка або витягування заготовки, згідно з корисною моделлю, інокулятор у вигляді порошку фракцією 1001000 мкм вводять у кількості 0,05-0,65 % від маси розплавленого металув струмінь розплаву у потоці нейтрального газу з витратою останнього 1,2-13,8 л/т рідкого металу. Спільні ознаки з найближчим аналогом: - введення добавок у вигляді порошку із хімічним складом аналогічним до складу металу, що розливається; - використання як газу-носія нейтрального газу; - введення добавок через трубу (порожнистий стопор-інжектор), що розташована над випускним отвором (стаканом-дозатором) резервуара (проміжного ковша). Відмінні ознаки від найближчого аналога: - фракція порошку у межах 100-1000 мкм; - витрата порошку 0,05-0,65 %; - витрата інертного газу 1,2-13,8 л/т рідкого металу. Інокулятор у вигляді порошку фракцією 100-1000 мкм вводять у кількості 0,05-0,65 % від маси металу, що розливається, разом із струменем інертного газу з витратою 1,2-13,8 л/т 1 UA 90837 U 5 10 15 20 25 30 35 рідкого металу. Вдування газо-порошкової суміші здійснюють через порожнистий стопорінжектор, який розташовано у проміжному ковші машини безперервного лиття заготовок, безпосередньо над стаканом-дозатором. Інокулятор у вигляді порошку фракцією менше 100 мкм повністю розплавляється струменем рідкого металу у стакані-дозаторі, не досягаючи кристалізатора, а отже не забезпечує подрібнення макроструктури заготовки. Також має місце інтенсифікація заростання стаканудозатора через переохолодження металу, що розливається. Транспортування інокулятора у формі порошку фракцією більше 1000 мм є складним і призводить до закупорювання газового тракту та сопла стопора-інжектора. Витрата інокулятора у формі порошку менша за 0,01 % від маси металу не призводить до суттєвого подрібнення структури через недостатню кількість центрів кристалізації і низьку величину їх загальної площі поверхні. Витрата порошку більша за 0,65 % призводить до пришвидшення заростання стаканів дозаторів та виходу їх з експлуатації. Витрата інертного газу менша за 1,2 л/т рідкого металу недостатня для транспортування часточок порошку необхідної маси газовим трактом. Також заростає сопло стопора-інжектора металом, що потрапляє у порожнину сопла. Витрата газу більша за 13,8 л/т рідкого металу призводить до інтенсивного бурління поверхні шлаку у проміжному ковші та оголення поверхні рідкого металу, наслідком чого є його вторинне окислення металу та його насичення шкідливим воднем. Також має місце потрапляння газу до кристалізатора, що призводить до бурління поверхні шлакової суміші у останньому і коливання меніску металу в кристалізаторі, котре призводить до утворення поверхневих дефектів заготовки і, навіть, проривів твердої корки металу під кристалізатором. При введенні інокулятора у вигляді порошку в рідкий метал безпосередньо перед його кристалізацією часточки порошку будуть виконувати роль зародків нової фази, на поверхні яких відбуватиметься зростання кристалів твердої фази. Часточки порошку у перегрітих об'ємах рідкого металу, розплавляючись, будуть зменшувати його температуру, створюючи сприятливі умови для формування рівноосної структури. Приклад. Розливання 250 т низьковуглецевої сталі марки 09Г2С здійснюють через проміжний ківш ємністю 49 т у заготовки перерізом 335×400 мм із різкою на мірну довжину 5,8 м. Швидкість витягування заготовки 0,6-0,8 м/хв. Витрата інокулятора фракцією 100-1000 мкм складає 0,10,65 % від маси металу. Інтенсивність вдування аргону 1,2-13,8 л/т рідкого металу. Повільне заростання стакану-дозатору. Бурління поверхні розплаву у кристалізаторі відсутнє. Для визначення ефективності розробленого способу вводу інокуляторів були взяті зразки заготовки і виготовлено темплети для аналізу макроструктури заготовки. Результати аналізу наведені в таблиці 1. Таблиця Якість заготовок, отриманих експериментальним способом № з/п 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 Витрата інокулятора, % від маси металу 0,05-0,65 0,05-0,65 0,05-0,65 0,05-0,65 0,05-0,65 до 0,05 більше 0,65 0,05-0,65 0,05-0,65 0,05-0,65 0,05-0,65 до 0,05 до 0,05 більше 0,65 більше 0,65 до 0,05 Фракція інокулятора, мкм 100-1000 100-1000 100-1000 до 100 більше 1000 100-1000 100-1000 до 100 до 100 більше 1000 більше 1000 до 100 більше 1000 до 100 більше 1000 100-1000 Витрата газу, л/т рідкого металу 1,2-13,8 до 1,2 більше 13,8 1,2-13,8 1,2-13,8 1,2-13,8 1,2-13,8 до 1,2 більше 13,8 до 1,2 більше 13,8 1,2-13,8 1,2-13,8 1,2-13,8 1,2-13,8 до 1,2 2 Частка відбракованих заготовок, % 0,5-1 1,5-3 1,5-2,5 1,5-3 1,5-2,5 3,5-4,5 1,5-2,5 1,5-3 1,5-3,5 1,5-2,5 1,5-3 3,5-4,5 3,5-4,5 1,5-3,5 1,5-3 3,5-4,5 Стійкість заглибного стакану, т розлитої сталі 520 480 470 330 440 485 390 320 330 440 440 320 450 315 450 470 UA 90837 U Таблиця Якість заготовок, отриманих експериментальним способом № з/п 17 18 19 20 21 22 23 24 25 26 27 5 Витрата інокулятора, % від маси металу до 0,05 більше 0,65 більше 0,65 до 0,05 більше 0,65 до 0,05 до 0,05 більше 0,65 більше 0,65 більше 0,65 до 0,05 Фракція інокулятора, мкм 100-1000 100-1000 100-1000 до 100 більше 1000 до 100 більше 1000 до 100 більше 1000 до 100 більше 1000 Витрата газу, л/т рідкого металу більше 13,8 до 1,2 більше 13,8 до 1,2 більше 13,8 більше 13,8 до 1,2 до 1,2 до 1,2 більше 13,8 більше 13,8 Частка відбракованих заготовок, % 3,5-4,5 1,5-2,5 1,5-3 3-4,5 1,5-2,5 3,5-4,5 3,5-4,5 1,5-2,5 2-3 1,5-3 3,5-4,5 Стійкість заглибного стакану, т розлитої сталі 475 470 475 320 450 330 450 330 430 300 440 Запропонований спосіб дозволяє суттєво підвищити ефективність використання інокулятора за рахунок максимального наближення у часі процесів введення інокулятора і кристалізації рідкого металу, не порушуючи, водночас, технологію безперервного розливання металу. Бульбашки інертного газу, що спливатимуть у об'ємі металу, сприяють видаленню газів та неметалевих включень з розплаву. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 Спосіб безперервного розливання металів та сплавів, що включає подачу металевого розплаву в резервуар, введення інокулятора у вигляді порошку із хімічним складом аналогічним до складу металу, що розливається, у струмінь розплаву, що витікає з резервуара, в потоці нейтрального газу, формування зливка або витягування заготовки, який відрізняється тим, що інокулятор у вигляді порошку фракцією 100-1000 мкм вводять у кількості 0,05-0,65 % від маси розплавленого металу в струмінь розплаву у потоці нейтрального газу з витратою останнього 1,2-13,8 л/т рідкого металу. Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюSynehin Yevhen Volodymyrovych, Boichenko Borys Mykhailovych, Herasymenko Viktor Hryhorovych

Автори російськоюСинегин Евгений Владимирович, Бойченко Борис Михайлович, Герасименко Виктор Григорьевич

МПК / Мітки

МПК: B22D 11/00

Мітки: розливання, сплавів, металів, безперервного, спосіб

Код посилання

<a href="https://ua.patents.su/5-90837-sposib-bezperervnogo-rozlivannya-metaliv-ta-splaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб безперервного розливання металів та сплавів</a>

Попередній патент: Адаптивне тональне рейкове коло

Наступний патент: Композиція для виготовлення струмознімного елемента струмоприймача електрорухомого складу

Випадковий патент: Спосіб діагностування паливного насоса дизеля