Кристалізатор для безперервного розливання рідких металів

Номер патенту: 81247

Опубліковано: 25.12.2007

Автори: Плоциннік Уве, Райффершайд Маркус, Манглер Дірк

Формула / Реферат

Кристалізатор для безперервного розливання рідких металів, зокрема в заготовки зі сталі у формі слябів, зокрема товщиною менше 100 мм, з внутрішніми пластинами (6), забезпеченими охолоджувальними каналами (7) у вигляді отворів для охолоджувача, виконаних у протилежній від рідкого металу стороні внутрішніх плит (20), при цьому величина поверхонь охолоджувальних каналів, які є поверхнями теплообміну, в зоні максимальної щільності теплового потоку або максимальної температури контактної поверхні (18) збільшена для досягнення підвищення до максимуму локальної охолоджувальної дії охолоджувальних каналів (7), який відрізняється тим, що збільшення поверхні охолоджувальних каналів (7) над дзеркалом ванни відсутнє, при цьому над дзеркалом ванни виконані у вигляді отворів охолоджувальні канали (7), забезпечені покриттям або гільзами, або вставками з менш теплопровідного матеріалу для зменшення теплопередачі над дзеркалом ванни, що досягається по відношенню до збільшеної теплопередачі в області максимальної щільності теплового потоку.

Текст

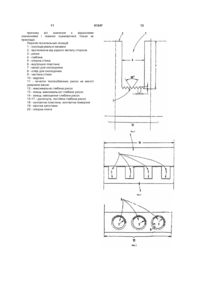

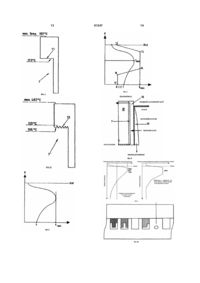

Кристалізатор для безперервного розливання рідких металів, зокрема в заготовки зі сталі у формі слябів, зокрема товщиною менше 100 мм, з внутрішніми пластинами (6), забезпеченими охолоджувальними каналами (7) у вигляді отворів для охолоджувача, виконаних у протилежній від рідкого металу стороні внутрішніх плит (20), при цьому величина поверхонь охолоджувальних каналів, які є поверхнями теплообміну, в зоні максимальної щільності теплового потоку або максимальної температури контактної поверхні (18) збільшена для досягнення підвищення до максимуму локальної охолоджувальної дії охолоджувальних каналів (7), який відрізняється тим, що збільшення поверхні охолоджувальних каналів (7) над дзеркалом ванни відсутнє, при цьому над дзеркалом ванни виконані у вигляді отворів охолоджувальні канали (7), забезпечені покриттям або гільзами, або вставками з менш теплопровідного матеріалу для зменшення теплопередачі над дзеркалом ванни, що досягається по відношенню до збільшеної теплопередачі в області максимальної щільності теплового потоку. UA (21) 20041109737 (22) 08.03.2003 (24) 25.12.2007 (86) PCT/EP03/02384, 08.03.2003 (31) 102 18 956.0 (32) 27.04.2002 (33) DE (31) 102 53 735.6 (32) 19.11.2002 (33) DE (72) МАНГЛЕР ДІРК, РАЙФФЕРШАЙД МАРКУС, ПЛОЦІННІК УВЕ (73) СМС ДЕМАГ АКЦІЄНГЕЗЕЛЬШАФТ (56) CH, 685 865, A5, 31.10.1995 DE, 3 840 448, A1, 06.07.1989 DE, 198 52 472, C1, 31.05.2000 EP, 0 551 311, B1, 02,11,1994 EP, 0 730 923, A1, 11.09.1996 EP, 0 968 779, A1, 05.01.2000 EP, 1 206 986, A1, 22.05.2002 WO, 02/16061, A1, 28.02.2002 US, 3 595 302, A, 27.07.1971 US, 5 207 266, A, 04.05.1993 US, 2001/0017199, A1, 30.08.2001 JP, 57-031449, A, 19.02.1982 C2 2 (19) 1 3 - За рахунок більш високої температури поверхні кристалізатора у зоні дзеркала розплаву порошковий флюс розплавляється швидше. - Більш швидке розплавлення порошкового флюсу забезпечує мастильну дію між заготовкою і кристалізатором, внаслідок чого поліпшується поверхня заготовки. Краще змащування призводить до зменшення поверхні кристалізатора під дзеркалом ванни, завдяки чому зменшуються теплові напруження і схильність до утворення тріщин, внаслідок чого збільшується термін служби кристалізатора. - Більш прогріті зони кристалізатора над дзеркалом розплаву зменшують стискаючі напруження у зонах під дзеркалом розплаву. Це також зменшує утворення тріщин і приводить до збільшення терміну служби кристалізатора. Вимірювання на кристалізаторах показали, що розподіл щільностей теплового потоку під дзеркалом розплаву між 20 і 80мм має максимум, після чого, виходячи від цього, зменшується як у напрямі розливання, так і у протилежному напрямі у вигляді дзвоноподібної кривої. При цьому діапазон підвищеної щільності теплового потоку складає близько 120мм. Відповідна діаграма розподілу температури розплаву у кристалізаторі відповідає кривизні лежачої параболи з tmax у діапазоні підвищеної щільності теплового потоку. У [документі DE 3840448 С2] описаний кристалізатор для машин безперервного розливання, зокрема, пластинчатий кристалізатор, кожна з бічних стінок якого складається з опорної стінки і закріпленої на ній внутрішньої пластини, що вступає у контакт з металевим розплавом, причому на повернутій до опорної стінки стороні внутрішньої пластини передбачені паралельні один одному канали для охолодника, виконані у вигляді відкритих до опорної стінки прорізів, ширина яких менше, а глибина більше ширини лежачих між прорізами ребер. В [ЕР 0551311 В1] описаний охолоджуваний рідиною, регульований по ширині пластинчатий кристалізатор для безперервного розливання заготовок зі сталі у форматі слябів, зокрема товщиною менше 100мм. Біля нього пластини широких сторін і пластини вузьких сторін в їх поперечному напрямі виконані з можливістю збільшення перерізу заготовки, пластини вузьких сторін розташовані по висоті кристалізатора, в основному, паралельно одна одній, а пластини широких сторін, щонайменше, у зоні мінімальної ширини сляба виконані увігнутими таким чином, що у поперечному розрізі висота вершини стінки кристалізатора, що утворює дугу, відносно вписаного на стороні заливання прямокутника складає максимум 12мм на 1000мм ширини сляба, а форма пластин широких сторін на стороні виходу заготовки з кристалізатора відповідає формату заготовки, що виготовляється. Пластини широких сторін кристалізатора у зоні регулювання пластин вузьких сторін виконані у вигляді плоскої поверхні, а на стороні, протилежній від сторони, що утворює форму, розташовані шліцьові канали. 81247 4 [Документ ЕР 0968779 А1] відноситься до виконання широкої сторони слябового кристалізатора, що містить ливарну пластину з внутрішньою і протилежною їй зовнішньою поверхнями, причому широка сторона має верхню і нижню ділянки, і, щонайменше, верхня ділянка має середню зону і дві розташовані по боках від неї бічні зони. У даній публікації запропоновано, що внутрішня поверхня ливарної плити має для утворення охолоджувальних каналів канавки з піднутреннями і що канавки закриті з геометричним замиканням вкладишами, вміщеними у піднутрення. [Патент US 5207266] відноситься до водоохолоджуваного мідного кристалізатора, який містить мідну пластину із закріпленою на ній задньою рамою, що утворює охолоджувальні канали, де ширина головних каналів у зоні кріпильних болтів більше ширини в інших зонах. Між каналами правої і лівої сторін у зоні кріпильних болтів, але не біля самих болтових з'єднань, виконані збільшені канали. Передбачені канали, що відгалужуються, між головними і збільшеними каналами, причому, щонайменше, канали і зони, що відгалужуються від головних каналів, мають більшу поверхню, ніж головні і збільшені канали. Для швидкого і надійного, зокрема рівномірного, утворення позбавленої тріщин кірочки заготовки вирішальне значення має інтенсивне охолоджування або тепловідведення із зони під меніском до випускного отвору кристалізатора. Для цього у відомих кристалізаторів є наступні можливості: - встановлення відносно високої швидкості охолоджувальної води; - зниження температури охолоджувальної води; - збільшення поверхонь теплообміну в охолоджувальних каналах за рахунок охолоджувальних ребер. Зазначені варіанти широко застосовуються на практиці при конструюванні кристалізаторів для установок безперервного розливання. Контактна пластина кристалізатора, що складається, як правило, з мідного сплаву, знаходиться у «прямому контакті» з рідким і затверділим металом. Контактна пластина, яка називається також мідною плитою, є деталлю, що швидко зношується, і кріпиться на несучому елементі, у більшості випадків виконаному зі сталі. Багаторазово використовуваний несучий елемент називається водяною сорочкою. Кристалізатор забезпечує кристалізацію сталі, тобто у залитої рідкої сталі відбирається стільки енергії, що утворюється кірочка заготовки, що володіє несучою здатністю, яка потім може бути безперервно витягнута з кристалізатора. При цьому на висоті рівня розплаву у кристалізаторі, на так званому «меніску», утворюється перша кірочка заготовки. Поняття «меніск» означає початкову ділянку утворення кірочки заготовки, у цій ділянці присутні контактна поверхня кристалізатора, твердий і розплавлений ливарні допоміжні засоби, а також рідка сталь і кірочка 5 заготовки. Як ливарні допоміжні засоби застосовують порошкоподібні флюси та оливи. Вони відділяють один від одного метал і мідь за рахунок змащування і керують локальною теплопередачею (Фіг.8). Перший об'ємний елемент кірочки заготовки, що утворився на меніску, рухається зі швидкістю витягування через кристалізатор. Через температурний градієнт, що є між рідкою сталлю і охолодником, встановлюється локальний потік енергії у напрямі охолоджувальних каналів. Енергія відводиться по охолоджувальних каналах, по яких протікає охолодник, у більшості випадків вода. Товщина кірочки заготовки відповідно збільшується. Охолоджувальні канали у конструкції кристалізатора можуть виконуватися повністю всередині мідних пластин або також всередині елементів водяної сорочки. Відоме також комбіноване виконання. Крім того, відомі варіанти формування охолоджувальних каналів доповнені варіантом виконання, при якому між водяною сорочкою і мідною пластиною розташовуються вставки, що формують охолоджувальні канали. Виходячи з технології виробництва кристалізаторів охолоджувальні канали часто виконують з прямокутним або круглим перерізом. У кутових ділянках можуть бути виконані скруглення. За рахунок використання відповідних вставок можуть формуватися охолоджувальні канали необхідної U-, L- або Т-подібної форми, будь-якого напряму по відношенню до контактної поверхні. Типове розташування окремих охолоджувальних каналів або їх груп відповідає напряму лиття, тобто зверху вниз, і канали розташовують рівновіддалено по відношенню до поверхні, що контактує з металом. Метою при цьому є досягнення максимально гомогенного охолоджувального ефекту по контактуючій з металом поверхні, що часто у місцях кріплень досягається лише обмежено. Часто комбінують охолоджувальні канали з по-різному виконаним поперечним перерізом або з різною геометричною формою, що дозволяє оптимізувати рівномірність охолоджування по ширині (Фіг.10). Всі вказані конструктивні форми охолоджувальних каналів мають спільну властивість, яка полягає у тому, що геометрія окремої охолоджувальної проточки по її довжині залишається незмінною за формою і за перерізом. Подібне виконання забезпечує сталість використовуваної поверхні охолоджування по довжині охолоджувальних каналів. З матеріального балансу окремого струменя потоку охолоджувального середовища можна вивести, що швидкість течії охолоджувального середовища по довжині каналу залишається постійною. У цьому відношенні існує лише спеціальне виконання отворів охолоджувальних каналів, в які зверху або знизу можуть бути вміщені центральні штифти, що витісняють. Оскільки довжина штифта, що витісняє, як правило, менше довжини самого отвору, відбувається звуження перерізу охолоджувального каналу, що приводить до прискорення потоку охолодника у даній перехідній 81247 6 зоні. У ділянці меншого перерізу охолодник тече швидше, що відповідно посилює охолоджувальну дію. Ефективна охолоджувальна поверхня охолоджувального каналу залишається, однак, незмінною. Звичайні досі конструктивні виконання охолоджувальних каналів націлені на якомога більш гомогенну охолоджувальну дію, причому фактично наявний неоднорідний розподіл теплового навантаження по пластині кристалізатора не враховується. Через необхідність розгляду проблеми у багатовимірному просторі потрібно розрізняти дві неоднорідності у розподілі теплового навантаження: - неоднорідність паралельно до напряму розливання; - неоднорідність перпендикулярно до напряму розливання. У напрямі розливання теплопередачу з рідкої сталі в охолодник в охолоджувальному каналі можна спрощено розглядати як одновимірну теплопровідність через декілька шарів. У рівнянні енергобалансу потрібно враховувати: 1. Теплопередачу з рідкої сталі у кірочку заготовки, що утворилася; 2. Теплопровідність через кірочку заготовки; 3. Теплопровідність через шар мастила; 4. Теплопровідність через мідну пластину; 5. Теплопередачу в охолодник. У стаціонарному режимі вихідні умови можна не враховувати. У складовій «теплопровідність через кірочку заготовки» полягає причина нерівномірного розподілу теплового навантаження по довжині кристалізатора, оскільки тільки у ділянці дзеркала розплаву взагалі і утворюється кірочка заготовки, яка продовжує рости у напрямі розливання. Теплопередача погіршується, у міру збільшення товщини кірочки заготовки. Якщо всі інші параметри вважати постійними, то потрібно чекати, що тепловий потік у ділянці дзеркала розплаву буде мати своє найвище значення, а потім буде безперервно зменшуватися у напрямі розливання. З інтегрування по всій довжині охолоджувального каналу можна вивести середній тепловий потік. Через теплопровідність у всіх напрямах - над дзеркалом розплаву введення тепла не відбувається - теоретично пік кривої щільності теплового потоку згладиться, і положення максимуму зміститься у напрямі розливання (Фіг.9). Промислові вимірювання локальних щільностей теплового потоку підтверджують, що у порівнянні із середнім тепловим потоком локальні значення у зоні дзеркала розплаву можуть бути на коефіцієнт 1,5-3 вище, а значення в основі кристалізатора - на коефіцієнт 0,3-0,6 нижче. Максимум в залежності від установки і параметрів процесу розташований на 20-70мм нижче власне положення дзеркала розплаву. Абсолютні значення середньої щільності теплового потоку залежать від порошкоподібного флюсу, і зокрема також від швидкості розливання. Так, у літературі наводяться середня щільність теплового потоку 7 1,0МВт/м при швидкості розливання 0,9м/хв., 2,0МВт/м при 3,0м/хв. і 3,0МВт/м2 при 5,5м/хв. За допомогою наведених факторів можна, щонайменше, оцінити очікувані локальні середні щільності теплового потоку. Нерівномірний розподіл щільності теплового потоку у напрямі розливання приводить до того, що головний термічний знос плити кристалізатора відбувається по суті тільки у зоні дзеркала розплаву. Він виявляється у рисках, тріщинах, деформаціях і навіть відшаровуванні заздалегідь нанесених покриттів, якщо такі є. Навантаження на пластину кристалізатора різне також і по ширині. Неоднорідності витікають у більшості випадків з поля течії рідкої сталі, що утворюється у кристалізаторі. Процеси тісно пов'язані з геометричною формою заглибного стакану, що подає сталь, геометрією поверхні контакту та іншими параметрами процесу. Усталене і не усталене дзеркало розплаву викликає неоднорідне у більшості випадків, специфічне для даної установки, утворення меніска. З неоднорідним утворенням меніска пов'язаний також неоднорідний розподіл тепла, так що головне навантаження виникає нерівномірно по ширині кристалізатора, а концентровано у визначених місцях. Виходячи з наведеного рівня техніки, в основі винаходу лежить задача узгодження теплопередачі, що характеризує охолоджувальну дію охолоджувальних каналів, з локальною щільністю теплового потоку на контактній поверхні кристалізатора, яка знаходиться у зіткненні з розплавом за рахунок особливого геометричного виконання теплопередавальних ділянок поверхні одного охолоджувального каналу або групи охолоджувальних каналів. Для вирішення даної задачі запропонований кристалізатор для безперервного розливання рідких металів, зокрема заготовок з сталі у форматі слябів, зокрема товщиною менше 100мм, з внутрішніми пластинами, забезпеченими охолоджувальними каналами у вигляді отворів для охолоджувача, виконаних у протилежній від рідкого металу стороні внутрішніх плит, при цьому величина поверхонь охолоджувальних каналів, які є поверхнями теплообміну, в зоні максимальної щільності теплового потоку або максимальної температури контактної поверхні збільшена для підвищення до максимуму локальної охолоджувальної дії охолоджувальних каналів, який характеризується тим, що збільшення поверхні охолоджуючих каналів над дзеркалом ванни відсутнє, при цьому над дзеркалом ванни виконані у вигляді отворів охолоджуючі канали (1), забезпечені покриттям або гільзами або вставками з менш теплопровідного матеріалу для зменшення теплопередачі над дзеркалом ванни досягається по відношенню до збільшеної теплопередачі в області максимальної щільності теплового потоку. Інші варіанти впливу на теплопередачу, відповідно до винаходу, і, тим самим, на охолоджувальну дію охолоджувального каналу або каналів розкриті у залежних пунктах. При цьому, наприклад, для здійснення впливу на 81247 8 локальну охолоджувальну дію одного охолоджувального каналу можна локально варіювати його форму, площу перерізу, периферію, характер граничної поверхні, орієнтацію і розташування відносно поверхні контакту. Далі, наприклад, ефективні поверхні теплообміну на дні каналу або на його бічних стінках можуть бути збільшені або зменшені. Наприклад, за рахунок виконання рисок на поверхні дна або бічних поверхнях охолоджувальних каналів вони можуть бути істотно збільшені аж майже до подвоєння, що приводить до більш високої щільності теплового потоку зі значно більш інтенсивною охолоджувальною дією при однаковій швидкості течії охолодника з тією значною перевагою, що температури кристалізатора значно знижуються, так що крім зменшення навантаження на матеріал кристалізатора можна також, за необхідності, знизити тиск охолоджувальної води. Порівняльні розрахунки температури дали при цьому як приклад наступні значення: гладка поверхня теплообміну на дні охолоджув 507°С - температура у напрямі води 173°С - т збільшена поверхня, відповідно до ви 462°С - температура у напрямі заготовки 131°С різниця: 45°С Дані цифри доводять з усією очевидністю позитивну дію заходу, відповідно до винаходу. Штучне збільшення поверхні охолоджувальних каналів може бути реалізоване також біля забезпечених отворами CSP-кристалізаторів переважно у зоні меніска за допомогою відповідного інструмента. Інші виконання винаходу передбачені відповідно до залежних пунктів. При цьому штучне збільшення поверхні охолоджувального каналу здійснюють не над дзеркалом ванни, оскільки у цій зоні кристалізатора теплопередача повинна бути, скоріше, зменшена, з тим щоб підтримати розплавлення порошкоподібного флюсу. Зменшення теплопередачі над дзеркалом ванни досягається за рахунок: - використання гільз в охолоджувальних отворах над дзеркалом ванни; - нанесення покриття на отвори над дзеркалом ванни; - вміщення вставок з менш теплопровідного матеріалу над дзеркалом ванни. Разом з тим за рахунок більш теплої зони кристалізатора над дзеркалом ванни зменшуються напруження у кристалізаторі і, таким чином, зменшується тріщиноутворення заготовки при одночасному підвищенні ресурсу використання кристалізатора. При цьому особливо доцільним виявився той захід, що тепловідведення від теплопередавальних ділянок поверхні охолоджувальних каналів здійснюють з варійовним по висоті кристалізатора узгодженням з розподілом щільності теплового потоку. 9 За рахунок цього температурні характеристики вздовж висоти кристалізатора ще більше вирівнюються, а також запобігаються більш високі напруження матеріалу у кірочці заготовки, що утворюється, і тріщиноутворення в ній. Винахід більш детально пояснюється нижче за допомогою прикладів виконання. На кресленнях зображені: - Фіг.1: відрізок стінки кристалізатора у збільшеному розрізі перпендикулярно до її контуру; - Фіг.2: інший відрізок стінки кристалізатора за Фіг.1, також у розрізі; - Фіг.3: отвори охолоджувальних каналів з рисками на їх внутрішніх поверхнях; - Фіг.4 і 5: порівняльні частини поверхонь теплообміну без збільшеного дна і з ним; - Фіг.6: характеристика щільності q теплового потоку в залежності від висоти Н кристалізатора нижче дзеркала ванни; - Фіг.7: діаграма глибини R жолобків в залежності від висоти кристалізатора з відповідним проходженням температурної кривої Т нижче дзеркала ванни з Тmах, вище і нижче зони меніска; - Фіг.8: у розрізі відрізок стінки кристалізатора з охолоджувальними каналами і відповідним тепловим потоком; - Фіг.9: дві діаграми для порівняння із середньою і загальною щільністю теплового потоку і температурою; - Фіг.10: частини каналів для охолодника з порівнянними за теплообміном днищами; - Фіг.11: інші форми виконання днищ; - Фіг.12: узгоджений з висотою кристалізатора розподіл щільності теплового потоку з qmax нижче дзеркала ванни. На Фіг.1 у збільшеному вигляді зображений відрізок 10 повернутої від розплаву сторони 2 стінки кристалізатора з розташованою у ній шліцеподібною охолоджувальною канавкою 1. Остання має ширину В і глибину Т. Зона дна охолоджувальної канавки 1 виконана, відповідно до винаходу, з рисками 3, за рахунок чого його площа приблизно вдвічі більше плоского виконання, наприклад, за Фіг.4. При цьому тепловідведення від теплопередавальних ділянок поверхні охолоджувальних канавок, шліців або отворів може бути здійснене з варійовним по висоті кристалізатора узгодженням з розподілом теплового потоку, як це показано як приклад на Фіг.6. Для цієї мети передбачено, що кожна риска 3 для варіювання інтенсивності теплопередачі має змінну глибину, наприклад між 1 і 4мм, і виконана з кутом розкриття 30-60°, як це показано як приклад на Фіг.7. Риски 3 можуть бути виконані з кутом розкриття приблизно до 60° і висотою, приблизно, до 4мм на відстані А і подібні до профілю різі. Звичайно, можуть бути передбачені й інші форми рисок, наприклад, хвилеподібна, трапецеїдальна, зубчаста і т.п., що приводять до збільшення охолоджувальної поверхні. 81247 10 На Фіг.2 зображений відрізок 10 стінки кристалізатора, який включає в себе частину опорної стінки 5 з частиною внутрішньої пластини 6, що щільно прилягають одна до одної і з'єднані між собою, зокрема згвинчені. Внутрішня пластина 6 обладнана охолоджувальними каналами 7, виконаними у вигляді прорізів, відкритих до опорної стінки 5 і закритих нею. Відповідно до винаходу, дно кожного прорізу обладнане рисками 3 для збільшення поверхні теплообміну, що викликає штучне підвищення щільності теплового потоку. На Фіг.3 зображений довільний відрізок 10 стінки кристалізатора з розташованими в ній отворами 8 охолоджувальних каналів з виконаними у вигляді жолобків або рисок 3 внутрішніми стінками 9. На Фіг.4 і 5 показані частині каналів 7, 7¢ для охолодника з утворенням порівнюваних між собою їх теплообмінних днищ відповідно 11 і 12, причому зображені гладка 11 і така, що складається з рисок, 12 конфігурації, а також відповідні температурні значення. Останні показують для виконання 12 з рифленим дном значне пониження температур у суворо ідентичних умовах визначення порівнюваних параметрів процесу. На Фіг.6 зображений узгоджений, відповідно до винаходу, по висоті кристалізатора розподіл щільності теплового потоку з qmax в обмеженому діапазоні -нижче дзеркала ванни (Bad). Відповідно температурна крива Т показана на Фіг.7 з температурним максимумом Тmах у діапазоні 13-17 змінної глибини R теплообмінник рисок, з Rmax між точками 14 і 15. Теплообмінні риски 3 починаються у точці 13 на висоті дзеркала ванни. У точці 14 досягнута максимальна глибина 4 рисок. Ця максимальна глибина рисок доходить до точки 15 і знову зменшується на шляху через точку 16 до вихідного рівня. На Фіг.8 у розрізі зображена широка бічна стінка кристалізатора, що включає в себе опорну плиту 20 із закріпленою на ній контактною пластиною 18, з шаром ливарного допоміжного засобу і схематично позначеним каналом 7 для охолодника, з кірочкою 19 заготовки, що утворюється у напрямі розливання, а також показаний відповідний тепловий потік. Фіг.9 являє собою доповнення Фіг.6 і 7 із зображеними на діаграмах характеристиками локальної щільності теплового потоку і температури у порівнянні з теплопередавальною поверхнею охолоджувального каналу в залежності від положення меніска. На Фіг.10 і 11 зображені різні можливості виконання охолоджувальних каналів і, зокрема, зони їх дна. Відповідно до даних виконань охолоджувальних каналів на Фіг.12 у вигляді таблиці наведені: - площі перерізу каналів; - ефективні поверхні стінок охолоджувальних каналів; - їх відстань до поверхні контакту; - виникаюча на основі цього ефективна охолоджувальна дія, 11 причому всі значення є відносними значеннями і повинні оцінюватися тільки як приклади. Перелік посилальних позицій 1 - охолоджувальні канавки 2 - протилежна від рідкого металу сторона 3 - риски 4 - глибина 5 - опорна стінка 6 - внутрішня пластина 7 - канал для охолодника 8 - отвір для охолодника 9 - частина стінки 10 - відрізок 11 - початок теплообмінних рисок на висоті дзеркала ванни 12 - максимальна глибина рисок 13 - кінець максимальної глибини рисок 14 - кінець зменшення глибини рисок 15-17 - досягнута, постійна глибина рисок 18 - контактна пластина, контактна поверхня 19 - кірочка заготовки 20 - опорна плита 81247 12 13 81247 14 15 81247 16

ДивитисяДодаткова інформація

Назва патенту англійськоюMould for continuous casting of molten metals

Автори англійськоюMangler, Dirk, Reifferschied Markus, Plociennik Uwe

Назва патенту російськоюКристаллизатор для непрерывной разливки жидких металлов

Автори російськоюМанглер Дирк, Райффершайд Маркус, Плоцинник Увэ

МПК / Мітки

МПК: B22D 11/04, B22D 11/124, B22D 11/055

Мітки: кристалізатор, безперервного, рідких, розливання, металів

Код посилання

<a href="https://ua.patents.su/8-81247-kristalizator-dlya-bezperervnogo-rozlivannya-ridkikh-metaliv.html" target="_blank" rel="follow" title="База патентів України">Кристалізатор для безперервного розливання рідких металів</a>

Попередній патент: Солі похідних мигдалевої кислоти

Випадковий патент: Пристрій для прокачування системи гальмування автомобіля з гідравлічними гальмами