Спосіб одержання ацетилену і синтез-газу

Номер патенту: 91268

Опубліковано: 25.06.2014

Автори: Тюльпінов Олександр Дмитрович, Тюльпінов Дмитро Олександрович, Тюльпінов Костянтин Олександрович

Формула / Реферат

Спосіб одержання ацетилену і синтез газу частковим окисленням вуглеводнів киснем, у якому газоподібні реагенти заздалегідь роздільно нагрівають, інтенсивно перемішують в зоні змішувача, вводять у взаємодію після пропускання через блок згорання, який відрізняється тим, що газоподібні реагенти для різкого охолоджування після реакції пропускають крізь псевдозріджений шар твердих часток і відводять тепло теплообмінником.

Текст

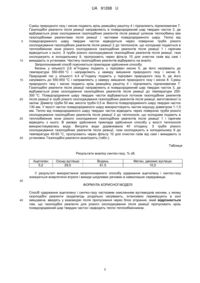

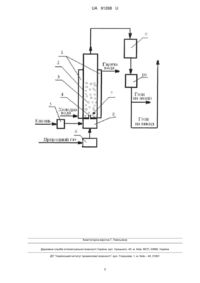

Реферат: Спосіб одержання ацетилену і синтез-газу частковим окисленням вуглеводнів киснем включає нагрівання газоподібних реагентів заздалегідь роздільно, інтенсивне перемішування в зоні змішувача, введення у взаємодію після пропускання через блок згорання. Газоподібні реагенти для різкого охолоджування після реакції пропускають крізь псевдозріджений шар твердих часток і відводять тепло теплообмінником. UA 91268 U (12) UA 91268 U UA 91268 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі хімічної промисловості, зокрема виробництва ацетилену і синтез газу. Відомий спосіб одержання ацетилену і синтез газу частковим окисленням вуглеводнів киснем, який характеризується тим, що газоподібні реагенти заздалегідь роздільно нагрівають, інтенсивно перемішують в зоні, змішувача, вводять у взаємодію після пропускання через блок згорання і швидко охолоджують водним середовищем для різкого охолоджування після реакції [Антонов В.Н., Лапидус А.С. Производство ацетилена. М.: Химия, 1970. - 416 с]. Недоліком способу є охолодження газоподібних реагентів водним середовищем. Процес різкого охолоджування водою приводить до значних енергетичних втрат при охолоджуванні води в градирнях і пов'язаний з проблемами викидів і з проблемами, що виникають із-за виділень неприємного запаху. Сажа, що плаває у відкритих басейнових декантаторах, є істотним джерелом виділення ароматичних речовин, перш за все бензолу. У градирнях може також відбуватися виділення вуглеводнів з води. Найбільш близьким аналогом є спосіб одержання ацетилену і синтез газу частковим окисленням вуглеводнів киснем, який характеризується тим, що газоподібні реагенти заздалегідь роздільно нагрівають, інтенсивно перемішують в зоні, змішувача, вводять у взаємодію після пропускання через блок згорання і швидко охолоджують маслом наприклад, залишковими маслами або висококиплячими ароматичними важкими маслами. При застосуванні цих масел сажа поглинається маслом. Одержаний газ виходить з блоку згорання при температурі 200-250 °C. Тепло, поглинене середовищем для різкого охолоджування, можна передати воді з отриманням водяної пари шляхом пропускання масла через казаниутилізатори, після чого її повертають на стадію різкого охолоджування. Таким чином, енергетичні втрати при здійсненні такого методу менше, ніж в процесі різкого охолоджування водою. Залишкове тепло одержаного газу відводять в замкнутій системі холодильників. Тим самим запобігають викидів. Охолоджене масло повертають в блок згорання [Ullmann's Encyclopedia of Industrial Chemistry, видання 5-е, том A1, стор. 106-115]. Недоліком способу є те, що в процесі різкого охолоджування маслом необхідне додавання істотних кількостей масла. Причина цього полягає в тому факті, що при різкому охолоджуванні у контакті з реакційним газом, температура якого досягає 1800 °C, частина масла крекінгується. Масло піддається крекінгу, розкладається і вступає в реакцію з утворенням водню, легких ароматичних речовин і сажі або коксу. Вуглець або сажа, що утворюється в результаті взаємодії з газами і при крекінгу масла, використовуваного для різкого охолоджування, поглинається маслом. Оскільки здатність масла вбирати вуглець або сажу і продукти крекінгу масел обмежена, частину масла необхідно регенерувати, з метою його відокремлення від сажі. Цього досягають, наприклад, перегонкою масла, внаслідок чого вуглець одержують у формі дрібних гранул. Недолік процесу різкого охолоджування маслами полягає в технічно дорогій регенерації тих, що містять саж масел і в необхідності додавання великої кількості важких масел. Більш того, при цьому збирають істотну кількість сажі або коксу і легших продуктів розкладання важких масел, так званих піролізних газів. В основу корисної моделі поставлена задача удосконалення способу одержання ацетилену і синтез газу частковим окисленням вуглеводнів киснем, що полягає в усуненні недоліків методу різкого охолоджування водою і методу різкого охолоджування маслами, а саме зниження енергетичних втрат і викидів шкідливих речовин в навколишнє середовище. Поставлена задача вирішується тим, що у способі одержання ацетилену і синтез газу газоподібні реагенти для різкого охолоджування після реакції пропускають крізь псевдозріджений шар твердих часток і відводять тепло теплообмінником. В порівнянні з аналогом запропонований спосіб дозволяє знизити енергетичні втрати шляхом утилізації тепла в процесі охолоджування газоподібних реагентів після реакції і знизити викиди шкідливих речовин в навколишнє середовище. Запропонований спосіб включає процес різкого охолоджування газоподібних реагентів після реакції шляхом їх пропускання крізь псевдозріджений шар твердих часток і відводом тепла теплообмінником. Суть корисної моделі пояснюється кресленням, де приведена схема установки одержання ацетилену, що включає підігрівач кисню 5, підігрівач природного газу 6, камеру змішання природного газу і кисню 8, реакційну решітку 4, підпалювач 7, трубу різкого охолоджування газоподібних реагентів після реакції 2, псевдозріджений шар твердих часток 3, теплообмінника зони різкого охолодження газоподібних реагентів після реакції 1, холодильника 9, фільтра 10. Кисень подають у підігрівач кисню 5, де його нагрівають до 550-650 °C і направляють у камеру змішання природного газу і кисню 8. Природний газ подають у підігрівач природного газу 6, де його нагрівають до 550-650 °C і направляють у камеру змішання природного газу і кисню 8. 1 UA 91268 U 5 10 15 20 25 30 Суміш природного газу і кисню подають крізь реакційну решітку 4 і підпалюють підпалювачем 7. Газоподібні реагенти після реакції направляють в псевдозріджений шар твердих часток 3, де відбувається різке охолодження газоподібних реагентів після реакції шляхом теплообміну між газоподібними реагентами після реакції і частками псевдозрідженого шару. Тепло від псевдозрідженого шару твердих часток відводиться через поверхню труби різкого охолоджування газоподібних реагентів після реакції 2 до теплоносія, що холодним подається в теплообмінник зони різкого охолодження газоподібних реагентів після реакції 1 і гарячим відводиться з нього. З труби різкого охолоджування газоподібних реагентів після реакції, гази охолоджують в холодильнику 9, пропускають через фільтр 10 для очистки газів від сажі і викидають із установки. Частину газоподібних реагентів відбирають на аналіз. Запропонований спосіб пояснюється прикладом здійснення способу. 3 Кисень у кількості 2,6 м /годину подають у підігрівач кисню 5, де його нагрівають до температури 550-650 °C і направляють у камеру змішання природного газу і кисню 8. 3 Природний газ у кількості 4,4 м /годину подають у підігрівач природного газу 6, де його нагрівають до 550-650 °C і направляють у камеру змішання природного газу і кисню 8. Суміш природного газу і кисню подають крізь реакційну решітку 4 і підпалюють підпалювачем 7. Газоподібні реагенти після реакції направляють в псевдозріджений шар твердих часток 3, де відбувається різке охолодження газоподібних реагентів після реакції до температури 250300 °C. Псевдозрідження шару твердих часток відбувається потоком газоподібних реагентів після реакції в трубі різкого охолоджування газоподібних реагентів після реакції, виготовленої із заліза. Діаметр труби 50 мм, висота труби 0,5 м. Висота псевдозрідженого шару твердих часток 130 мм. У якості часток псевдозрідженого шару використовують частки корунду діаметром 1-1,5 мм. Тепло від псевдозрідженого шару твердих часток відводить через поверхню труби різкого охолоджування газоподібних реагентів після реакції 2 до теплоносія, що холодним подають в теплообмінник зони різкого охолодження газоподібних реагентів після реакції 1 і гарячим відводять з нього. В умовах здійснення приклада здійснення способу у якості теплоносія використовувалась вода. Витрата води дорівнювала 40 л/годину. З труби різкого охолоджування газоподібних реагентів після реакції, гази охолоджують в холодильнику 9 до температури 40-60 °C, пропускають через фільтр 10 для очистки газів від сажі і викидають із установки. Газоподібні реагенти аналізують (табл.). Таблиця Результати аналізу синтез-газу, % об. Ацетилен 5,2 Оксид вуглецю 29,0 Водень 61,5 Метан, двоокис вуглецю 10,0 У результаті використання запропонованого способу одержання ацетилену і синтез-газу знижуються енергетичні втрати і викиди шкідливих речовин в навколишнє середовище. 35 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 Спосіб одержання ацетилену і синтез-газу частковим окисленням вуглеводнів киснем, у якому газоподібні реагенти заздалегідь роздільно нагрівають, інтенсивно перемішують в зоні змішувача, вводять у взаємодію після пропускання через блок згорання, який відрізняється тим, що газоподібні реагенти для різкого охолоджування після реакції пропускають крізь псевдозріджений шар твердих часток і відводять тепло теплообмінником. 2 UA 91268 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюTiulpinov Oleksandr Dmytrovych, Tiulpinov Kostiantyn Oleksandrovych

Автори російськоюТюльпинов Александр Дмитриевич, Тюльпинов Константин Александрович

МПК / Мітки

МПК: C01B 3/36

Мітки: ацетилену, спосіб, одержання, синтез-газу

Код посилання

<a href="https://ua.patents.su/5-91268-sposib-oderzhannya-acetilenu-i-sintez-gazu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання ацетилену і синтез-газу</a>

Попередній патент: Спосіб з’єднання залізобетонних панелей діафрагм жорсткості в будівлях безкапітельно-безбалкової конструктивної системи

Наступний патент: Спосіб отримання водного екстракту прополісу за дмитром бєльським

Випадковий патент: Спосіб обробки привибійної зони свердловини