Термопластична формувальна композиція для отримання ультратонких синтетичних волокон

Номер патенту: 95793

Опубліковано: 12.01.2015

Автори: Цебренко Ірина Олександрівна, Данилова Галина Павлівна, Резанова Наталія Михайлівна, Мельник Ірина Анатоліївна, Коршун Алла Володимирівна, Цебренко Марія Василівна, Савченко Богдан Михайлович

Формула / Реферат

1. Термопластична формувальна композиція для отримання ультратонких синтетичних волокон, що містить суміш термопластичного волокноутворюючого і матричного полімерів та добавку, яка відрізняється тим, що як матричний полімер вибрано полівініловий спирт, а як добавку - гліцерин, при цьому компоненти взяті в такому співвідношенні, мас. %:

волокноутворюючий полімер - 30,0÷60,0;

полівініловий спирт - 28,0÷68,0;

гліцерин - 2,0÷12,0.

2. Термопластична формувальна композиція за п. 1, яка відрізняється тим, що полівініловий спирт вибрано зі ступенем гідролізу - (86,0÷89,0) %.

Текст

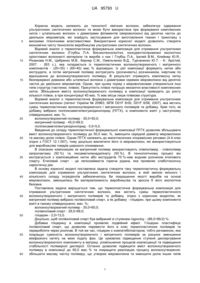

Реферат: Термопластична формувальна композиція для отримання ультратонких синтетичних волокон містить суміш термопластичного волокноутворюючого і матричного полімерів та добавку. Як матричний полімер вибрано полівініловий спирт, як добавку – гліцерин. UA 95793 U (12) UA 95793 U UA 95793 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до технології хімічних волокон, забезпечує одержання ультратонких синтетичних волокон та може бути використана при формуванні комплексних ниток і штапельних волокон з діаметрами філаментів (мікроволокон) від десятих часток до декількох мікрометрів, які знайдуть застосування для виготовлення тканин і трикотажу з високими гігієнічними властивостями. Використання корисної моделі дозволить створити економічно чисту технологію виробництва ультратонких синтетичних волокон. Відомий аналог є термопластична формувальна композиція для отримання ультратонких синтетичних волокон (Глубіш П.А. Високотехнологічні, конкурентоспроможні екологічно орієнтовані волокнисті матеріали та вироби з них / Глубіш П.А., Ірклей В.М., Клейнер Ю.Я., Резанова Н.М., Цебренко М.В., Кернер С.М., Омельченко В.Д., Турчаненко Ю.Т. - К.: Арістей, 2007. - 263 с.), яка складається із термопластичних волокноутворюючого і матричного компонентів - (20÷35) і (65÷40) мас. % відповідно. Із цієї композиції формують нитки або екструдати, а потім матричний полімер екстрагують (розчиняють) розчинником, інертним по відношенню до волокноутворюючого полімеру. В результаті отримують комплексну нитку безперервної довжини або штапельні волокна з діаметрами окремих мікроволокон від десятих часток до декількох мікрометрів. Однак, при цьому поряд з мікроволокнами утворюються інші типи структур (частинки, плівки). Присутність плівок погіршує механічні властивості комплексних ниток. Збільшення вмісту волокноутворюючого полімеру в композиції приводить до росту кількості плівок, а при концентрації 40 мас. % має місце лише плівкова структура. Відомий аналог є термопластична формувальна композиція для отримання ультратонких синтетичних волокон (патент України № 20963, МПК D01F 8/00, D01F 6/58, 2007), яка містить суміш термопластичних волокноутворюючого і матричного полімерів та добавку. Крім того, як добавку вибрано полігексаметиленгуанідинхлорид (ПГГХ), а компоненти взяті у наступному співвідношенні, мас. %: волокноутворюючий полімер - 30,0÷50,0; матричний полімер - 45,0÷69,5; полігексаметиленгуанідінхлорид - 0,5÷5,0. Введення до складу термопластичної формувальної композиції ПГГХ дозволяє збільшувати вміст волокноутворюючого полімеру до 50,0 мас. %, зменшити середній діаметр мікроволокон та масову долю плівок. Однак ПГГХ належить до малотоксичних хлорвмісних речовин (4-й клас згідно з ГОСТ 12.1.007), тому доцільно виключити його із мікроволокон, які використовуються для виробництва товарів широкого споживання. В описаних композиціях як матричний полімер використовують співполіамід - співполімер капролактаму (50 %) та гексаметиленадипінату (50 %). В технологічному процесі він екстрагується з композиційних ниток або екструдатів 70 %-ним водним розчином етилового спирту. Етиловий спирт - це легкозаймиста горюча рідина, яка проявляє слаботоксичну наркотичну дію. В основу корисної моделі поставлена задача створити таку термопластичну формувальну композицію для отримання ультратонких синтетичних волокон, в якій зміною якісного і кількісного складу інгредієнтів забезпечилось би покращення якості виробів на основі мікроволокон, зменшилась би матеріалоємність виробництва та зросла б його екологічна безпека. Поставлена задача вирішується тим, що термопластична формувальна композиція для отримання ультратонких синтетичних волокон, яка містить суміш термопластичного волокноутворюючого і матричного полімерів та добавку, згідно з корисною моделлю, як матричний полімер вибрано полівініловий спирт, а як добавку - гліцерин, при цьому компоненти взяті в такому співвідношенні, мас. %: волокноутворюючий полімер - 30,0÷60,0; полівініловий спирт - 28,0÷68,0; гліцерин - 2,0÷12,0. Доцільно, щоб полівініловий спирт був вибраний зі ступенем гідролізу - (86,0÷89,0) %. Добавка гліцерину в композиції проявляє подвійний ефект. Гліцерин пластифікує полівініловий спирт, що дозволяє перевести його в клас термопластичних полімерів та переробляти через розплав. В той же час, гліцерин є компатибілізатором, тобто речовиною, яка покращує сумісність волокноутворюючого і матричного полімерів за рахунок зменшення міжфазного натягу на межі поділу фаз. Це зумовлює підвищення ступеня диспергування волокноутворюючого компоненту в матриці, уповільнення процесів коалесценції та підвищення стабільності полімерної дисперсії. Останнє дозволяє підвищити вміст волокноутворюючого полімеру в композиції до 60,0 мас. % та покращити реалізацію процесу волокноутворення: збільшити масову частку полімеру, що утворює мікроволокна та зменшити долю інших типів 1 UA 95793 U 5 10 15 20 25 30 35 структур (плівок, частинок). При цьому середній діаметр мікроволокон, однорідність розподілу їх за діаметрами знаходяться на рівні аналогу. На відміну від аналогу, використання як матричного полімеру пластифікованого ПВС забезпечує ріст продуктивності виробництва мікроволокон, проведення процесу екстракції матричного полімеру водою, що покращує екологічність та зменшує пожежну небезпеку виробництва. При цьому на відміну від добавки аналогу, гліцерин є нетоксичною речовиною. Гліцерин додають в композицію в кількості (2,0÷12,0) мас. %. При введенні менше 2,0 мас. % добавки пластифікуюча дія гліцерину проявляється слабо, що ускладнює переробку композиції через розплав. При підвищенні концентрації гліцерину >12,0 мас. %. різко падає в'язкість розплаву, погіршується здатність до поздовжньої деформації. При цьому подальше збільшення вмісту волокноутворюючого полімеру в композиції супроводжується утворенням великої кількості плівок. Таким чином, використання як матричного полімеру полівінілового спирту, а як добавки гліцерину забезпечує підвищення масової долі волокноутворюючого компоненту в композиції та переробку її через розплав. При цьому зменшується частка плівок, характеристики мікроструктури екструдатів композиції знаходяться на рівні найближчого аналогу, а процес екстракції матричного полімеру проводиться водою. З літератури не відомо використання гліцерину, як добавки в суміш полімерів, з метою регулювання процесу волокноутворення одного полімеру в матриці іншого. Корисна модель пояснюється наступним приладами. Приклад 1. Для приготування композиції як матричний полімер використали полівініловий спирт фірми "Kuraray Co. Ltd" марки "Moviol 4-88" з такими характеристиками: ступінь гідролізу - 86,7 %, в'язкість 4 %-ного водного розчину - 4,0 мПа·с; вміст летких сполук - 5 %. Волокноутворюючий полімер - поліпропілен (ПП) виробництва Лисичанського хімічного заводу з такими показниками: показник текучості розплаву - 10 г/10 хв, вміст атактичної фракції - 5 %, температура плавлення - 168 °C. Як добавку використовували хімічно чистий гліцерин, який змішували з ПВС за допомогою черв'ячно-дискового екструдера ЛГП-25. ПВС сушили у вакуумній сушарці при температурі 80±5 °C до вмісту летких 0,005 %, а потім зменшували з ПП в розплаві на ЛГП-25. Вплив концентрації гліцерину і ПП на процес волокноутворення оцінювали шляхом підрахунку під мікроскопом всіх типів структур та визначення їх розмірів у залишку після екстракції матричного полімеру. Одержані результати обробляли методами статистики та визначали середній діаметр мікроволокон і масову частку кожного типу структури. Результати дослідження впливу концентрації волокноутворюючого полімеру та гліцерину на мікроструктуру екструдатів суміші ПП/ПВС наведені в табл. Таблиця Характеристики процесу волокноутворення ПП в пластифікованому ПВС Композиція 1 2 3 4 5 6 7 8 9 10 11 найближчий аналог 40 Склад композиції ПП/ПВС/гліцерин 20,0/74,4/5,6 30,0/65,1/4,9 40,0/55,8/4,2 50,0/46,5/3,5 30,0/66,5/3,5 40,0/58,0/2,0 55,0/39,0/6,0 60,0/28,0/12,0 50,0/43,0/7,0 40,0/58,1/1,9 40,0/47,9/12,1 ПП/СПА/ПГГХ 40,0/57,0/3,0 Типи структур, мас. % мікроволокна плівки 89,5 7,3 86,5 9,7 84,0 12,3 83,9 13,1 82,1 8,3 53,5 14,0 73,9 12,6 65,1 30,4 85,1 10,7 22,5 32,6 13,3 20,2 67,4 31,9 частинки 3,2 3,8 3,7 3,0 9,6 32,5 13,5 4,5 4,2 44,9 66,5 0,7 Дані таблиці свідчать, що використання як матричного полімеру полівінілового спирту, пластифікованого гліцерином, дозволяє підвищити вміст волокноутворюючого полімеру до 60,0 %. Переважаючим типом структури в екструдатах є ПП мікроволокна з середнім діаметром на рівні найближчого аналогу. При цьому масова доля небажаних структур (плівок) 2 UA 95793 U 5 10 15 20 зменшується більше ніж у 2 рази. Розчинність у воді пластифікованого ПВС залишається на рівні вихідного. Таким чином заміна спирторозчинного матричного полімеру (СПА) на пластифікований різними кількостями гліцерину ПВС є дієвим чинником регулювання процесу волокноутворення при переробці суміші полімерів, дозволить знизити матеріалоємність виробництва за рахунок підвищення концентрації волокноутворюючого полімеру, покращити властивості комплексних ниток, завдяки зменшенню масової долі плівок в їх структурі та забезпечить підвищення екологічності виробництва ультратонких синтетичних волокон. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Термопластична формувальна композиція для отримання ультратонких синтетичних волокон, що містить суміш термопластичного волокноутворюючого і матричного полімерів та добавку, яка відрізняється тим, що як матричний полімер вибрано полівініловий спирт, а як добавку гліцерин, при цьому компоненти взяті в такому співвідношенні, мас. %: волокноутворюючий полімер - 30,0÷60,0; полівініловий спирт - 28,0÷68,0; гліцерин - 2,0÷12,0. 2. Термопластична формувальна композиція за п. 1, яка відрізняється тим, що полівініловий спирт вибрано зі ступенем гідролізу - (86,0÷89,0) %. Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюRezanova Natalia Mykhailivna, Tsebrenko Maria Vasylivna, Melnyk Iryna Anatoliivna, Tsebrenko Iryna Oleksandrivna, Korshun Alla Volodymyrivna, Danylova Halyna Pavlivna, Savchenko Bohdan Mykhailovych

Автори російськоюРезанова Наталия Михайловна, Цебренко Мария Васильевна, Мельник Ирина Анатольевна, Цебренко Ирина Александровна, Коршун Алла Владимировна, Данилова Галина Павловна, Савченко Богдан Михайлович

МПК / Мітки

Мітки: термопластична, ультратонких, композиція, синтетичних, формувальна, волокон, отримання

Код посилання

<a href="https://ua.patents.su/5-95793-termoplastichna-formuvalna-kompoziciya-dlya-otrimannya-ultratonkikh-sintetichnikh-volokon.html" target="_blank" rel="follow" title="База патентів України">Термопластична формувальна композиція для отримання ультратонких синтетичних волокон</a>

Попередній патент: Коректор постави

Наступний патент: Спосіб обробки волокнистого матеріалу

Випадковий патент: Спосіб лікування діабетичної нейроретинопатії