Електроліт для формування snox-вмісних функціональних покриттів на вентильних металах

Номер патенту: 95918

Опубліковано: 12.01.2015

Автори: Герасимова Вікторія Володимирівна, Ведь Марина Віталіївна, Сахненко Микола Дмитрович, Майба Марина Володимирівна, Ярошок Тамара Петрівна, Биканова Вікторія Валеріївна

Формула / Реферат

Електроліт для формування SnOx-вмісних функціональних покриттів на вентильних металах, що містить оксигенвмісну кислоту та/або її сіль і сполуку стануму, який відрізняється тим, що додатково містить буферуючі компоненти при такому співвідношенні, моль/дм3:

оксигенвмісна кислота та/або її сіль

0,1-1,0

станум (II) сполука

0,02-0,2

буферуючі компоненти

до 0,05.

Текст

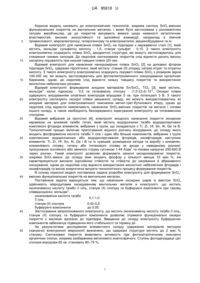

Реферат: Електроліт для формування SnOx-вмісних функціональних покриттів на вентильних металах містить оксигенвмісну кислоту та/або її сіль і сполуку стануму та додатково містить буферуючі компоненти. UA 95918 U (12) UA 95918 U UA 95918 U 5 10 15 20 25 30 35 40 45 50 Корисна модель належить до електрохімічних технологій, зокрема синтезу SnOx-вмісних функціональних покриттів на вентильних металах, і може бути застосована у різноманітних галузях виробництва, де до покриттів висувають вимоги щодо наявності каталітичних властивостей, високих зносостійкості та адгезійної взаємодії, наприклад в хімічній промисловості, мікроелектроніці, гетерогенному та електрокаталізі, машинобудуванні та ін. Відомий електроліт для нанесення плівок SnO2 на підкладки з нержавіючої сталі [1], який містить, моль/дм: сульфатну кислоту - 1,5, станум сульфат - 0,15. З такого електроліту електрохімічно осаджують плівки SnO2 дендритної структури, які можуть застосовуватись для створення газових сенсорів. До недоліків синтезованих покриттів слід віднести досить високу наскрізну поруватість при низькій товщині плівок (20 нм). Відомий електроліт для нанесення нанорозмірних плівок SnO2 [2] на доповані фтором підкладки SnO2, одержані піролітично, який містить: станум (II) хлорид, натрію нітрат та нітратну кислоту. З такого електроліту електрохімічно осаджують поруваті плівки SnO2 з розміром зерна 100-200 нм, які можуть застосовуватись для фотоелектрохімічного знешкодження органічних барвників, однак, до недоліків слід віднести низьку товщину покриттів та використання екологічно небезпечних речовин. Відомий електроліт формування анодних матеріалів Sn/SnOx, TiOy [3], який містить, 3 -3 моль/дм : калію гідроксид - 0,5 та титанвмісну сполуку - (1,0-23,4)·10 . Оксидні плівки одержують анодуванням олов'яних електродів впродовж 5 хв. при потенціалі 3 В. З такого електроліту синтезують оксидні плівки змішаного складу, які можуть використовуватись як анодний матеріал для електрохімічного окиснення метил-трет-бутилового етеру, однак до недоліків слід віднести неможливість нанесення SnOx-вмісних покриттів на метали і сплави іншого складу, а також необхідність безперервного корегування електроліту за титанвмісною сполукою. Відомий вибраний за прототип [4], електроліт анодного нанесення покриття оксидною керамікою на алюміній та/або титан, який містить водорозчинні та/або вододисперговані комплексні фториди елементів, вибраних з групи, що складається з Ті, Zr, Hf, Sn, Al, Ge та В. Технологічний процес включає приготування водного розчину анодування, до складу якого входить фосфорвмісна кислота та/або її сіль і один або більше компонентів, вибраних з групи комплексних водорозчинних або вододиспергованих фторидів, оксифторидів наступних елементів: Ті, Zr, Hf, Sn, Al, Ge і В та їх сумішей; розміщення катода та виробу з алюмінію, алюмінієвого сплаву, титану або титанового сплаву як анода у наведеному розчині; 2 пропускання постійного або змінного струму густиною 1-44 А/дм та пікових напругах 200-600 В через розчин. Такий електроліт дозволяє формувати захисні оксиднокерамічні покриття, зокрема SnOx-вмісні, до складу яких входить фосфор у кількості менше 10 мас. %, які характеризуються високою корозійною стійкістю та стійкістю до нагрівання й абразивного зношування, однак до недоліків слід віднести використання екологічно небезпечних фторидів і оксифторидів та високі енергетичні витрати технологічного процесу формування покриттів. В основу корисної моделі поставлена задача розробки електроліту для формування SnOxвмісних функціональних покриттів на вентильних металах. Поставлена задача вирішується тим, що нанесення оксидних шарів із вмістом SnOx здійснюють мікродуговим оксидуванням вентильних металів в електроліті, що містить оксигенвмісну кислоту та/або її сіль, станум (II) сполуку та буферуючі компоненти при такому 3 співвідношенні, моль/дм : оксигенвмісна кислота та/або 0,1-1,0 її сіль станум (II) сполука 0,02-0,2 буферуючі компоненти до 0,05. Застосування запропонованого електроліту, що містить оксигенвмісну кислоту та/або її сіль, станум (II) сполуку та буферуючі компоненти дозволяє отримати функціональні оксидні покриття з високою адгезією до підкладки. Введення до складу електроліту буферуючих компонентів забезпечує підвищення його стабільності та терміну дії. За результатами дослідження елементного складу одержаних матеріалів методом скануючої електронної мікроскопії визначено, що одержані структури містять до 2 мас. % стануму. Синтезовані покриття виявляють активність при фотокаталітичному окисненні органічних сполук, зокрема азобарвника метилового жовтогарячого. Ступінь фотодеградації цієї сполуки впродовж 60 хв. становить 60–75 %. 1 UA 95918 U Зіставний аналіз корисної моделі і прототипу Прототип 2 Матеріал алюміній, титан та їх сплави фосфорвмісна кислота та/або її Склад електроліту, сіль 0,01-1,0; фториди 3 моль/дм елементів групи Ті, Zr, Hf, Sn, Al, Ge та В - 0,01 Спосіб синтезу анодне оксидування 2 Густина струму, А/дм 1-44 Напруга процесу, В 200-600 Температура 0-90 розчину, °C Тривалість обробки, 2-6 хв. Товщина покриттів, 5-11 мкм Корозійна стійкість, 4 (kh·10 , мм/piк) Ступінь фотодеградації азобарвника метилового жовтогарячого впродовж 60 хв, % 1 5 10 15 20 25 30 Корисна модель 3 вентильні метали та їх сплави оксигенвмісна кислота та/або її сіль 0,1-1,0; станум (II) сполука - 0,02-0,2; буферуючі компоненти - до 0,05 мікроплазмове оксидування 0,5-4,0 58-190 15-25 10-60 30-60 0,24-2,16 60-75 Приклад 1 Формування SnOx-вмісного покриття здійснювали мікродуговим оксидуванням пластини із сплаву титану ВТ 1-0 розміром 25×20×3 мм у водному розчині, який містить, моль/дм: 2 сульфатну кислоту - 1,0, станум (II) сполуку - 0,1 при густині струму 1,0 А/дм та максимальній напрузі формування 152 В впродовж 20 хв. при перемішуванні та охолодженні електроліту. Одержано покриття світло-сірого кольору товщиною 37 мкм із вмістом 1,51 мас. %. стануму. 4 Швидкість корозії в розчині 0,1 Μ натрій хлориду складає 0,64·10 мм/рік, що відповідає групі стійкості "Вельми стійкі". Ступінь фотодеградації азобарвника метилового жовтогарячого впродовж 60 хв. складає 65-70 %. Приклад 2 Формування SnOx-вмісного покриття здійснювали мікродуговим оксидуванням пластини із 3 сплаву титану ОТ4-1 розміром 50×10×2 мм у водному розчині, який містить, моль/дм : карбонат лужного металу - 0,5, станум (II) сполуку - 0,05, буферуючі компоненти - 0,02 при густині струму 2 1,25 А/дм та максимальній напрузі формування 160 В впродовж 30 хв. при перемішуванні та охолодженні електроліту. Одержано покриття світло-сірого кольору товщиною 41 мкм із вмістом 1,26 мас. % стануму. Швидкість корозії в розчині 0,1 Μ натрій хлориду складає 1,04·10 мм/рік, що відповідає групі стійкості "Вельми стійкі". Ступінь φ ото деградації азобарвника метилового жовтогарячого впродовж 60 хв. складає 60-65 %. Приклад 3 Формування SnOx-вмісного покриття здійснювали мікродуговим оксидуванням пластини із сплаву цирконію Э-125 (ТУ 95.166-98) [5] розміром 40×20×2 мм у водному розчині, який містить, 3 моль/дм : калій дифосфат - 0,3, станум (II) сполуку - 0,02, буферуючі компоненти - 0,03 при 2 густині струму 0,5 А/дм та максимальній напрузі формування 210 В впродовж 60 хв. при перемішуванні та охолодженні електроліту. Одержано покриття сірого кольору товщиною 56 мкм із вмістом 1,33 мас. % стануму. 4 Швидкість корозії в розчині 0,1 Μ натрій хлориду складає 0,32·10 мм/рік, що відповідає групі стійкості "Вельми стійкі". Ступінь фотодеградації азобарвника метилового жовтогарячого впродовж 60 хв. складає 70-75 %. Таким чином, електроліт для формування SnOx-вмісних функціональних покриттів на вентильних металах дозволяє надавати матеріалам, що обробляються, високу корозійну стійкість, забезпечувати високий рівень адгезійної взаємодії та фотокаталітичну активність. 2 UA 95918 U 5 10 15 Електроліт відрізняється високою стабільністю та ресурсом в умовах експлуатації, екологічною безпечністю та економічною доцільністю. Джерела інформації: 1. Hoon J.-H. Synthesis of Porous SnO2 Foam by Electrochemical Deposition and its Gas Sensing th Properties /J.-H. Jeun, D.-H. Kim, S.-H. Hong //220 ECS Meeting, 2011. - Abstract 2563. 2. Cachet H. Electrochemically deposited porous tin dioxide films for photoelectrochemical applications /H. Cachet, T. Toupance, V. Vivier //17th Workshop on Quantum Solar Energy Conversion - (QUANTSOL 2005). - Rauris, Salzburg, Österreich, March 13-19, 2005. - Режим доступу: www.quantsol.org/pub/pub_254.pdf. 3. Варгалюк В.Ф. Електрохімічний розклад МТБЕ на електрохімічно сформованих на олові оксидних плівках змішаного складу /В.Ф. Варгалюк, К.А. Плясовська, Ю.В. Сирота //Вопросы химии и химической технологии. - 2011. - № 4(1). - С. 96-98. 6 4. Патент 2420615 Российская Федерация МПК C25D011/08, C25D011/26 Изделие производства и способ анодного нанесения покрытия из оксидной керамики на алюминий и/или титан /ДОЛАН Шон Э. (US); заявитель и патентообладатель ХЕНКЕЛЬ АГ УНД КО КГаА (DE). 2007119381/02; заявл. 25.10.2005; опубл. 27.11.2008. 5. Дуглас Д. Металловедение /Д. Дуглас - М.: Атомиздат, 1975. - 360 с. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 Електроліт для формування SnOx-вмісних функціональних покриттів на вентильних металах, що містить оксигенвмісну кислоту та/або її сіль і сполуку стануму, який відрізняється тим, що 3 додатково містить буферуючі компоненти при такому співвідношенні, моль/дм : оксигенвмісна кислота та/або її 0,1-1,0 сіль станум (II) сполука 0,02-0,2 буферуючі компоненти до 0,05. Комп’ютерна верстка В. Мацело Державнаслужба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюSakhnenko Mykola Dmytrovych, Ved Maryna Vitaliivna, Yaroshok Tamara Petrivna

Автори російськоюСахненко Николай Дмитриевич, Ведь Марина Витальевна, Ярошок Тамара Петровна

МПК / Мітки

МПК: C25D 11/00

Мітки: snox-вмісних, вентильних, функціональних, металах, формування, покриттів, електроліт

Код посилання

<a href="https://ua.patents.su/5-95918-elektrolit-dlya-formuvannya-snox-vmisnikh-funkcionalnikh-pokrittiv-na-ventilnikh-metalakh.html" target="_blank" rel="follow" title="База патентів України">Електроліт для формування snox-вмісних функціональних покриттів на вентильних металах</a>

Попередній патент: Фундамент під щоглу судна

Наступний патент: Енергозберігаючий елемент

Випадковий патент: Канал автоматичного супроводження літальних апаратів за напрямком з бспм та додатковим скануванням для лівс полігонного випробувального комплексу