Електроліт для формування функціональних покриттів на титані та його сплавах

Номер патенту: 69126

Опубліковано: 25.04.2012

Автори: Сахненко Микола Дмитрович, Баніна Марина Володимирівна, Богоявленська Олена Володимирівна, Ведь Марина Віталіївна, Ярошок Тамара Петрівна

Формула / Реферат

Електроліт для формування функціональних покриттів на титані та його сплавах, що містить поліфосфат лужного металу та катіон і/або оксоаніон співосаджуваного металу, який відрізняється тим, що додатково містить 30…200 г/л цитрату лужного металу, а концентрація поліфосфату лужного металу складає 50…300 г/л.

Текст

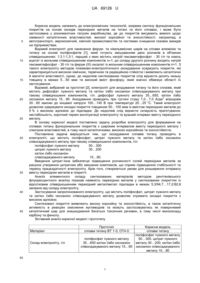

Реферат: Електроліт для формування функціональних покриттів на титані та його сплавах містить поліфосфат лужного металу та катіон і/або оксоаніон співосаджуваного металу. Додатково містить 30…200 г/л цитрату лужного металу, а концентрація поліфосфату лужного металу складає 50…300 г/л. UA 69126 U (54) ЕЛЕКТРОЛІТ ДЛЯ ФОРМУВАННЯ ФУНКЦІОНАЛЬНИХ ПОКРИТТІВ НА ТИТАНІ ТА ЙОГО СПЛАВАХ UA 69126 U UA 69126 U 5 10 15 20 25 30 35 40 45 Корисна модель належить до електрохімічних технологій, зокрема синтезу функціональних покриттів на основі оксидів перехідних металів на титані та його сплавах, і може бути застосована у різноманітних галузях виробництва, де до покриттів висувають вимоги щодо наявності каталітичних властивостей, високої корозійної та зносостійкості, наприклад, в автотранспорті, аерокосмічній, хімічній промисловостях та системах очищення газових викидів на підприємствах. Відомий електроліт для нанесення ферум- та нікельвмісних шарів на сплави алюмінію та титану на основі поліфосфатів [1], який готують змішуванням двох розчинів в об'ємних співвідношеннях: 1:3,1:1,3:1, перший з яких містить натрій гексаметафосфат - 30 г/л та нікель ацетат із мольним співвідношенням компонентів n=1; до складу другого розчину входять натрій гексаметафосфат - 30 г/л та ферум (III) оксалат із мольним співвідношенням компонентів n=1. З такого електроліту методом плазмово-електролітичного оксидування осаджують покриття, які характеризуються високою хімічною, термічною та радіаційною стійкістю і виявляють каталітичні й магнітні властивості, однак, до недоліків синтезованих покриттів слід віднести досить низьку товщину в межах 5…50 мкм та високий вміст фосфору, який значно обмежує області їх застосування. Відомий, вибраний за прототип [2], електроліт для анодування титану та його сплавів, який містить дифосфат лужного металу та катіон і/або оксоаніон співосаджуваного металу при такому співвідношенні компонентів, г/л: дифосфат лужного металу 35…650, катіон і/або 2 оксоаніон металу 15…90. Анодування проводять при густині стуму 1,0…7,0 А/дм впродовж 30…60 хвилин до кінцевої напруги 100…140 В при температурі 20…25 °C. Такий електроліт дозволяє одержувати оксидні покриття товщиною 50…100 мкм із вмістом перехідних металів до 5 % з високою адгезією до підкладки. До недоліків слід віднести складність приготування, нестабільність, короткий термін експлуатації електроліту та вузький інтервал вмісту перехідного металу. В основу корисної моделі поставлено задачу розробки електроліту для формування на сплавах титану функціональних покриттів з широким інтервалом вмісту перехідного металу і спектром властивостей, в тому числі каталітичними, високою корозійною та зносостійкістю. Поставлена задача вирішується тим, що оксидування сплавів титану проводять в електроліті, що містить поліфосфат, цитрат лужного металу та катіон і/або оксоаніон співосаджуваного металу при такому співвідношенні компонентів, г/л: поліфосфат лужного металу 50…300 цитрат лужного металу 30…200 катіон і/або оксоаніон співосаджуваного металу 15…90. Введення цитрат-іона забезпечує підвищення розчинності солей перехідних металів за рахунок утворення цитратних або змішаних комплексів, що сприяє підвищенню стабільності та терміну працездатності електроліту. Крім того, створюються умови для розширення інтервалу вмісту перехідних металів в покритті. Аналіз елементного складу синтезованих матеріалів методом рентгенівського флуоресцентного аналізу показав наявність перехідних металів у синтезованих покриттях із відсотковим співвідношенням перехідний метал/метал підкладки в межах 5,3/94,7…17,2/82,8 залежно від складу електроліту. Застосування запропонованого електроліту, що містить поліфосфат, цитрат лужного металу та катіон і/або оксоаніон співосаджуваного металу дозволяє отримати оксидні покриття з високою адгезією. Синтезовані покриття виявляють високу корозійну та зносостійкість, а також каталітичну активність в реакціях окиснення вуглеводнів та можуть застосовуватись як поверхневий каталітичний шар для знешкодження багатьох токсичних речовин, в тому числі монооксиду карбону та фенолу. Зіставний аналіз корисної моделі і прототипу Матеріал Склад електроліту, г/л Прототип сплави титану ВТ 1-0, ОТ4-0 Корисна модель сплави титану поліфосфат лужного металу поліфосфат лужного металу 50…300, цитрат лужного 35…650 катіон і/або оксоаніон металу 30…200, катіон і/або співосаджуваного металу 15…90 оксоаніон співосаджуваного металу 15…90 50 1 UA 69126 U Режим процесу 2 Густина струму, А/м Кінцева напруга, В Час електролізу, хв. Елементний склад покриття, перехідний метал/метал підкладки, мас. % Корозійна стійкість покриттів, 2 ((kh·10 ), мм/рік) Швидкість абразивного зношення, мкм/год. Ступінь очищення від CO, % 5 10 15 20 25 30 Прототип гальваностатичний 1,0…7,0 100…130 30…60 Корисна модель гальваностатичний 0,5…2,0 100…150 30…60 до 5 5,3/94,7…17,2/82,8 0,95…4,8 0,36…3,4 0,9…2,5 0,75…1,85 85…90 92…98 Приклад 1 Пластину із сплаву титану ОТ4-1 розміром 50×10×2 мм оксидували у розчині електроліту, який містить, г/л: поліфосфат лужного металу - 50, цитрат лужного металу - 150, сполуку у 2 кобальту (II) - 50 при густині струму 2 А/дм і максимальній напрузі формування 150 В впродовж 30 хвилин при перемішуванні та охолодженні електроліту. Отримано покриття темно-синього кольору із вмістом кобальту 10±0,1 %. Швидкість корозії -2 складає 0,36·10 мм/рік, що відповідає групі стійкості "Вельми стійкі". Швидкість абразивного зношення становить 0,75 мкм/год. Ступінь перетворення в реакції окиснення монооксиду вуглецю складає 98 %. Приклад 2 Пластину із сплаву титану ВТ1-0 розміром 25×20×3 мм оксидували в розчині електроліту, який містить, г/л: поліфосфат лужного металу - 150, цитрат лужного металу - 100, сполуку 2 нікелю (II) - 70 при густині струму 1 А/дм та максимальній напрузі формування 130 В впродовж 45 хвилин при перемішуванні та охолодженні електроліту. Отримано покриття темно-сірого кольору із вмістом нікелю 11±0,1 %. Швидкість корозії -2 складає 1,2·10 мм/рік, що відповідає групі стійкості "Вельми стійкі". Швидкість абразивного зношення становить 1,35 мкм/год. Ступінь перетворення в реакції окиснення монооксиду вуглецю складає 96 %. Приклад 3 Пластину із сплаву титану ВТ1-0 розміром 25×20×3 мм оксидували в розчині електроліту, який містить, г/л: поліфосфат лужного металу - 300, цитрат лужного металу - 50, сполуку 2 феруму (II) - 70 при густині струму 0,5 А/дм та максимальній напрузі формування 100 В впродовж 60 хвилин при перемішуванні та охолодженні електроліту. Отримано покриття темно-бурого кольору із вмістом феруму 17±0,2 %. Швидкість корозії -2 складає 3,4·10 мм/рік, що відповідає групі стійкості "Вельми стійкі". Швидкість абразивного зношення становить 1,75 мкм/год. Ступінь перетворення в реакції окиснення монооксиду вуглецю складає 92 %. Джерела інформації: 1. V.S. Rudnev, V.P. Morozova, T.A. Kaidalova, et al. Iron- and Nickel-Containing OxidePhosphate Layers on Aluminium and Titanium // Russian Journal of Inorganic Chemistry - 2007. Vol.52. - №9. - pp. 1350. 2. Патент 30072 Україна, МПК(2006) С25D 11/04, 11.02.2008. 35 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 Електроліт для формування функціональних покриттів на титані та його сплавах, що містить поліфосфат лужного металу та катіон і/або оксоаніон співосаджуваного металу, який відрізняється тим, що додатково містить 30…200 г/л цитрату лужного металу, а концентрація поліфосфату лужного металу складає 50…300 г/л. Комп’ютерна верстка А. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 2

ДивитисяДодаткова інформація

Назва патенту англійськоюElectrolyte for the formation of functional coatings on titanium and its alloys

Автори англійськоюSakhnenko Mykola Dmytrovych, Ved Maryna Vitaliivna, Banina Maryna Volodymyrivna, Bohoiavlenska Olena Volodymyrivna, Yaroshok Tamara Petrivna

Назва патенту російськоюЭлектролит для формирования функциональных покрытий на титане и его сплавах

Автори російськоюСахненко Николай Дмитриевич, Ведь Марина Витальевна, Банина Марина Владимировна, Богоявленская Елена Владимировна, Ярошок Тамара Петровна

МПК / Мітки

МПК: C25D 11/00

Мітки: покриттів, функціональних, електроліт, формування, титані, сплавах

Код посилання

<a href="https://ua.patents.su/4-69126-elektrolit-dlya-formuvannya-funkcionalnikh-pokrittiv-na-titani-ta-jjogo-splavakh.html" target="_blank" rel="follow" title="База патентів України">Електроліт для формування функціональних покриттів на титані та його сплавах</a>

Попередній патент: Спосіб роботи газового двигуна внутрішнього згоряння

Випадковий патент: Спосіб отримання ультрадисперсного порошку