Середньолегована сталь для робочих валків станів холодної прокатки

Номер патенту: 96397

Опубліковано: 10.02.2015

Автори: Шаповалов Костянтин Петрович, Буртасенков Валерій Сергійович, Грігор'єв Костянтин Олександрович, Дардесов Андрій Олександрович, Мотов Сергій Миколайович, Ладика Анддрій Сергійович

Формула / Реферат

Середньолегована сталь для робочих валків станів холодної прокатки, що містить вуглець, марганець, кремній, хром, молібден, ванадій і залізо, а також неминучі технологічні домішки, яка відрізняється тим, що вона містить зазначені елементи при наступному їх співвідношенні, мас. %:

вуглець

0,65-0,72

марганець

0,30-0,50

кремній

1,20-1,60

хром

2,50-2,90

молібден

0,30-0,40

ванадій

0,10-0,25

залізо та неминучі технологічні домішки

решта,

при цьому сумарний вміст молібдену та ванадію знаходиться в межах 2,70£5 Мо+10 V£4,30.

Текст

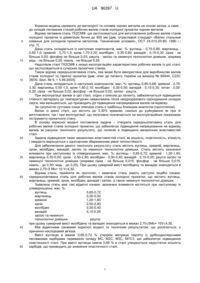

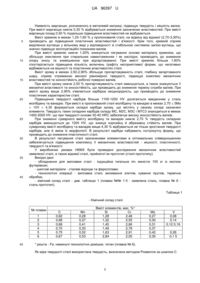

Реферат: Середньолегована сталь для робочих валків станів холодної прокатки містить вуглець, марганець, кремній, хром, молібден, ванадій і залізо та неминучі технологічні домішки, при наступному їх співвідношенні, мас. %: вуглець 0,65-0,72 марганець 0,30-0,50 кремній 1,20-1,60 хром 2,50-2,90 молібден 0,30-0,40 ванадій 0,10-0,25 залізо та неминучі технологічні домішки решта, при цьому сумарний вміст молібдену та ванадію знаходиться в межах 2,705 Мо+10 V4,30. UA 96397 U (12) UA 96397 U UA 96397 U 5 10 15 20 25 30 35 40 45 50 Корисна модель належить до металургії та сплавів чорних металів на основі заліза, а саме до складів легованих сталей робочих валків станів холодної прокатки чорних металів. Відома легована сталь 7Х2СМФ, що застосовується для виготовлення робочих валків станів холодної прокатки із діаметром бочки до 900 мм [див. отраслевой стандарт «Валки стальные кованые для холодной прокатки металлов. Технические условия», ОСТ 24.013.20-90, 1990 г.; стр. 7]. Дана сталь складається із наступних компонентів, мас. %: вуглець - 0,70-0,80; марганець 0,60-1,0; кремній - 0,70-1,0; хром 1,70-2,20; молібден - 0,35-0,60; ванадій - 0,15-0,30; сірка - не більше 0,03; фосфор не більше 0,03; решта - залізо та неминучі технологічні домішки, зокрема мідь - не більше 0,25; нікель - не більше 0,50. Недоліком сталі 7Х2СМФ є низькі експлуатаційні характеристики робочих валків із цієї сталі, що застосовуються в сучасних прокатних станах. Також відома середньолегована сталь, яка може бути використана для виробництва валків станів холодної та гарячої прокатки [див. опис до патенту України на винахід № 69444, С22С 38/00, Бюл. № 9, 1 5.09.2004]. Дана сталь складається із наступних компонентів, мас. %: вуглець 0,60-0,68; кремній - 2,703,30; марганець 0,50-1,0; хром 1,80-2,10; молібден - 0,30-0,50; ванадій - 0,15-0,30; титан - 0,050,20; сірка - не більше 0,02; фосфор - не більше 0,02; залізо - решта. При експлуатації валків із цієї сталі, згідно з описом до патенту, забезпечується підвищення стійкості матеріалу до температурних навантажень після неодноразового проходження складок смуги, яка вальцюється, що призводить до підвищення напрацювання валків на відмову. За сукупністю суттєвих ознак описана сталь є найбільш близьким аналогом (прототипом). Валки із даної сталі, що містить до 3,30% кремнію, схильні до руйнування як при їх виготовленні, так і при експлуатації, що негативно позначається на експлуатаційних показниках інструменту прокатного стану. В основу корисної моделі поставлена задача – створити середньолеговану сталь для робочих валків станів холодної прокатки, що забезпечує підвищення напрацювання на відмову валків за рахунок технічного результату, що полягає в підвищенні механічних властивостей сталі. Задача підвищення таких механічних властивостей сталі, як міцність, пластичність, в'язкість і твердість вирішується з одночасним збереженням рівня теплостійкості. Для забезпечення даного технічного результату сталь містить вуглець, кремній, марганець, хром, молібден, ванадій, залізо та неминучі технологічні домішки. Сталь містить зазначені елементи при наступному їх співвідношенні, мас. %: вуглець - 0,65-0,72; кремній - 1,20-1,60; марганець 0,30-0,50; хром - 2,50-2,90; молібден - 0,30-0,40; ванадій - 0,10-0,25; решта залізо та неминучі технологічні домішки (зокрема сірка - не більше 0,015; фосфор - не більше 0,015; нікель - до 0,50; мідь - до 0,25). При цьому сумарний вміст молібдену та ванадію знаходиться в межах 2,705 Мо+ 10 V4,30. Відома сталь, прийнята як прототип, і заявлена сталь мають наступні подібні ознаки: середньолегована сталь для робочих валків станів холодної прокатки, що містить вуглець, марганець, кремній, хром, молібден, ванадій і залізо, а також неминучі технологічні домішки. Заявлена сталь має такі відмітні ознаки: зазначені елемента містяться при наступному їх співвідношенні, мас. %: вуглець 0,65-0,72 марганець 0,30-0,50 кремній 1,20-1,60 хром 2,50-2,90 молібден 0,30-0,40 ванадій 0,10-0,25 залізо та неминучі технологічні домішки решта; при цьому сумарний вміст молібдену та ванадію знаходиться в межах 2,705Мо+ 10V4,30. Між відмітними ознаками корисної моделі та технічним результатом, що досягається, є причинно-наслідковий зв'язок. Вміст вуглецю в межах 0,65-0,72 % утворює матрицю перліту із дрібнодисперсними легованими карбідами переважно складу МС, М2С, М3С, М7С3, що забезпечує підвищення пластичності сталі. При вмісті вуглецю нижче 0,65 % в сталі утворюється недостатня кількість карбідів, що призводить до зниження пластичності сталі. 1 UA 96397 U 5 10 15 20 25 30 35 40 Наявність марганцю, розчиненого в металевій матриці, підвищує твердість і міцність валка. При вмісті марганцю нижче 0,30 % відбувається зниження зазначених властивостей. При вмісті марганцю понад 0,50 % подальше підвищення властивостей не відбувається. Вміст кремнію в межах 1,20-1,60 % у пропонованій сталі, на відміну від відомої (2,70-3,30%) призводить до підвищення пластичних властивостей і в'язкості. Крім того, кремній сприяє виділенню вуглецю у вільному виді у відповідності зі стабільною системою залізо-вуглець, що значно підвищує експлуатаційні показники валків. При вмісті кремнію нижче 1,20% знижується легування основи матеріалу кремнієм, що збільшує окислення при стиральних навантаженнях і як наслідок, призводить до зниження опору зносу та знеміцненню при відгартовуванні. При вмісті кремнію більше 1,60% спостерігається підвищена кількість включень графіту несприятливої форми, що негативно відбивається на міцності та пластичних властивостях сталі. Вміст хрому в межах 2,50-2,90% збільшує прогартовуваність сталі, глибину загартованого шару, сприяє отриманню високої рівномірної твердості, підвищує комплекс механічних властивостей та зносостійкість робочої поверхні валків. При вмісті хрому нижче 2,50 % прогартовуваність сталі зменшується, а також знижуються її механічні властивості та зносостійкість, що призводить до зниження терміну служби валків. При вмісті хрому вище 2,90% з'являється карбідна неоднорідність, що призводить до зниження пластичних характеристик сталі. Підвищення твердості карбідів більше 1100-1200 HV досягається введенням у сталь молібдену та ванадію. При вмісті в пропонованій сталі молібдену та ванадію в межах 2,70 5Мо + 10V 4,30 формуються складні карбіди хрому, що містять у своєму складі зазначені елементи. Твердість таких складних карбідів складу МС, М2С, М3С і М7С3 знаходиться в межах 1400-2000 HV, що при твердості основи 30-40 HRC забезпечує високу зносостійкість валків. При зниженні сумарного вмісту молібдену та ванадію нижче 2,70 % твердість складних карбідів зменшується до 1200 HV, що знижує корозійну й абразивну стійкість валків. При сумарному вмісті молібдену та ванадію вище 4,30 % відбувається не тільки зростання твердості карбідів, але й зміна їх морфології. В результаті карбіди набувають гострокутну форму, що призводить до зниження пластичності сталі. В результаті легування сталі зазначеними елементами в оптимальних співвідношеннях забезпечується підвищення комплексу її механічних властивостей - міцності, пластичності, твердості та в'язкості. У виробничих умовах НКМЗ були проведені дослідження механічних властивостей заявленої сталі, а також відомої сталі, прийнятої як прототип (сталі-прототипу). Вихідні дані: - обладнання для виплавки сталі - індукційна тигельна піч ємністю 100 кг із кислою футерівкою; - шихтові матеріали - сталеві відходи та феросплави; - технологічні операції - виплавка сталі, виливання злитків, кування прутків, термічна обробка; - хімічний склад сталі - див. таблицю 1 (плавки №№ 1-5 - заявлена сталь, плавка № 6 сталь-прототип). Таблиця 1 - Хімічний склад сталі № плавки 1 2 3 4 5 6 45 С 0,62 0,68 0,68 0,70 0,75 0,67 Μn 0,28 0,37 0,41 0,33 0,52 0,53 Вміст елементів, мас. %* Si Cr 1,28 2,48 1,32 2,55 1,45 2,66 1,49 2,78 1,63 2,91 2,84 2,05 Mo 0,27 0,30 0,31 0,37 0,42 0,30 V 0,08 0,14 0,12 0,16 0,26 0,1 5 * решта - Fe, неминучі технологічні домішки, титан (плавка № 6). Як міра твердості сталі використана твердість, визначена методом Роквелла за шкалою С. 2 UA 96397 U 5 Як міра міцності сталі використані межа міцності при розтягуванні Β і межа текучості умовна 0,2· Як міра пластичності сталі використані відносне подовження після розриву і відносне звуження , визначені при проведенні випробувань на розтягнення. Як міра в'язкості використана ударна в'язкість KCU, визначена на ударному зразку із концентратором виду U. Результати визначення твердості, межі міцності при розтягуванні, межі текучості умовної, відносного подовження після розриву, відносного звуження й ударної в'язкості заявленої сталі та сталі-прототипу (плавка № 6) наведені в таблиці 2. 10 Таблиця 2 Результати визначення механічних властивостей сталі Механічні властивості № плавки 1 2 3 4 5 6 15 Твердість, HRC 31,0 31,5 32,0 31,5 32,5 30,0 Β, МПа 0,2, МПа , % , % 1082 1110 1124 1092 1132 1028 940 960 974 988 946 812 18,0 19,8 20,2 18,6 18,0 16,0 51,8 52,6 52,6 52,0 51,0 40,0 KCU, 2 кДж/м 440 462 470 456 438 230 Як випливає із наведених результатів досліджень, заявлена сталь має більш високий комплекс механічних властивостей. Результати випробувань робочих валків із заявленої сталі в умовах станів холодної прокатки чорних металів показали, що їх напрацювання на відмову перевищило напрацювання валків із відомих марок сталей в 1,3-1,4 разу. Таким чином, за рахунок підвищення механічних властивостей сталі збільшуються напрацювання на відмову, термін експлуатації та конкурентоспроможність робочих валків для станів холодної прокатки. 20 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 Середньолегована сталь для робочих валків станів холодної прокатки, що містить вуглець, марганець, кремній, хром, молібден, ванадій і залізо, а також неминучі технологічні домішки, яка відрізняється тим, що вона містить зазначені елементи при наступному їх співвідношенні, мас. %: вуглець 0,65-0,72 марганець 0,30-0,50 кремній 1,20-1,60 хром 2,50-2,90 молібден 0,30-0,40 ванадій 0,10-0,25 залізо та неминучі технологічні домішки решта, при цьому сумарний вміст молібдену та ванадію знаходиться в межах 2,705 Мо+10 V4,30. Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюShapovalov Kostiantyn Petrovych, Burtasenkov Valerii Serhiiovych, Hrihoriev Kostiantyn Oleksandrovych

Автори російськоюШаповалов Константин Петрович, Буртасенков Валерий Сергеевич, Григорьев Константин Александрович

МПК / Мітки

МПК: C22C 38/18, C22C 38/02, C22C 38/04, C22C 38/22, C22C 38/24, C22C 38/12, B21B 1/00

Мітки: середньолегована, сталь, станів, валків, холодної, прокатки, робочих

Код посилання

<a href="https://ua.patents.su/5-96397-serednolegovana-stal-dlya-robochikh-valkiv-staniv-kholodno-prokatki.html" target="_blank" rel="follow" title="База патентів України">Середньолегована сталь для робочих валків станів холодної прокатки</a>

Попередній патент: Спосіб оптимізації живлення безрозсадних томатів при краплинному зрошенні

Наступний патент: Металовловлювач фриза

Випадковий патент: Спосіб сушіння зерна