Спосіб виготовлення деревинних композиційних матеріалів із шпону

Номер патенту: 97207

Опубліковано: 10.03.2015

Автори: Лізонь Борис, Бехта Павло Антонович, Седлячік Ян

Формула / Реферат

Спосіб виготовлення деревинних композиційних матеріалів із шпону, що включає операції підготовки сировини до лущення, виготовлення лущеного шпону, сушіння шпону, приготування клею, попередньої обробки шпону, нанесення клею на шпон, формування пакетів шпону, підпресування і пресування пакетів шпону, який відрізняється тим, що попередня обробка шпону здійснюється ущільненням листів шпону будь-яким способом (між нагрітими/холодними плитами преса або барабанами) за тиску 2,0 МПа і температури 150-200 °C і наступною обробкою поверхні ущільненого шпону 6 % розчином пероксиду водню або 6 % розчином карбонату калію, або 6 % розчином перманганату калію, або 5,7 % розчином сульфату алюмінію-калію, який наноситься на поверхню шпону з розрахунку 10 г/м2, або навпаки, спочатку здійснюється попередня обробка шпону шляхом обробки поверхні шпону 6 % розчином пероксиду водню або 6 % розчином карбонату калію, або 6 % розчином перманганату калію, або 5,7 % розчином сульфату алюмінію-калію, який наноситься на поверхню шпону з розрахунку 10 г/м2, а після цього оброблені листи шпону ущільнюються будь-яким способом (між нагрітими/холодними плитами преса або барабанами) за тиску 2,0 МПа і температури 150-200 °C.

Текст

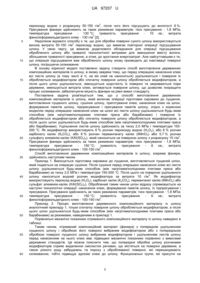

Реферат: Спосіб виготовлення деревинних композиційних матеріалів із шпону включає операції підготовки сировини до лущення, виготовлення лущеного шпону, сушіння шпону, приготування клею, попередньої обробки шпону, нанесення клею на шпон, формування пакетів шпону, підпресування і пресування пакетів шпону. Перед операцією нанесення клею на шпон всі листи шпону ущільнюються будь-яким способом (між нагрітими/холодними плитами преса або барабанами) за тиску 2,0 МПа і температури 150-200 °C з наступною обробкою поверхні 2 ущільненого шпону модифікатором шляхом його розпорошення із розрахунку 10 г/м або спочатку поверхня шпону обробляється модифікатором, а після цього шпон ущільнюється будь-яким способом. Як модифікатор використовують 6 % розчин пероксиду водню або 6 % розчин карбонату калію, або 6 % розчин перманганату калію, або 5,7 % розчин сульфату алюмінію-калію. UA 97207 U (54) СПОСІБ ВИГОТОВЛЕННЯ ДЕРЕВИННИХ КОМПОЗИЦІЙНИХ МАТЕРІАЛІВ ІЗ ШПОНУ UA 97207 U UA 97207 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до деревообробки і може бути використана у виробництві композиційних матеріалів із шпону, зокрема фанери і фанерної продукції, клеєних дощок із шпону (LVL). Виробництво композиційних матеріалів із шпону (зокрема, фанери і LVL) включає виконання багатьох технологічних операцій: підготовку сировини до лущення, лущення, сушіння, зберігання, нанесення клею на шпон, формування пакетів шпону, підпресування та пресування пакетів шпону, обробку продукції. Операція склеювання є однією з найважливіших. Взаємодія між рідким клеєм і поверхнею шпону залежить, перш за все, від властивостей застосовуваного клею і стану поверхні шпону. Міцність клейового з'єднання тісно пов'язана з поверхневими властивостями шпону. У виробництві композиційних матеріалів із шпону під час лущення впродовж короткого періоду часу утворюється значна площа нової поверхні деревини. Але, у багатьох випадках, період часу між операціями створення нової поверхні та нанесення клею є досить тривалим. Після лущення перед нанесенням клею на шпон він піддається сушінню та зберіганню. Впродовж цього періоду часу свіжоутворені поверхні деревини зазнають трансформації, що називається "поверхневою інактивацією". Інактивація поверхні деревини є поверхневим явищем, яке призводить до втрати здатності склеюватися. Екстрактивні речовини деревини можуть концентруватися на поверхні шпону під час сушіння, створюючи бар'єр для склеювання. Крім того, зовнішні фактори, які не стосуються властивостей деревини, можуть також впливати на поверхню деревини. У процесі зберігання шпон зазнає впливу світла та повітря. Витримка під впливом світла та повітря може спричинити окиснення поверхні, порох і конденсована вода можуть акумулюватися на поверхні під час зберігання, а жирні кислоти можуть осідати на поверхню з повітря. Окрім того, поверхня шпону піддається самозабрудненню, яке є результатом процесу інактивації природної поверхні, коли низькомолекулярні екстрактивні речовини деревини мігрують до поверхні під час зберігання шпону. Усі ці речовини можуть суттєво впливати на процес полімеризації та адгезійну здатність клею, оскільки вони проявляють себе як інгібітори реакції полімеризації. Зокрема, під час сушіння шпону під впливом підвищеної температури екстрактивні речовини мігрують на його поверхню, де концентруються і блокують утворення можливого адгезійного контакту з деревиною. Крім цього, смолисті та жирні екстрактивні речовини є гідрофобними, тобто такими, які відштовхують воду. Більшість клеїв, що використовуються в процесах склеювання деревини, містять воду як розчинник, тому проникна здатність та змочування рідким клеєм такої поверхні не буде відбуватися належним чином. Таким чином, якість підготовки поверхні шпону перед операцією нанесення на нього клею є надзвичайно важливою. Існуюча технологія виготовлення фанерної продукції не передбачає виконання такої операції, хоча така операція може мати суттєвий вплив на зменшення витрати клею і на покращення характеристик фанери. Отже, поверхня деревини повинна бути очищена перед склеюванням, щоб вилучити всі речовини, що перешкоджають склеюванню, і досягнути оптимальної адгезії між поверхнею деревини і клеєм. Значно підвищити міцність клейового з'єднання можна шляхом усунення або зменшення негативної дії інактивованого шару. Інактивація може бути вирішена шляхом видалення поверхневого шару, наприклад шляхом шліфування. На жаль, видалення інактивованої поверхні шліфуванням єекономічно непридатним для повнорозмірних листів шпону. Під час формування адгезійного з'єднання деревина-клей вирішальна роль належить енергії хімічно активних груп та їх концентрації в поверхневому шарі шпону. Тому, для того щоб покращити здатність склеюватися, змочування та активувати поверхню деревини для зв'язків деревина-клей, деяка хімічна попередня обробка широко застосовується для поверхонь деревини. Існує спосіб виготовлення фанери, який включає операції виготовлення шпону, сушіння шпону, нанесення клею на шпон, ущільнення зовнішніх листів шпону, формування пакетів шпону, підпресування і пресування пакетів шпону [1]. Ущільнення зовнішніх листів шпону перед формуванням пакету зменшує шорсткість фанери і запобігає пробиття клею на лицеву поверхню фанери. Однак якість склеювання не покращується, оскільки внутрішні листи шпону, на які наноситься клей, не піддаються жодному попередньому обробленню. Відомо спосіб виготовлення фанери, який включає операції виготовлення шпону, сушіння шпону, приготування клею, обробку поверхні шпону 1-3 % розчином пероксиду водню, підсушування обробленого шпону до вологості 6 %, нанесення клею на шпон, формування пакетів шпону, підпресування і пресування пакетів шпону. Шпон обробляють 1-3 % розчином 1 UA 97207 U 2 5 10 15 20 25 30 35 40 45 50 55 60 пероксиду водню з розрахунку 50-150 г/м , після чого його підсушують до вологості 6 %. Пресування фанери здійснюють за таких режимних параметрів: тиск пресування - 1,8 МПа; температура пресування - 130 °C; тривалість пресування - 10 хв.; витрата 2 фенолоформальдегідного клею - 130 г/м [2]. Недоліком відомого способу є те, що для обробки поверхні сухого шпону використовується 2 висока витрата 50-150 г/м пероксиду водню, що вимагає повторної операції підсушування шпону. У свою чергу, це вимагає додаткового обладнання для операції підсушування обробленого шпону або тривалої технологічної витримки для зменшення вмісту вологи, збільшення тривалості пресування, а отже, до зростання енергозатрат. Але найсуттєвішим є те, що операція підсушування вже обробленого шпону знову призводить до інактивації поверхні шпону, погіршуючи склеювання. В основу корисної моделі поставлено задачу створити спосіб виготовлення деревинних композиційних матеріалів із шпону, в якому завдяки тому, що перед операцією нанесення клею всі листи шпону (в тому числі й ті, на які клей не наноситься) ущільнюються і поверхня їх обробляється модифікатором або спочатку поверхня шпону обробляється модифікатором, а після цього шпон ущільнюється, зменшується шорсткість їх поверхні та закриваються пори деревини, зменшується витрата клею, активується поверхня шпону, що дозволяє покращити процес склеювання, забезпечуючи міцність фанери на рівні вимог стандарту. Поставлена задача розв'язується тим, що у способі виготовлення деревинних композиційних матеріалів із шпону, який включає операції підготовки сировини до лущення, виготовлення лущеного шпону, сушіння шпону, приготування клею, нанесення клею на шпон, формування пакетів шпону, підпресування і пресування пакетів шпону, згідно з корисною моделлю перед операцією нанесення клею на шпон всі листи шпону ущільнюються будь-яким способом (між нагрітими/холодними плитами преса або барабанами) і поверхня їх обробляється модифікатором або спочатку поверхня шпону обробляється модифікатором, а після цього шпон ущільнюється будь-яким способом (між нагрітими/холодними плитами преса або барабанами). Ущільнення листів шпону здійснюють за тиску 2,0 МПа і температури 150200 °C. Як модифікатор використовують 6 % розчин пероксиду водню (Н2О2), або 6 % розчин карбонату калію (К2СО3), або 6 % розчин перманганату калію (КМnО4) або 5,7 % розчин 2 сульфату алюмінію-калію (KAI(SO4)2), який наноситься на поверхню шпону з розрахунку 10 г/м . Пресування фанери здійснюють за таких режимних параметрів: тиск пресування - 1,8 МПа; температура пресування 150 °C; тривалість пресування 6 хв.; витрата 2 фенолоформальдегідного клею - 100-150 г/м . Спосіб виготовлення деревинних композиційних матеріалів із шпону, зокрема фанери, здійснюють наступним чином. Приклад 1. Виконується підготовка сировини до лущення, виготовляється лущений шпон, який подається на операцію сушіння. Після сушіння перед операцією нанесення клею всі листи шпону ущільнюються будь-яким способом (між нагрітими/холодними плитами преса або барабанами) за тиску 2,0 МПа і температури 150-200 °C. Після цього на поверхню ущільненого 2 шпону наноситься водний розчин модифікатора за витрати 10 г/м . Як модифікатор використовують пероксид водню (Н2О2), карбонат калію (К2СО3), перманганат калію (КМnО4) або сульфат алюмінію-калію (KAI(SO4)2). Оброблений таким чином шпон відразу спрямовується на наступні технологічні операції: нанесення клею, формування пакетів шпону, їх підпресування і пресування. Пресування здійснюють за таких режимних параметрів: тиск пресування - 1,8 МПа; температура пресування 150 °C; тривалість пресування 6 хв.; витрата 2 фенолоформальдегідного клею - 100-150 г/м . Приклад 2. Процес виготовлення деревинного композиційного матеріалу із шпону аналогічний прикладу 1, тільки спочатку поверхня шпону обробляється модифікатором, а після цього шпон ущільнюється будь-яким способом (між нагрітими/холодними плитами преса або барабанами) за режимами, наведеними в прикладі 1. Порівняльні механічні показники отриманого композиційного матеріалу із шпону наведено в таблиці. Таким чином, отриманий композиційний матеріал (фанера) з попереднім ущільненням лущеного шпону і обробкою його поверхні вибраним модифікатором або з попередньою обробкою поверхні лущеного шпону вибраним модифікатором і ущільненням листів шпону перед нанесенням на нього клею має підвищені механічні показники порівняно з вимогами державних стандартів. Це можна пояснити тим, що попередня обробка шпону розчинами модифікаторів сприяє видаленню смолистих речовин, що містяться на поверхні деревини, а також різного роду забруднень та пороху з оброблюваної поверхні, які перешкоджають склеюванню, тобто підвищує адгезію клею до шпону. Функціональні групи, які присутні на 2 UA 97207 U поверхні деревини, модифікуються таким чином, що вони починають реагувати і склеювати більш ефективно з функціональними групами клею. До того ж, ущільнення шпону сприяє зменшенню шорсткості його поверхні, що дає змогу зменшити (на 33 %) витрату клею до 100 2 г/м без втрати показників міцності. 5 Таблиця Властивості деревинного композиційного матеріалу із шпону (фанери) Варіант Приклад 1 (за витрати 2 клею 100 г/м ) Приклад 2 (за витрати 2 клею 100 г/м ) Приклад 2 (за витрати 2 клею 150 г/м ) 10 Межа міцності на зріз, МПа Запропонований спосіб Вимоги згідно Модифікатор з ДСТУ ЕN Перманганат Сульфат 314-1: Пероксид Карбонат калію алюмінію-калію 2003 водню (Н2О2) калію (К2СО3) (КМnО4) (KAI(SO4)2) 1,57 1,10 2,01 1,46 2,25 1,87 2,01 2,18 1,89 1,40 2,16 не менше 1,0 2,42 Варіант (приклад 2) виготовлення деревинного композиційного матеріалу із шпону, за якого спочатку здійснюється хімічна обробка поверхні шпону, а після цього його ущільнення, дає змогу отримати матеріал з вищими показниками міцності. Джерела інформації: 1. Деклараційний патент України на винахід № 66581. Спосіб виготовлення фанери / Бехта П.А. Заявл. 29.07.2003; опубл. 17.05.2004; бюл. № 5. 2. Патент України на винахід № 88210. Спосіб виготовлення фанери / Бехта П.А.; Бехта Н.С., Рондяк I.I. Заявл. 29.12.2007; опубл. 25.09.2010; бюл. № 18. 15 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 30 Спосіб виготовлення деревинних композиційних матеріалів із шпону, що включає операції підготовки сировини до лущення, виготовлення лущеного шпону, сушіння шпону, приготування клею, попередньої обробки шпону, нанесення клею на шпон, формування пакетів шпону, підпресування і пресування пакетів шпону, який відрізняється тим, що попередня обробка шпону здійснюється ущільненням листів шпону будь-яким способом (між нагрітими/холодними плитами преса або барабанами) за тиску 2,0 МПа і температури 150-200 °C і наступною обробкою поверхні ущільненого шпону 6 % розчином пероксиду водню або 6 % розчином карбонату калію, або 6 % розчином перманганату калію, або 5,7 % розчином сульфату 2 алюмінію-калію, який наноситься на поверхню шпону з розрахунку 10 г/м , або навпаки, спочатку здійснюється попередня обробка шпону шляхом обробки поверхні шпону 6 % розчином пероксиду водню або 6 % розчином карбонату калію, або 6 % розчином перманганату калію, або 5,7 % розчином сульфату алюмінію-калію, який наноситься на поверхню шпону з 2 розрахунку 10 г/м , а після цього оброблені листи шпону ущільнюються будь-яким способом (між нагрітими/холодними плитами преса або барабанами) за тиску 2,0 МПа і температури 150200 °C. Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори російськоюSedliacik Jan, Lizon Boris

МПК / Мітки

Мітки: деревинних, виготовлення, матеріалів, спосіб, шпону, композиційних

Код посилання

<a href="https://ua.patents.su/5-97207-sposib-vigotovlennya-derevinnikh-kompozicijjnikh-materialiv-iz-shponu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення деревинних композиційних матеріалів із шпону</a>

Попередній патент: Спосіб виготовлення деревинних шаруватих матеріалів

Наступний патент: Біогазова установка з сонячною батареєю

Випадковий патент: Хліб "гречаний"